�悲�ꂽ �@�@�@�@�@ �@ �@ |

|

| �y�厲�p�@�B�����i�ϑ��@�̎��s�z���痧������A������o�l�ɂ��ĐV����(?)�s�v���[�|���i�ϑ��@�t�̐���Ɏ�肩���鎖�ɂ��܂����B�@�@(^^�U �ڕW�͏��S�ѓO�ŁA�����܂ł���o�͌^�̕ϑ���ڎw���܂��B |

|

|

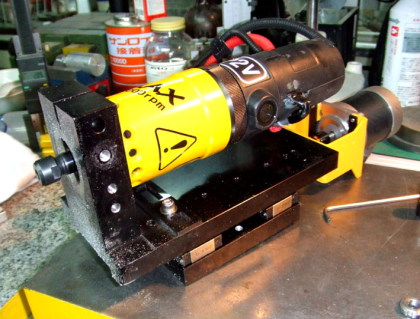

�y �� �@�s�@ �� �z ���z�͗ǂ������̂ł����A�x���g���߂ɓ����Ă��܂����e�[�p�[�E�R�[���v�[���[�ł��B �A���A������Ƃ��āA�����x���g�������Ȃ��Ă��A�ۃx���g�̐ڐG�ʐς̖���200W�ȏ�̎����͂��X���b�v�������ɋ쓮�ł������E�E�E�E �@�@�E���D�`�@�@�@(�[�[;) ������t�قȎv���t���ł������Ɣ��Ȃ�����͂��Ȃ����ɂ��悤�` |

| �S�@��]�A�V���ȍ\�z�������Đ���J�n | |

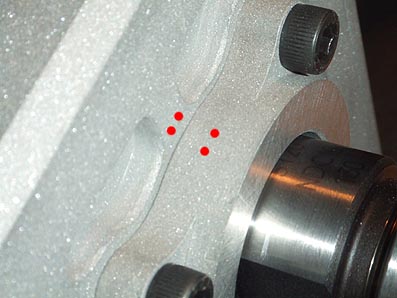

| �y�v�[���a�؍�o�C�g�z �쓮�x���g�́s�~�V���p�V���O���E�R�O�t���g�����ɂ��悤�B �x���g�̐ڐG�p��40�x�Ȃ̂Ŏd�l���ʂ��38�x�Ńv�[���[�a�����o���Ƃ��悤�B ���`�o�C�g�ł͐؍��R���傫���̂Ɣ����߂������Ȃ̂ŁA�����2mm���̓˂���o�C�g�ŏ���̐[�������߂č��̗l�Ȍ���w�[���E�o�C�g�ōa�����������߂��Ȃ���킷�鎖�ɂ��悤�B |

|

|

�y�@�v�[���[�f�ށ@�z ���������Y��ɂł����e�[�p�[�E�R�[���ł��邪�A�܂�ۂ�ō���͂��ꂩ���肾���Ƃ���B �@�@�@�@�@�@�@�@�@�@(T_T) |

| �y�@�v�[���[�̐؍�@�z �@�V���B�`��E�E�E! ��܂��ɍr��肵����A����̐��@�̍a������s���B |

|

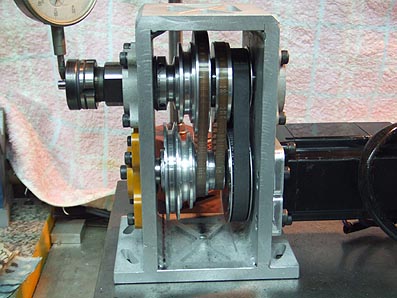

| �y �v�[���[�̊��� �z ��������2���J�E���^�[�E�v�[���[�ƁA�]�����̃v�[���[�ŁE�E���E���E���E�܁E���B ���Ɍ�����́A�Y��ȃe�[�p�[�R�[���̒[�ނŁE�E���E���E���E�܁E���B �@�@�@�@�@�@(^^�U |

|

|

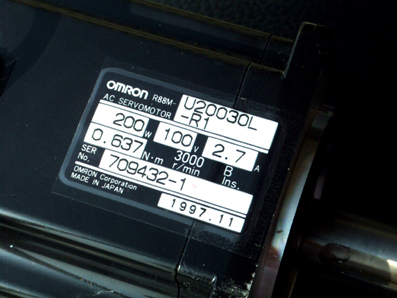

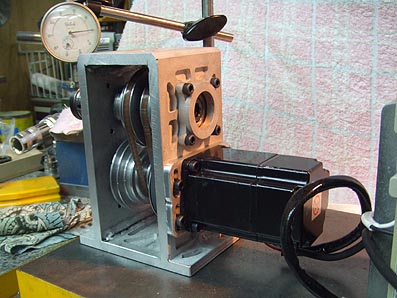

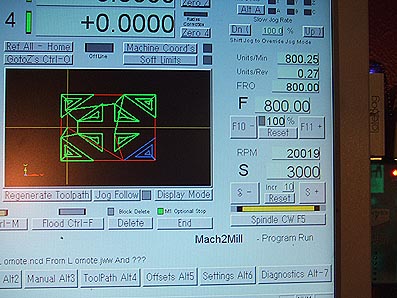

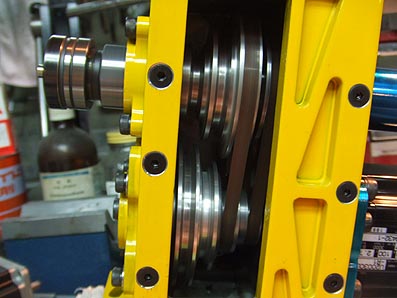

�y�쓮���[�^�[�̑I��z �扄���ɏo���Ȃ��d�v�Ȏ�������܂����B �X�s���h���E���[�^�[�̑I�������Ƃ��悤�B �����̃��[�^�[�͓����̃n���h�O���C���_�[(GP2SA)��145W / 30,000rpm�̐��\�ł���B ���̎��̃g���N�� �g���N(kgf�Em)=974�~ P(kw)/N(rpm) �@�@�@�@�@�@�@�@=0.0047kgf�Em=0.47kgf�Ecm/30,000rpm�ł���B �ϑ��Ƃ��Ă̓g���C�A�b�N�������@�͖���3,000rpm�Ɍ��������ꍇ 0.47kgf�Ecm�~1/10=0.047kgf�Ecm/3,000rpm �܂��A���̃��[�^�[�͐����q���[�^�[�ŃG���W���Ō����Ȃ��2�X�g(�T�C�N��)�E�G���W���̂悤�ɑϋv���ƔR�䂪�������邳���B �����ō����AC�T�[�{���g�����ɂ��悤�B �g���C�A�b�N���䂪��]���ɔ�Ⴕ�ăg���N����������̂ɑ��T�[�{�͐����]�͈͓��͒�g���N�����ł���B ���t�E�I�N�œ��肵���I���G���^���E���[�^�[��60W�ɂ��悤���E�E�E�E ����Ƃ� JA3NGW����(���̎B�e�̃X�y�V�����X�g�ł�)�A�̂��D�ӂŏ����Ē�����OMURON��200W�ɂ��悤���E�E�E�E 2�Ԗڂ̉摜�̍���OMURON��200W�E�E�E�E���I���G���^����60W�Ȃ̂��� 200W�̕����i�i�ɏ��^�ł���E�E�E�E�E�Ȃ��E�E???? ���̂��@? �@�@�@60W�̃��[�^�[��菬����200W�E�E? �ł��V���t�g�̓�14�E�E�E�E200W�N���X�̃T�C�Y�ł���B ���������Ċ�y��(�l�I�W��)�}�O�l�b�g�̃T�[�{���悧�`�E�E�E�@�@�@�@�@(^�B^) �悵 ! ��荇����3,000rpm����20,000rpm�܂ő������鎖���l������POWER�D��ōs���܂��傤�@! ���߂Ă�AC�T�[�{����Ȃ̂ŁA���鋰��ڑ����Ē���g���M��Ńp���X�����Ă݂�B ���`�����ƁE�E�E�E�E�����Ȃ��B�@�@(�[�[;) �V�������p�����^�[�E���j�b�g�ŐF�X�Ɛݒ��ς��Ă݂悤�B ���ꂪ���\�A���S�҂̎��ɂƂ��Ă͗�����������������E�E�E�E�E �܂��A���̃��[�^�[�̌^��������"R1"�͓�����v�ƌ����̓���d�l�̂悤���c(�[�[;)�@�E�ށ` ���E�E�E�E���������Ƃ̎��̎��@�@(^^�U�@ �Y�ݔ��������ɉ��Ƃ������A��]�������܂����B �@�@�@�@�@�@(^�B^) �V���C�`�����ėǂ����I�V���[�^�[�ɓ������ĉϑ����܂��@MAX 4,450rpm �B���@! �A����́A�C�P�����ł��B �ŁE���̃��[�^�[�̃g���N(���l)�� �@�@�@0.637N�Em/�`3,000rpm�ł��邩�� �@�@�@0.637N�Em/9.806= 0.0649kgf�Em= 6,49kgf�Ecm ������ϑ���@1: 1�̎��Ƀ�10mm�̃G���h�~�����g���Ƃ���Ȃ�n��Ł@��12kg/3,000rpm���̐؍�͂��o��Ƃ������ɂȂ�E�E�E�E�̂��� ? 30,000rpm�ɑ��������ꍇ(��1.0mm�̃G���h�~����z��)�g���N�͖�@1/10�ɂȂ����E�E�E �@�@�@6,49kgf�Ecmt�~1/10=0.649kgf�Ecm�� �@�@�@��1.0mm�n���]�́@��1.2kg/30,000rpm�E�E�E�����@! �@�@�����肩�Ȃ�i���ł���E�E�E(^�B^) �@����ŁyCNC�i���_�z�̕��j����ŃF�`���@! |

|

|

|

|

|

|

|

|

|

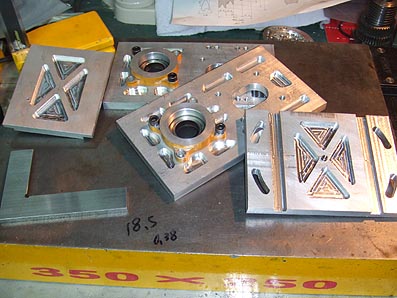

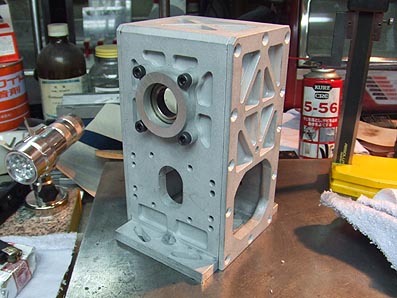

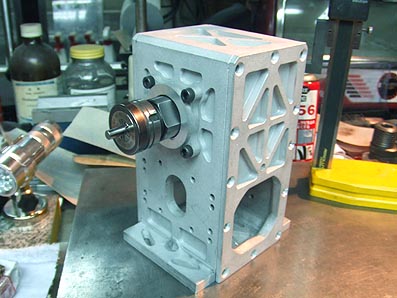

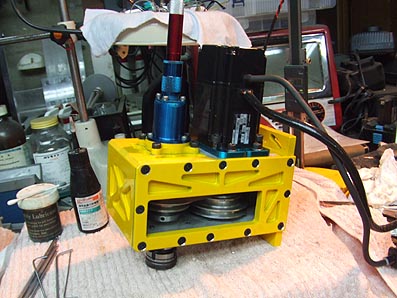

�y �ϑ��@�P�[�X�̑g�ݗ��� �z mini-CNC��9.0mm�̃A���~����K�v�p�[�c���o���܂��B ����̃}�V�[���Ń�5�̃G���h�~�����g��10�`20��/���@���x�Ő؍킷��B ���̔��g�ł́A������A���~�ł��d�ʂ�����Z���쓮�̕��ׂ����債�܂��̂ŁA�����ɉe�����Ȃ����x��4.0mm���A�e���̓��������{�����ɂ��܂��傤�B Z���ւ̎��t���{���g���͌�̍��E�̐U�蒲���̈~�ʂ̒����ɉ��H���āA���̉~�ʂ̒��S�ɂ͉�]������ׂ̎��c�p�s���̌����H�����łɂ��Ă����܂��B �P�[�X�̑g�ݗ��Ă͑f�ނ��A���~�Ȃ̂�Tig(�A���S��)�n���Ń��[�p���X�����čs�����Ƃɂ��܂����A���̓A���~�̗n�ڂ̏ꍇ�A�n�ڎ����Ȃ�g��(�c)�������܂��̂ŃX�s���h����g�ݕt��12mm�̓S�̏�ɃK�`�K�`�ɃN�����v���Ōł�(����)���čs���܂��B ���̍��(�i���)���ŏI�I�ȏo��/�s�o����傫�����E�����Ⴂ�܂��B ���Ȃ苷�����Ԃ���g�[�`�����n���_�����Ȃ���̋����I�[���|�W�V�����n�ڂ��s���܂��B �A���~�̋����n�ڂ͋��Ȃ��ǂȃ@�` �@�@�@�@�@(�[�[;)�@�@����邼�` �n�ڂ��I��胏�[�N���₦���玡����O���e�ʂ��t���C�X�őS�ʂ𐮂���̏ĕt���h���ׂ̈ɃT���h�u���X�g�ŕ\�ʏ������s���Ă����܂��B �M���������A���~�����̏ꍇ�͎���d�����N���镨���L��܂��̂ŗn�ڌ�A48���Ԃ͎����O���Ȃ��ŕ��u���Ă�������BEST�ł��ˁB ���̒i�K�Ŋe���̐��@�̍đ���ƃX�s���h�������g���ăx�A�����O�ɉߑ�ȃv�����[�h���|�����Ă��Ȃ����ׁA�����s����L��A���̒i�K�ő�ƒ������s���܂��B (�c���v���X�ŏC�����铙�E�E�E) �E�E�E�E�E�Ȃ�Ƃ�OK !�ł����@(^^�U �@�������g�ݗ��Ċ����̃P�[�X�ł��B �@�@�@�Ȃ�Ƃ��E�E�E�����܂ł��܂������`�@(^�B^) |

|

|

|

|

|

�y �X�s���h���̉��H �z �X�s���h���͍H��|���̌ł��ގ��łł��Ă���L�[�a���̂͑�ςł���A�܂��Жʂ�؍킷��Ɛ������̎c�����͂̊J������c���o�鋰�ꂪ����̂Ńv�[���[�Œ�ɂ�4�{�̃Z�b�g�X�N�����[���g�����ɂ��܂������ގ����ł��אH�����݂ɂ����ׁA�X�s���h���Ƀn���h�s�[�X�Ƀ_�C�������h�o�[������4�̌E�݂����鎖�ɂ��܂����B |

|

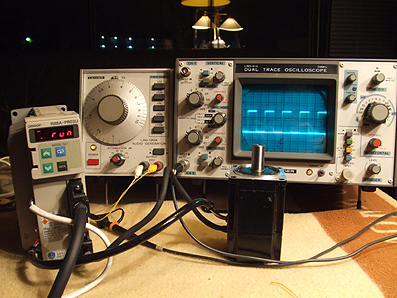

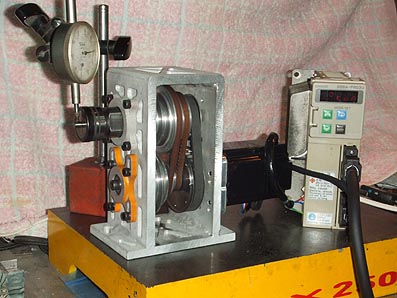

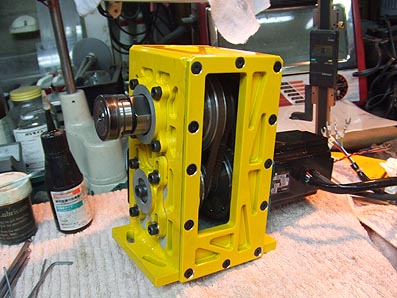

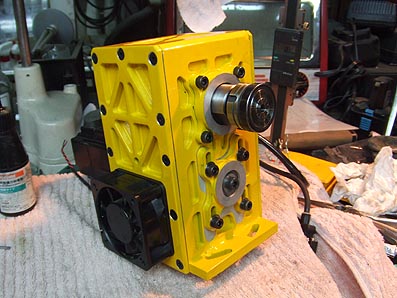

�y �� �g �� �z �e�p�[�c�����g�݂��X�s���h���̐U�ꓙ�̑�����s���܂��B ���i�A��ՂɌŒ�͂��܂���B ����ŐU�����o�Ă��܂��悤�ł���́J�g�����ɂ͂Ȃ�܂���B�@(^^�U �ł���]�����Ă��A�����ƍ����Ă��Ă���邩�ȃ@�`�@? �X�s���h���͎���1/100�̃_�C�A���Q�[�W�ł͐U����m�F���鎖���ł��܂���ł����B 200W�@AC�T�[�{�ŁA���悢��(���鋰��)��]���Ă݂܂��B �T�[�{�̊e�ݒ�́A��荇�����I�[�g�`���[�j���O�ŃQ�C���������Ⴂ�܂��B ���x�ݒ�́@CW�ɊO���p���X����͂��ă{�����[���Œ������鎖�ɂ��܂����B �ꎟ�ϑ��̓^�C�~���O�x���g�Ł@1.5�{�ɑ��� �ϑ���MB-V�x���g�Ł@�@�@ 2.0�{�ɑ��� �ŏI�ϑ��͓�����MB-V�x���g�� �@ �@�@�@�@�@1�i�@1/2�@���@�� �@�@�@�@�@2�i�@1/1�@���@�� �@�@�@�@�@3�i�@2/1�@���@���@�@�@�@�@ ���ʃt�@�C�i���Ƃ��ăT�[�{��3,000rpm(�ō�4,500rpm)�ʼn� �@1�i�@1.5�{�����@�@�@0 �`�@ 4,500 ( 6,750)rpm �@2�i�@3.0�{�����@�@�@0 �`�@ 9,000 (13,500)rpm �@3�i�@6.0�{�����@�@�@0 �`�@18,000 (27,000)rpm�@�@�@�@�@ �@�ƁE�E�E�v�ǂ���Ȃ�܂����@-�E(^^�U�@? ? �@���̐^�̉摜��1�i�ɐݒ肵�Ă���܂��B |

|

|

|

|

|

�y AC�T�[�{�h���C�o�[ �z AC�T�[�{�h���C�o�[�ɃI�y���[�^�[���j�b�g��ڑ����Ċe�ݒ�����܂��B �I�y���[�^�[���j�b�g�ڑ���Ԃł̓��[�^�[�̎���]���╉�׃g���N��\�����鎖���ł��܂��B |

|

�y �� �^ �] �z �X�s���h���ɔ��˃e�[�v��\��t�����d�ǎ���]�v���Z�b�g���Ď���]���v�����Ȃ���A�e���̉��x�㏸�y�шى��A�U�������v�����鎖�ɂ��܂��B �x���g��1�i�Ɋ|�����X�ɉ�]�����グ�Ă䂫�܂��傤�B �@�@�@�@�@�@���鋰��@�@(^^�U �x���g��2�i�Ɋ|��9,890rpm�œ��Ɉُ�Ȃ��Ȃ̂ŁA���̂܂�12���ԂقǘA����]�����Ă������ɂ��܂��傤�B |

|

12���Ԃ̘A���^�]�� ���ˉ��x�v�Ŋe���̉^�]���̉��x�𑪒肵�Ă݂܂��B �����x�@19.4�� �@�@���[�^�[�\�ʉ��x��50.8�� �@��ʓI�ȉ��x�ł��傤�����`�@? �I�y���[�^�[�E���j�b�g�̕��׃g���N�\����48%�ł�����A����Ȃ���ł��傤�B |

|

�����ב��̎����x�� �@�@34.9���@����������e�l�ł��傤�B |

|

�^�C�~���O�E�x���g�̉^�]�����x�� �@�@52.1���@������A����Ȃ��̂ł��傤�B |

|

�t�@�C�i���ϑ���MB-V�x���g�̉^�]�����x�� �@44.4���@�ӊO�Ǝv�������Ⴂ���x���� �������A�ϑ��@�P�[�X���ɑ��Ă͒ʕ�(�������)������ɓ��ꂽ�T�C�h�J�o�[�̐v���K�v��������܂���ˁB �@ |

| �y�@�@���@�@�@��@�@�z | |

|

�t�@�C�i���ϑ���3�i�Ɋ|���ւ�������]�ɒ��� �@22,800rpm�܂ł͐�D�����@! �@�@ �@�@�@�������́@(^�B^) �U����������Ղ̏�ɂ��ƂȂ��������Ă���B ����͈ȊO���@? �@�n���S�}�̌������ȁE�E�E�E? ���͎Ԃ̃X�p�[�`���[�W���[�̂悤�� �w�M���E���B�`���`�x�ƌ����������ł��邪�A��͂�x���g���L�̑傫�ȉ�������B �A���A����͊W������Ώ����Ă��܂��A�X�s���h���̉�]���́w�V���B�`���x�Ƃ������݂̂ɂȂ肻�����B �ō���]��(27,000rpm)�͖{�g��ɒ��킷��Ƃ��悤�B |

| �y �� �� �� �� �z | |

|

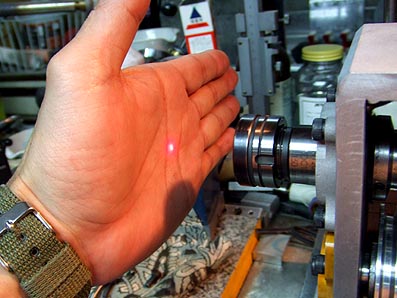

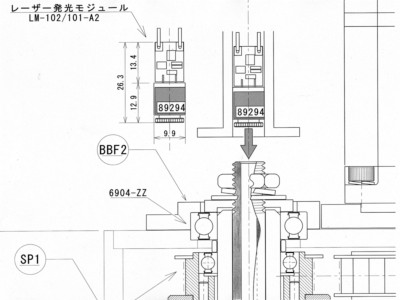

�y ���[�U�[�Ə���̐v �z ��荇�����A�ϑ��@�{�͎̂���ɒu���Ă����Ď��Ƀ��[�U�[�Ə���v����Ƃ��܂��傤�B ���ꂪ����ΐ؍���H�̎��A�����H�ς݂̃��[�N�ȂǂŒ��S���o�����蓙�A�����e�X�g�C���W�P�[�^�[�����t���č�Ƃ��Ă���̂����ɔς킵���̂Ń��[�U�[�Ə��킪�厲�ɕt���Ă���Δ��ɕ֗����E�E�E�ƌ������z����Ȃ�ł����E�E�E ��Ƃ��� �p�C�v�Ȃǂ̒��S�Ɍ��_�������Ă����ꍇ�p�C�v�x��(�~)�̂ǂ̈ʒu�ł��A�\��Ȃ��̂ō��[����E�[��X���e�[�u������U���点�A�J�E���^�[�̉��f�����̔����̈ʒu�ɑ����āA����Y���e�[�u������[���牺�[�ɑ����������̋���(�ʒu)���p�C�v�̒��S�ɂȂ�͂��B �E�E�E�ƂɂȂ����_�o�������ɊȒP�ɂȂ�͂��B CNC�R���g���[���[ +���[�U�[�Ə� + Z�`�F�b�J�[������ŋ��̍ŊȒP�ȉ��H���\�ɂȂ�B �@�@*Z�`�F�b�J�[�͑����A���̒��Őv���f�X �@�@�@�@�@�@�@�@�@�@�@�@�@(^^�U �@�@�@��肭�s�������E�E�E(^^�U ��荇���������̍ޗ��͏H���d�q�̒ʔ̂�\600�ōw������ �sLM-101-A�t �ԐF���[�U�[�������W���[�����g���Ƃ��悤�B �厲�̔����ב�����X�s���h���̊ђʌ���ʂ��ă��[�U�[���Ǝ˂����[�N�Ɋ�_��\�������悤�ƌ����l��(���)�ł��B �����ł̖��_�� �@���[�Ɏ��t���\��̃{���g�̒��S�Ɋђʌ����J����B ���ꂪ�摗�肵�Ă����ϑ��@�̎c���ꂽ�d�v�����ł�����B �@�@�@�@�@�@�@(�[�[;) �A�|�C���g���X�B�[�v�ɂ���ׂɃ��C�U�[���̑O�ɖє��Ȃǂŏ\���̏Ə������t����Ȃǂ��Đ��x���グ��B �厲�ɒ�������]������Ύ����I�ɒ��S���o�邪�\���I�ɃI�V�����ł͂Ȃ��B �ŁA����Ύ��̒��Ƀ����Y�@or �~���[�����t����������]�����Ď������c��������E�E�E�E���E�E? �B�Ə��x�ǂ��������\�ɂ���B �E�E�E�Eetc ���X���N���A�ł���悤�ɐv���鎖�ɂ��܂��傤�B �E�E�E����Ŏb�����̒��ŏ[���Ɋy���߂܂� �@�@�@�@�@�@�@�@�@�@�@�@�@(^�B^) |

|

|

|

|

|

|

|

�y ���[�U�[�Ə���̐��� �z ���j�b�g��g�ݍ��ވׂ̃P�[�X�̓A�}�`���A��������Ɏg�p���Ă��������P�[�u���̃R�l�N�^�[���g�����ɂ��悤�B �d�r�����镔����100�~����ōw������LED���C�g���������悤�B �@������ɂ���ޗ����1,000�~���������ł���B |

|

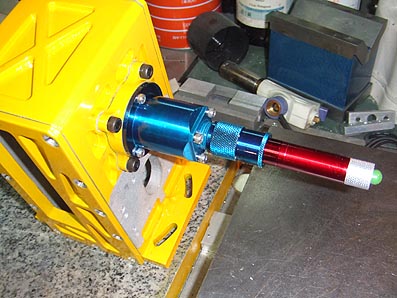

�y�@���@���@���@���@�z ���j�b�g����Ղ̎厲�����������A��`�������]�����A���Α��̐c������Ƀ��[�U�[�E�r�[�����Ǝ˂������������悤�B �c������ɂ͔F�����₷���悤�Ɋۖ_�ł����������Ă������B �����̓��[�U�[�E���j�b�g���Œ肷��ׂɃP�[�X(�����P�[�u���p�R�l�N�^�[)�̊O���ɗ\�߉��H���Ď��t����M2�̃Z�b�g�E�X�N�����[3�{�ɂ��s���B ���̎��̒����� 1/100 �` 1/1000�����߂�K�v�͖����B ����Ȏ������Ă����ۂɂ͑S���̖��Ӗ��ł���B ��荇�����\�R�\�R�^�������ɂȂ��Ă���Ηǂ��B �E�E�E�E�������A���̃��j�b�g�̏Ǝ˃|�C���g�͒��ȉ~�ŁA����5mm�قǂ���A����ɂ���A���̂܂܂ł͎g�����ɂ͂Ȃ�Ȃ��E�E�E�E���E�E�E�����̂ŁA����ŗǂ��E�ƁE���悤�B �@�@�@�@�@�@�@�@�@(^�B^) |

|

|

|

�y�@�P�[�X�̑g�ݗ��ā@�z ��荇���������������[�U�[�Ə���̏Ǝ˃��j�b�g�ł���B �E�E�E�E�炵���́A�Ȃ��Ă����i���` |

|

�厲�ϑ��@�Ɏ��t����ׂ̃A�_�v�^�[�ł���B �A���~�ۖ_����̍�肾���ƁA�����P�[�u���̃R�l�N�^�[�ō\�����邪�E�E�E�R�l�N�^�[���l�W�����A�������肭��悤�ɃI�X���̃R�l�N�^�[�ɂ̓C�����[�ő}������ׂ̃p�C�v���������Ă������ɂ���B |

|

�g�ݗ��Ă�ƍ��摜�̂悤�ɂȂ�킯�ł���B �ϑ��@�̔��U�����Ń��[�U�[�Ə��킪���Ȃ��悤�Ɏg�����������t���A�g�p���Ȃ����͎��O����d�g�Ɏd�オ���Ă���B �E�E�����E�E�E��������A���~���ŁE�E�E�炵���̂��������ł���B �@�\&���x�͊m���ɍŗD��ł��邪�}�V�[���͔������Ȃ���(F-1�̂悤�Ȑ������ꂽ�@�\��)���̃|���V�[�ɔ�����B �@�@�@�@�@�@�@�@�@�@(^^�U |

|

�y�@�h�@�@���@�z �h�����鎖�Ɍ���@! �������A���������̃n�C�E�e�N�ȃ��j�b�g���\���b�h�E�J���[�œh������͔̂E�тȂ��B YUSA�}�W�b�N�ŃA���}�C�g���h���ɂ��悤�B �ƁE�����Ă��v���E�J���[�̃N���A�E�u���[�ƃN���A�E���b�h�𐁂��t���邾���ł��邪�B �������A���̏ꍇ�ł��h���͔������₷���̂ŁA�K�����n�����Ƃ��ēh���O�ɖ����܂�K�������Ă������B |

|

�h���̊����@! ��Ȃ���w�J�b�`���E�G�F�`�x �@�@�@�܂�����A���}�C�g�������ĕ����ł��B |

|

�@���[�U�[�E�т��`���@! �m���ɃJ�b�R�͗ǂ��̂����A���̂܂܂ł͖��ɗ����Ȃ��B ���܂�ɂ��傫������|�C���g�ƁA���_�I�ɁA����ł͎厲���ʂ�c���łȂ��B |

|

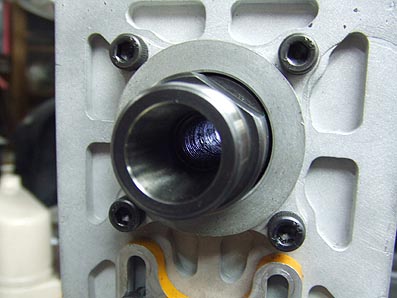

�y�@��@�@��@�z �����Œ�����ޗ��̓o��ł���B �@�@�@�@�@(^�B^) �厖�Ɏg�����܂ꂽ��0.5mm�̃V���[�v�E�y���V���ł���B �g���̂͐�[�̓��a��0.5mm�̃`���[�u�ł���B �������6.0mm��SUS�����ۖ_�̒��S�ɊђʍE�������̂ɑ}���E�ڒ������ł���B �ۖ_�̒��S�̍E�̓`���[�u�}�����������`���[�u�̊O�a�ɍ����Ă���Ηǂ��A���̕����̓�3.5mm���x�ŊJ���Ă����B ���̎��̌��̐c�o�����H��1/100 ���x�ŗǂ��B 1/1000�����߂�K�v�͖����B ���̂Ȃ�X�s���h��������������]�����Ďg���̂ŁA�`���[�u�̓��a�ȏ�ɐc���Y���Ă��Ȃ���A�t�[����Ǝ˂��ꂽ���[�U�[�̌����̓X�s���h���̒ʂ�c�Ŏ������c����邩�炾�B �厲����]�����Ȃ���Ǝ˂���Ƃ���E���E�~�\�ł���B �����Đl�Ԃ̖ڂɂ͏��a�̐^�~�Ɍ�����͂��E�E�E�E �@�@�@�@�{���E�E�E���ȁE�E�E? �@�@�@(^^�U |

|

|

|

�y�@�Ɓ@�ˁ@���@���@�z �t�[���Ǝ˂��ꂽ���[�U�[�����X�s���h����[���Ԃ��P���n�C�g�E�P�[�W�ɏƏ����Ǝ˂��Ă݂悤�B �@ �@�@�����悻��1.0mm�ȉ��̐^�~�ł���B �X�s���h������]�����Ă��Y���͊F���A�ۖ_�̌��������ǂ��������i�@? �y���[�U�[�Ə���z�̊����ł���@! ����ŃR����(Z��)�Ɏ厲�����������̃Z�b�g�A�b�v�������ɒ[�ɊȒP�ɂȂ荂���x�Ȓ������\�ɂȂ邼�@! ���[�U�[���Ǝ˂����厲���t���X�g���[�N�ŏ㉺�����邾���ŁA���b�N�I�������e�[�u����̃}�[�N����̃Y��������R������厲�̓]�т�������B �܂����G�Ȍ`��̃��[�N�����H����ꍇ�̌��_�o���≼�z���S�_���o���̂��ȒP�ɏo����悤�ɂȂ�ȁB �@�@�@�@�@�@�@�@(^�B^) |

|

|

|

�y �厲�Œ茊�J���{���g �z �����ב��̃x�A�����O�Ɏ厲���Œ肵�x�A�����O�ɗ\����������ׂ̃{���g�����t���Ȃ���Ȃ�Ȃ��̂����厲�̍ގ����d���莝���̃^�b�v�ł͕s�\�ł���B �������ɁA50t�v���X�ŃV���t�g���������邩? ���Ƃ��Ă���͖�Ȏ��͌����ɂȂ����̂ŁB�E�E�E��͂�E�~�߂Ă������B �@���E�E�������E�E�悭�厲�̒��������Č���ƁE�E�E �ȁE�Ȃ�ƁA���l�W���r���܂Ő��Ă���ł͂Ȃ����@!�@ �@�@�@�@�@�E�E�E�E�ȁE��ׁ̈E�E? �@�@M12�~P1.5�̃l�W���B �@�@��ʓI�ȃl�W�R�ł���E�E�E���b�L�[�@! ���L���̃R���b�g�`���b�N�͗ǎ��ŗD����̂ł���B �@�@�@�@�@�@�@�@�@�@(^�B^) |

|

F7T��M12�~P1.5�̃{���g�����肾���� ! �ꕔ�̎R���c���A�c��̓�10.0�Ɏd�グ�t�[�ɂ̓x�A�����O�i�b�g�p��M10�~P0.75�̗Y�l�W��낤�B ���Ղł̃l�W��͓��ӂ���Ȃ��̂ō���̓_�C�X���g�����ɂ���B ���S�ɂ̓��C�U�[�Ə��p�̃�6�̊ђʌ����J����B ���H��K�X�g�[�`��800���ȏ�ɉߔM���^���ŏĂ��������250���̃I�[�u���ŏĖ߂������������悤�B ��́A���C�U�[���̔��˂�h���ׁA�����߂��s���B |

|

�X�s���h�����̃l�W�͓r���܂ł������Ė����̂ŃR���b�g�`���b�N������}�����}�C�i�X�h���C�o�[�ʼn�]�����Ĕ����ב��ɓ˂��o���Ă���B ���́A���ׂ̈ɁA���炩����M10���̓˒[�ɂ̓}�C�i�X�h���C�o�[�p�̍a���H���{���Ă���܂����B �@�@�@����́A�ʂ��薳���E�E�E�E(^^�U |

|

:���b�V���[���Z�b�g��M10�̃x�A�����O�i�b�g����߂��߂Ύ厲�̊����ł���B �ł��A����ł͐U�����]�Ńi�b�g���ɂ�ł��܂��Ȃ��` �@�@�@�@�@(�[�[;) �@�@�@�悵 ! �i�b�g�̉��~�ߑ�Ƃ��āA�i�b�g�𔖂��؍킵�ă_�u���E�i�b�g�Ƃ��鎖�ɂ��悤�B �@����Ȃ�ܕt�����b�V���[���ׂ����������\�� |

|

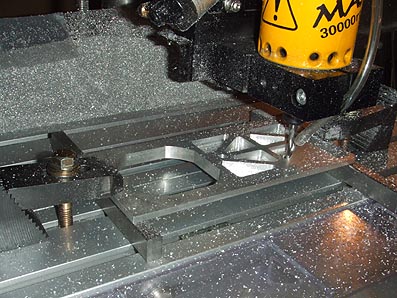

�y �T�C�h�E�J�o�[�̐��� �z ������CNC���g����9.0mm�̃A���~���痼�ʐ؍�ɂ��T�C�h�E�J�o�[����鎖�ɂ��悤�B �����𗎂Ƃ����ғ��𗎂Ƃ��ׁA6mm���̐[�x�����悤�B �؍�o�̃n�P�Ɛn���̗�p�ׁ̈A�G�@�[�E�u���[�͕K�����B �摜�B�e�ׂ̈ɏW�o�V�X�e�������O���Ă̐؍킾�����ɃA���~���������B �@�@���o�������N������ǂ��`���悤�B �@�@�@�@�@�@(�[�[;) |

|

Mach2�̐ݒ肾�� ��5.0�̃G���h�~���ł�9.0mm�̐؍픲����6.0mm�̐[�x�؍�̈� �@�@�؍푬�x�@ �@F=800mm/mini �@�@�厲��]���@S=20,000rpm �@�@�؍��ݐ[���@ Z=0.15mm�E�E�E�E�� �@1�����d�グ��̂ɁA�����悻1���Ԉʂ��� ����(F)��130%��(F=1,040mm/mini)�܂ŃA�b�v���Ă݂�Ǝ厲(�n���h�O���C���_�[)�̏�����6001ZZ�̃x�A�����O���ߖ��グ�n�߂�@(�[�[;) ���̎厲�����V����O�ɐV�厲�����������Ȃ���́E�E�E�E�@�@�@(�[�[;) |

|

�T�ː؍킪�I��������[�N�ł���B 9.0mm�̐؍픲���́A���̏����ȋ@�B(mini-CNC)�Ƃ��Ă͌��E�̐؍킩������Ȃ��B �ʐӂ̗L��[�x���̕��ׂ͖��ł͖������؍픲���̃c�[���E�p�X��1�{�Ŕ����̂͐n���̑S���ɐ؍��R��������厲�ɑ��镉�ׂ����ɑ傫���悤���B ���^�̋@�B�̏ꍇ�A�؍펞�Ԃ�v���邪�o������̂ł���Ε����̃c�[���E�p�X�ɂ��Đn���̕Б��݂̂ɐ؍��R���|����悤�ɂ��ĕ��ׂ��y��������ׂ���������Ȃ��Ȃ��`�@�@(^_^) |

|

�؍튮���̃T�C�h�J�o�[�̑S�̉摜�ł���B ���Ƃɂ��ʎ�蓙�̒lj��H���{������Ԃł���܂��B �[�x(�|�P�b�g���H)�ɂ���ғ��𗎂Ƃ��������̒�ɃG���h�~���̃N���X�E�n�b�`���������P���B �@�@�@�v���̎��掩�^�@�@�@(^�B^) |

|

��������ɂ��݂Ȃ���������p���C���[�W���Ȃ��� �T���h�E�u���X�g�������悤�B ��摜�̃T���h�u���X�g�E�}�V�[���͔p�ނ���̎���ł��B �㔼�����u���X�g���ɂȂ��Ă���A�����������z�b�p�[�ʼn������L���r�l�b�g�������ɐݒu�����y�[���ʂ̒��ɗ����āA������ēx�A�u���X�g�E�K���ŋz���グ�Đ����t����E�Ƃ������V���v���ȍ\���ł���B ����̃S����܂ɗ����˂����݁A�L���r�l�b�g��̑�����`�����݂Ȃ��璆�ō�Ƃ��s���A���ɕ����U�镲�o�͍����ɐݒu�����Ɩ��p�|���@�ŋz����鎖�ɂ�蒆�͂������E���N���[���ł��B �T���h�E�u���X�g�ŖY��Ă����Ȃ����̓A�[�X�̐ݒu�ł���B �����A�f�l�̎��̓A�[�X��ݒu�����Ƀu���X�g��Ƃ��s�����Ƃ���S����܂����ʓd���Ă��܂�����ȐÓd�C�ő�ςȎ��ɂȂ�܂����B �@�@�@�@�@�@�@�@(T_T) |

|

|

|

����u���X�g�Ɏg�������͔��F�̃A���~�i�ł���B �u���X�g�Ő؍�͂̋����F�X�ȋ��������L��̂�������̓A���~���̒���(�h���ׂ̈̉��n����)�ׂ̈�#100�̃A���~�i���g�����B �A���~�̐؍픧�����炷�̂ł���K���X�E�r�[�Y�Ȃǂ��ǂ���������Ȃ��B ������ɂ�������Y��ȍ������Ɏd�オ�����B �����h��������̂��ܑ̖����C������̂́A�������E�E�E? |

|

�y �ēx�̉��g�� �z ����ȋ�ɂȂ����Ⴂ�܂����@�` �@�@�@�@(^�B^) �E�T�C�h�̒����`�̌��́A��ɊW���t���\��ł����x���g�̊|���ւ��p�̊J���ł��B ���T�C�h�̑��p�`�̌��́E�E�E�E�E�E �ϑ��@�����̗�p�p�̃t�@�������t����ׂ̊J���ł��B ��{�I��V�x���g�̓���̓v�[���[�̊O�����Ɠ������ł͕K�����x�����o��̂ő�Ȃ菬�Ȃ�X���b�v���N�����x�㏸������E�E�E�E�͂� �É��ׂ̈ɂ͖��^�Ƃ��ׂ��ł��邪�x���g�ƃx�A�����O�̒��������ɗ�p�͕s�����Ǝv���B ���Ƀx�A�����O�ɂ����Ă͖{��2RS(�R�[���[�̌Ă�)���̐ڐG�^�S���V�[���̕����O���X�̗��ꗎ�����������ǂ��̂����ڐG�^�V�[���̂�20,000rpm���̉�]���ł͎g���Ȃ��B �����̏䂦�ɕW����ZZ(��ڐG�S�V�[��)�̎g�p��]�V�Ȃ����ꂽ�ׁA�ϑ��@�����������ɂȂ������̓O���X�̗��ꗎ���ɂ�鎲�̒Z�����\������܂��E�E�E�E�E��ˁ@? ���̕ӂ̕��j�����߂�ׂɑO��̎��^�]�ŕ��ˉ��x�v���g���e���̉��x�㏸���v�����Ă����̂ł��B �@�@�@(^^�U�@�@�E�E�E�ƌ������̐�m�b�ŊJ����݂��܂����B |

|

|

| �y �@��@ �� �@���@ �� �@�z | |

|

�y��蔭���z ���g�A���^�]��ɕ������Ă݂��Ƃ��� �厲(YUKIWA�̃}�C�N���R���b�g)�̃x�A�����O����ʂ�"�t���b�`���O"���������Ă���B �@�@�@�@�@(�[�[;)�@�@���o�C�@! �m���ɔ����ב��̃x�A�����O�Ǝ厲�̊Ԃ������F�ɂȂ��Ă����B ����͓T�^�I�ȃt���b�`���O���ۂ��N���Ă���؋����B �����̓x�A�����O�z�[����̐��x�s�ǂɂ��x�A�����O���R�W���ĐU���̏����ȐU���^�����������Ă��鎖���\�������B �����x�̎����34.9���͋��e���Ă͂����Ȃ��l�E�E�E�E? �{���̓��C���{�[�����O��ʂ��ė��[�̃x�A�����O�z�[�����ꔭ���H���Ȃ���Ȃ�Ȃ������̂����ʂɉ��H�����ׂɏ��������ʂł���B �������A�����Ł@���Q�Y�ɍŌ�̎�i�͔�e���R�̐E�l�Z�E�E�E(^^�U �E�E�E�E�Ȃ��`��ăl �厲�Ɠ��T�C�Y�̃~�K�L�V���t�g��6904�̓��T�C�Y�̃x�A�����O���u�Ԑڒ��܂ŌŒ肵�Б��̃V�[�����O���E���������ɂ��u�Ԑڒ��܂𗬂����ʂ��E���B ���ɊO���ƌ������T���h�y�[�p�[����0.1mm���x���Ƃ����b�v�p�̎���Ƃ���B ���ɊO���̐��x�͉�]�����Ďg���̂ŋC�ɂ���K�v�͖����B �����悻�̓��������ł����ׂɌ����O����ŗn�������̂�����ɔ����h����ϑ��@�P�[�X�ɑg�ݍ��ݎ�ʼnăx�A�����O�z�[���̓�������Ă������B �@��͂藼�[�̃x�A�����O�E�z�[���̒ꕔ���̕��s���͂��ɏo�Ă��Ȃ��悤���E�E�E�E�E |

|

|

|

|

|

����ł́E�E�E �܂��A����Ƀo���u�E�R���p�E���h�𔖂��h����� ���̃o���u�E�R���p�E���h�Ƃ̓G���W���̃w�b�h��g�ގ��ɋz�r�C�̃o���u�̐����킹�Ɏg������������ŗn�������̂ł���B �r�ڂƍזڂ��L�邪����͍זڂ��g�p����Ƃ��悤�B �ʂ̗��\�ɊW���t���Ă��ė����������Ă���B |

|

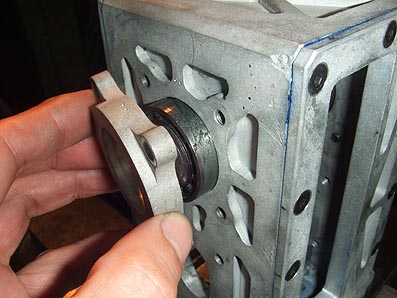

�o���u�E�R���p�E���h��h�������b�v�p�����ϑ��@�P�[�X�ɑg�ݕt����B ���R�A�ʂ�c���o���ׂɔ��Α��͒ʏ�̃x�A�����O��g�ݍ���ł����B �x�A�����O(����)�̊O������痎�Ƃ����̂́A���ꂩ��̍�ƂŃx�A�����O�E�z�[���̓��a���K�v�ȏ�Ɋg�債�Ă��܂����������ׂł���B �����x�A�����O�z�[�����g�債�Ă��܂����ꍇ�͓K�x�Ȍ����̃V�����ׂ���x�A�����O�Ɋ����t���Ĉ�������Ζ��͖����B |

|

���ɖ��i�ϑ��̃R�[�h���X�h���C�o�[�h�����ȂǂŃ��b�v�̋�����Ȃ���K�x�ȉ�]���ʼn�]�����Ȃ���O��Ɏ�������x�A�����O�E�z�[���ƃx�A�����O�E�J�o�[�̒�ʂɃ��b�v�ɂ�铖���t���Ă䂭�B ���܁A��������Ă��錤�`�̔S������Ȃ���؍�ʂ�����ׂ�CRC�Ȃǂ𐁂����ށB �u�ɐ������Đn���������̂Ɠ����ł���B ���������o����Δ��Α��̃x�A�����O�E�z�[�������l�̍�Ƃ��s���B �����1�Z�b�g�Ƃ��ėl�q�����Ȃ�����݂�20�Z�b�g�قǍ�Ƃ��J��Ԃ��B ����̍�Ƃ͖�1���Ԃقǂł������B�@�@(^^�U �@�@�@�@�@�@ |

|

���R�A�x�A�����O�E�z�[���̐[�����ς��(�[���Ȃ�)�̂Ńx�A�����O�̃A�E�^�[�ւ̒��߃V�����Ȃ��Ȃ��Ă��܂��B �䂦�ɍŌ�Ƀx�A�����O�E�J�o�[���̃t�����W�ʂ��Ղ̏�ɃT���h�y�[�p�[��~���ēK�x�ɐ����Ƃ��Ē�������Ƃ��悤�B |

|

���b�v��ƏI����́A���̂��ƃP�[�X�ƃJ�o�[�̑g�ݍ��킹�y�шʒu�̓��W�b�g�ɂȂ�̂Ō�ɊԈ��Ȃ��悤�ɍ��}�[�N(������)��ł��Ă������B �摜�ł͐ԃ}�[�N�Ō֒����Ă��܂�����̓h�����l���|���`�̑ō����ŗǂł��傤�B |

|

���g�݂�������x�s���Ă݂�B �厲��}�����Ďw�Ōy����]�����Ă݂ăv���E���[�h�����G�Ŋm�F���Ă݂�B �����`���`�@�y���@!�@���x�X�g�@! ���͍ŏ�����(�v�i�K����)���̉��H�g�ݗ��Ă̂����ł́A���̍�Ƃ��K�v�ɂȂ鎖�͗\�z���Ă����̂ł����A�����ɂ��A��鎖����t���肷���Č�ɂȂ��Ă��܂����B �@�@�@�@�@�@m(__)m |

| �y�@�h�@�@�@���@�z | |

|

�y �h �F �� �� �� �z ���ĂƁA�h�F�͉��F�ɂ��܂��傤���E�E�E�@(�[�[;) ��͂莄��mini-CNC�̃C���[�W�E�J���[�ł���C�G���[(���F)�ɂ��܂��傤�B �厲�ϑ��@�Ȃ̂Ō�X�A���ꂽ��V���i�[���Ő�鎖��z�肵�ēh��������V���i�[���̗p�ނŗn���ɂ����A�N�����E�E���^���h�������鎖�ɂ��܂��B �����g���̂�2�t���̎ԗ��h���p���b�N�G�[�X���d���ܔ�@10 : 1 �Ł@�n�ܔ�@6 : 4�@�ł����܂��傤�B |

|

�y�@���n�����@�z �A���~�̓X�e�����X���͗ǂ����A����ɂ���h�����������₷���f�ނȂ̂ŃT���h�E�u���X�g���������t��(���n�\�ʂ��r�炵�h���̖�����ǂ�����)���s���A����������(�~�b�`���N����)�𐁂��t���Ă����B ���̖����܂Ƃ͔����t�̐ڒ��܂̂悤�ȃC���[�W�̂��̂Ń|���J��ABS�Ȃǂ̎����ɓh������ꍇ���g�p������̂Ŏԗ��h���p�̕�܂ł���B |

|

�y�@�h�@�@���@�z �܂����n�ɖ����܂𐁂�����ɉ��h�������킯�����A���F�Ƃ����F�͔��Ɏ~��̈����F�ʼn��n�������₷���B �܂����F�ʼn��h�������ƁA�d�オ��ɁA�����ނ��̖����y���Ȋ����Ɏd�オ��₷���B �����ō���͉��F�̋t�F�ɋ߂��f�B�[�v�E�u���[������Ă��物�F�̖{�h�����s���h��������A�P�[�X�̒����[��������悤�ɂ��܂��傤�B �@�@�@�@�@(^�B^) |

|

�y�@�h �� �� ���@�z �@�@��Ȃ���E�E�E���X�̗ǂ��o���h���ł���B �Ԃ̑S�h��������̂ɔ�ׂ���@�@(^^�U�E�E�E�y�@! �ԊO���ĕt�����u�������̂ŃI�[�u���Ōy���Ă��ďĕt�����s�����S�ɓh�����ł߂悤�B ���F�͊��S�d������ƐF��������F�ɌX���X��������B �����̉摜�͓h���̊��S�d����ł���B ���̐[���f�B�e�[�����Y��ɕ\���ł����B �E�E�E�E�E�E�E�_���ʂ肾�E�E�E�ēx���掩�^�@! (^�B^) |

|

|

|

�y�@�{�@�g�@�݁@���@�ā@�z ����ł́A���悢��g�ݗ��Ă����邱�Ƃɂ��悤�B �C�����אS�̒��ӂ��Ȃ���g�ݗ��Ă�B ���Ƀx�A�����O�Ȃǂ̑}���ɓ����Ă͈��������}������킯����������ςȂ��A�ł̓_���ł���B �K��"�߂�"�������x�A�����O�̃C���i�[�ƋʂƃA�E�^�[���[�X���Е����ɕ����ڐG�������Ȃ��悤�ɂ���K�v������B �ȒP�ȕ��@�Ƃ��Ă͑g��A�w�Ŏ�����]�����Ȃ���A�A����������P�[�X���v���b�X�`�b�N�E�n���}�[���Ōy���@���Ă��B ��������Ǝ����K���y���Ȃ�͂��ł���B "��Ƀx�A�����O�⎲��@���Ȃ���"�@�@(�|�|�Y) �g�ݗ��Ă̕K�v�A�C�e���Ƃ��� �s���C�����͕����܁t���sMicrolon�t�͕K�{�ł���B Microlon�Ƃ̓}�C�N�����������i�t�b�f���H���j��z�������@�B�g�ݗ��ėp�̏����܂ŃG���W���g���ėp�ɊJ�����A�e�p�[�c�̐��������Ɏw��S���x�瓙�ŁA�����h���ݑg�ݏグ�܂��B �@�@�@�@�@2�I���X�i56g�j ��8,400(�ō�) ���ɍ����ȏ����܂ł��邪�ڂɌ��������ʂ����҂ł���B 2�X�g�̃G���W���Ȃǂ�g�ݗ��Ă�ꍇ�g�p����ƁA�g�ݗ��Č�A��炵��������10,000rpm�܂ň�C�ɂ����Ă����Ă��J�W���c�L�Ȃǔ������鎖�͊F���ł���B �K�����̊O���ƃx�A�����O�̓��a���y�ъe���������ɓh���Ă������B ���̌�������x�A�����O�̓��ւ̒��Ŏ�������Ă��܂����ꍇ�ł�"�t���b�`���O"���������鎖���\�ł���B �~�������x�A�����O�̃O���X������ɑS���������Ă��܂��A���Ȃ莲���͂̒ጸ���v���Ǝv�����E�E�E�E�E���E�E�E�E���ɍ����Ȃ̂ōŒ���̕K�v�ӏ������ɂ��Ă������B �@�@�@�@�@�@�@�@�@(^^�U ����2���̉摜���g�ݗ��Ă����������厲�ϑ��@�ł���B �P�[�X���̗�p�ׂ̈Ɏ��t�����t�@�����ڂ������B |

|

|

|

|

|

|

|

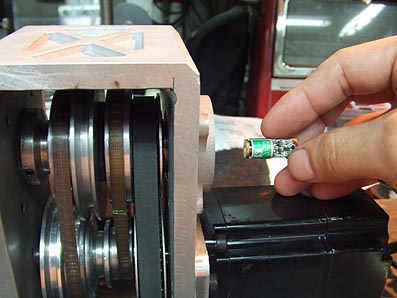

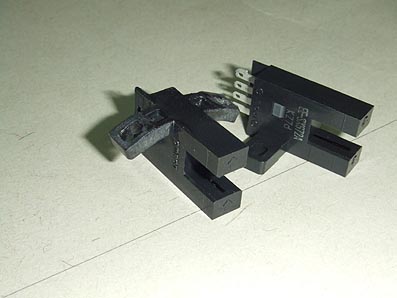

�y �s�b�N�E�A�b�v�̎��t�� �z �����ŖY��Ă͂����Ȃ��̂�Mach�Ɏ厲�̉�]������荞�ވׂ̃s�b�N�E�A�b�v�̎��t���ł���B �ޗ��Ƃ��Ă�OMRON�̃t�H�g�E�}�C�N���Z���T�[�� �sEE-SX672A�t���g�����ɂ���B �@�B���_���o�p�̃Z���T�[������^�Ԃ̕����g�p���Ă���������X�̃g���u���̎��ɂ��J�肪�\�ɂȂ�̂Ńx�X�g�ł���B �܂��摜�̍����̂悤�Ɏ��t���x�[�X�����C�^�[�Ȃǂʼn��ߘp�Ȃ����Ă����B ���܂�M�������߂��Ȃ����ƁA�`���������烄�X���ȂǂŌ`�𐮌`���鎖�ɂ��悤�B |

|

���[�U�[�Ə�����t���p�A�_�v�^�[�̑��ʂɊJ�����p���ɑ}�����A�\�߉��H���Ă�����M3�̃^�b�v���Ƀr�X���g���ČŒ肵�悤�B ���ۂɂ͒[�q�Ƀ��[�h�����n���_�t�����≏�������{������̍H���ƂȂ�B ���̃t�H�g�}�C�N���Z���T�[�����t����ׂɃA�_�v�^�[�͔w�������p�C�v��ɐv���Ă������̂��J �@�@�@�@�E�E�E�E�E�E(^�B^) |

|

�t�H�g�E�}�C�N���X�C�b�`�����t�����A�_�v�^�[�̒��ł���B �@�Ȃ��Ȃ��A�J�V�b���ƕt���Ă���B �@�@�@�@�ǂ������`�@�@(^�B^) |

|

�厲�㕔�̃x�A�����O�̗^�������p�̃��b�V���ƈ�̂ɉ��H�������~���`�̉�]���o�̂ł���B �����Ƀz���_�[���Ɣ킹��̂ł���B �厲�ƈꏏ�ɉ�]����A���̌��o�̂Ńt�H�g�E�}�C�N���Z���T�[��f���I�ɎՒf���A���̐M����QUATTRO�o�RMach�ɑ���厲����]����\�������悤�Ƃ����̂��B ���̂��ƍ��エ���Ȃ�Mach�ɂ��厲�pAC�T�[�{�̉�]������ׂ̈ɂ��K�v�s���ȓ��͗v�f�ł���B |

|

�g�ݗ��Ċ�����̉�]�����ł���B ���ƌ����Ă��E�E�E�E�E"��"�ł���B ���g�݂ł̉�]�����̎��Ƒ�Ⴂ�ł���B �@"�V���`�C�`��"���āE�x���g�̉��������Ȃ����` AC�T�[�{�E�h���C�o�[�̕��ו\��������Ɩ�32%�ł���B 3�i�|���̃x���g�ϑ��@�̖����^�]�ł̎����͂Ƃ��Ă̓x�X�g�ł��낤�B �@�@�@�@�@�@(^�B^) |

|

�@���[�U�[�E�r�[���Ə�������t�����S�̎p�ł���B ���掩�^�ł��邪���ɔ������d�オ��ł���B �c����Ƃ̓t�@���ƃx���g�|���ւ��p�̊J�����̊W�������ō��ΏI���ł���B �E�E�E�E�����R������Z�������������č��̂����悤�B |

|

|

�E�E�E�E�ƁE�������Ŏ厲�p�ϑ��@�������������܂����B �݂Ȃ���́A�����҂ɂ�����o���h���ł��������A�����s���̓_�������������A�s�����t���܂��� �Ō�܂ł��A���t���������ɂ��肪�Ƃ��������܂����B m(__)m |

|

|

|