|

|

DriveやAttachmentでご紹介していますCNC-Controllerの製作を詳しくご紹介いたします。 mini-CNCをUSB接続で直感的に操作でき非常に便利な一品に仕上がります。 【 操 作 内 容 】 《STOP》 《Start》 《Home》 《mist》 《Vacuum》 《Spindle》 《F-Speed/UP》 《F-Speed/Down》 《Jog-control/Step》 《Jog-control/Mode》 《+X方向》 《-X方向》 《+Y方向》 《-Y方向》 《+Z方向》 《-Z方向》 《+A回転》 《-A回転》 《GotoZ'》 《予備》 尚、製作記事に関するご質問、ご意見につきましては本特集の執筆完了までといたしますので、宜しくお願い致します。 |

|

| 【 材 料 調 達 】 | |

|

①ゲーム・パッド まずはじめに心臓部となるゲーム・パットを用意します。 ボタン数は多い方がベストです 16ボタンで一番安い商品に決定 16ボタンと言っても上、下、左、右の4つの方向キーが加わるので合計20ボタンが操作可能となる予定。 家電量販店で特売の税込み 1,980円で SANWA-SUPPLYのUSBゲーム・パットJY-62USを購入する事にします。 |

|

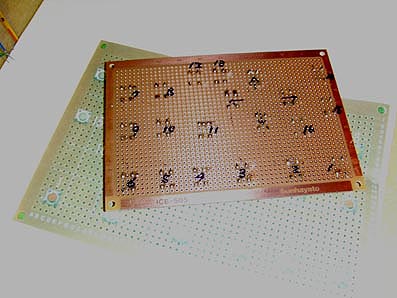

②プリント基板 138mm×95mm 50×30穴、ピッチ2.54mmの商品に決定 |

| 秋月電子通商の通販で購入できます。 [通販コード P183] 片面ユニバーサル基盤 Eタイプ 1枚 250円 プリント基板は、他にも同等品であればOK 例として Sunhayato の ICB-505などが使えます。 |

|

|

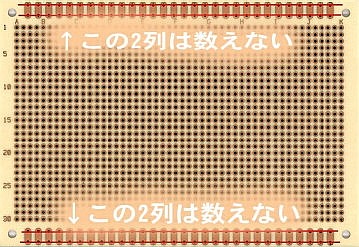

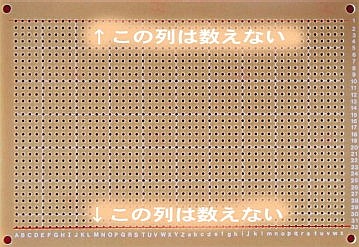

注 意 上記で、どちらも同等と記載しましたが下記に注意します。 上が秋月電子通商の裏、下がサンハヤトの表のプリント基板です。 どちらも外形寸法 138mm×95mmで同じに使えますが配置に当っては左画像のように上下の列は関係ないものとして穴数を数えて使用します。 この上下の列を除けば両方とも2.54ピッチの30×50穴で、全く同じです。 |

|

|

|

③タクトスイッチ 極力、後々の事を考えて小型の物を選定する。 |

| 秋月電子通商の通販で購入する事にします。 [通販コード P1282] 小型タクトスイッチ 100個入り/700円に決定 但し、色んな色が混在させての出荷との事 しかし内蔵するので見えなくなるし、それなりに色分けをすれば間違いも少なくなるので取りあえずOK (^。^) |

|

| ④USBコネクター ケースから配線を直出しするのであれば不要 |

|

| 秋月電子通商の通販で購入する事にします。 [通販コード C-161] 基盤用USBコネクター (Bタイプ/メス)を購入 1個 50円 秋月電子通商通販代金合計 1,000円 送料500円+代引手数料300円=運賃800円 運賃の割合が高くなるなるので、勿体無いから何か他にも一緒に注文する事にする。 |

|

|

⑤樹脂板 アクリル、塩ビ、ポリカーボネイト等、透明の物 押しボタン用 t=6.0mm×140mm×100mm ケース表面用 t=3.0mm×164mm×113mm ケース側面等 t=3.0mm×300mm×200mm 各1枚づつ 接着性と価格を考えて3mmは塩ビに6mmはポリカに決定した。 |

|

⑥取っ手 イマオ・コーポレーションの RD5-88S-8 が丁度良い感じかな 770円×2ケ =1,540円 |

| 取りあえず主要な部品を手配し入荷を待つまでゲーム・パットの分解/改造にかかるとしよう ! | |

| 【 :ゲーム・パットの分解/改造 】 | |

|

① 開 梱 ゲーム・パッド本体とドライバー、それと取り説が入っていました。 |

| ②ボタン番号の確認 ボタンの配置と番号が取り説に記載されていたので本体を画像に記録はしない事に決定。 取り説等に記載が無いか取り説自体が無い場合は後々の為に何かしらの方法で記録が必要 |

|

| ③ 分 解 4~5本のビスを外して分解します。 左の画像は取り外した不要な部品です。 なぁ~んか、もったいない気持ち・・・・ (ーー;) まぁ~捨てないで今度、何かに使うと言う事で自分なりに納得。 |

|

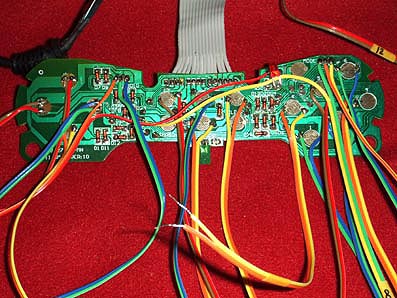

| ④必要な基盤関係 これが心臓部になるわけですが、まだ余分な部品がイッパイついているので取り外す事にする。 |

|

| ⑤ボタン番号の再確認 一応、基盤にボタン番号が入っているか目視でチェックする事にした。 もし、番号が入っていなかったら現物をあたりマジックで記入しておく事にする。 |

|

| ⑥バイブレーターの取り外し どうやら、このゲーム・パットはゲームに合わせてブル、ブルと震える構造のようだ。 取りあえず必要ないので2個とも、配線をニッパーで基盤のハンダ部分から切断する事にした。 |

|

| ⑦アナログ・スティクの取り外し 16ボタンになるとアナログ・スティクが2ケ付いているようだ。 これにはボタン11とボタン12のタクト・スイッチもセットになっているが、何れにせよスイッチは外して配線の引き出しになるので纏めて外す事に決定。 |

|

| ⑧工具 上のアナログ・スティクはハンダ付けされているのでハンダごてとハンダ吸引器を使う事にする。 |

|

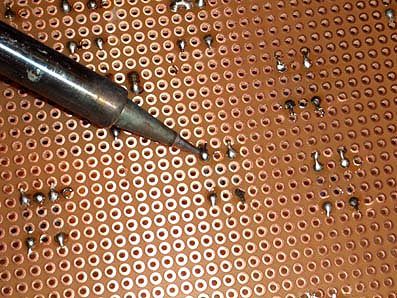

| ⑨取り外し(その1) プリント基板の裏面のハンダを融かし吸引器でハンダを綺麗に吸い取ってしまう。 |

|

| ⑩取り外し(その2) ハンダ付けを取ったら後は手で引っ張ったら簡単にアナログ・スティク 2個は取れてしまった。 ここまでは順調・・(^。^) |

|

| ⑪外した不要な部品 振動用のモーターと小型2チャンネル・ポティション 各2個づつ 何か使い道を考えよ~っと 何かしら、もったいない感じ・・・ |

|

| ⑫すっきりした心臓部基盤( 表 ? ) | |

| ⑬すっきりした心臓部基盤( 裏 ? ) この、すっきりした基盤の各接点から線を引き出してゆき、タクト・スイッチを配列した新しい基盤に配線する予定です。 |

|

|

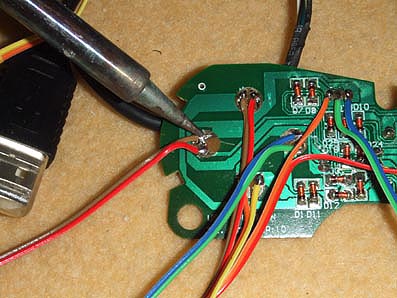

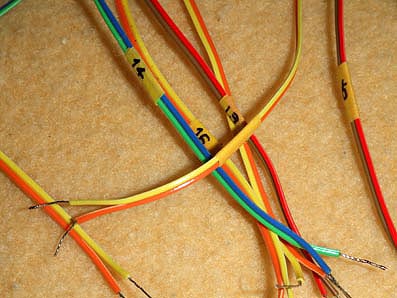

⑭配線の引き出し 取り外したゲーム・パットの基盤にプリントされている各接点部分に、其々2本1組の配線(12cm程度)をハンダ付けしてゆく。 細かなパターンの部分は隣のパターンとブリッジ(短絡)がかからないように要注意 ! |

|

特に接点の細くハンダ付けが困難な部分は目視とテスターの導通でハンダ付けの容易な接続先を見つけ、そこにハンダ付けをしよう。 ハンダ付けの前に、ハンダ付けをするパターンの緑色の防錆保護塗装をカッターの刃先等で必ず剥がしておこう。 |

|

引き出した線には後々の作業が楽になるように、また間違わないように紙テープを巻いてペンでボタン番号をナンバーリングしておく事にした。 (^_^) |

|

⑮ゲーム・パットの配線完了 取りあえず左の画像のようになったのでOKにしよう。 (^。^) |

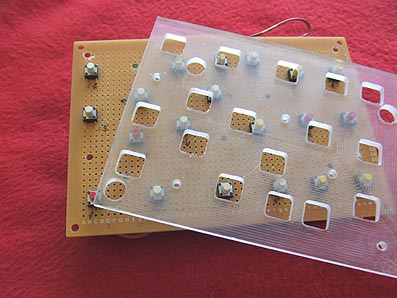

| 【 タクト・スイッチの実装 】 | |

|

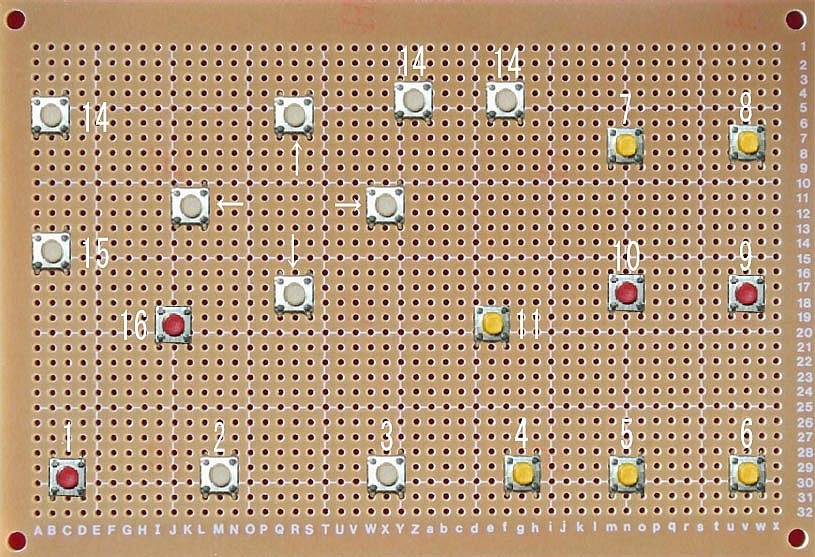

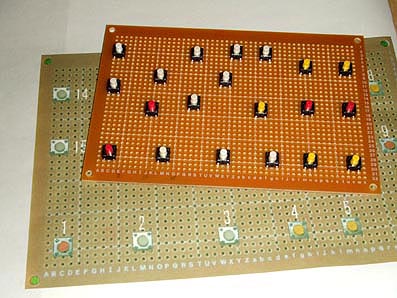

① 準 備 CAD図面を参照しながらプリント基板の画像にタクトス・イッチの画像を貼り付けて実体図を作る事にした。 左は合成画像です。 スイッチの配置の時に穴を間違えない為と作業性向上の為には有効だ・・と・思う。 (^^ゞ 左の画像を印刷すると実寸で印刷されるはず。 |

|

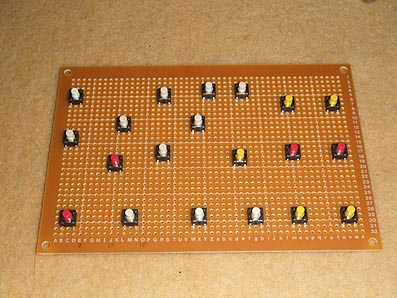

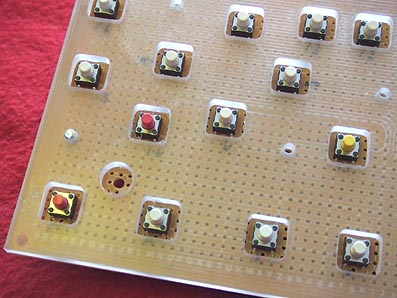

②タクト・スイッチの配置 印刷した画像に従いタクト・スイッチの足を所定の位置に差し込んで裏に出た部分を曲げて固定する事にしよう。 (^。^) |

|

③タクト・スイッチのハンダ付け 基盤の裏に突き出て曲げた足の部分を基盤の丸穴パターンに、しっかりとハンダ付けをする事にした。 我ながら下手なハンダである。 |

|

④基盤にマーキング 後々の配線の接続(ハンダ付け)を楽にする為に基盤の裏にマジックでボタン番号を書いておく事にする。 これでゲーム・パットからの配線にもナンバーリングしておいたので同じ番号同士をハンダ付けしてゆけば ・・・・絶対・・ま・ち・が・い(え)・・無い ! 。・・はず (^.^) |

|

⑤タクト・スイッチの取りつけ完了 ! (^。^) ここまでは、いたって簡単で順調 小学生の冬休みの宿題(工作)ていど・かな 今は宿題(工作)って言わないで自由研究って言うのかな ? (^^ゞ |

| 【 接 続 】 | |

|

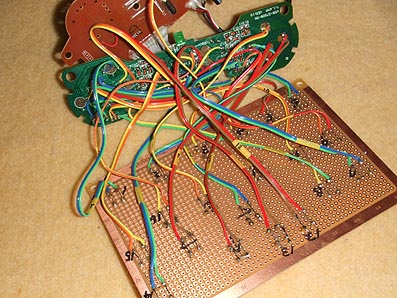

①配線接続 いよいよ配線をします。 あらかじめ配線にも基盤の裏にも番号を入れて有るので、いたって簡単なハンダ付け。 |

|

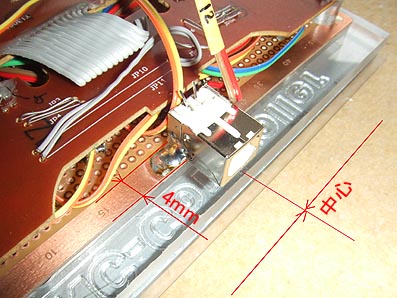

②USBコネクターの取りつけ 左寸法のように基板のグランドベースにUSBコネクターを4mm程重ねハンダ付けにより固定します。 配線は、元々ケーブルが配線されていた部分にハンダ付けすれば完了。 ケーブル直出しであれば、この作業は不要。 |

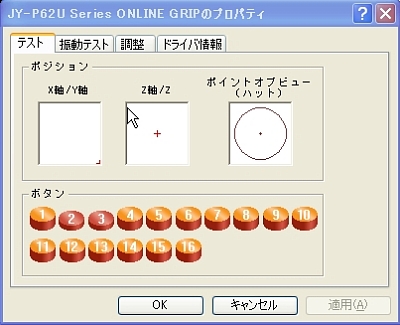

| ③動作確認 取りあえず、ちゃんと動作するか確認の為にパソコンに接続する。 もちろんの事、USBコネクターに差し込む。 あれ ? 《一つのUSB機器が認識できません》って? ハッキリ言って"変" なんで認識してくれない ? Win-XPだからドライバーのインストールとかは、不要で接続するだけで認識してくれるはずなのになぁ~ (T_T) ??・・・なぜ?・・・・・ 取りあえず [コントロールパネル]→[ゲームコントローラー]を開いてみる。 やはり、認識していない・・・・・ |

|

| ・・・・・ 思案中 ? ? ? (ーー;) ??? | |

|

ひょっとして・・・・ もしか・・して 確か前回作った時も、ここでハマったんだぁ~ (ーー;) ゲーム・パットの基盤をよく見てみるとアナログ・スティックの金属ケースをパターンのジャンパー線の代りに使っていそうな箇所を発見 ! 取りあえずジャンパー線(赤い配線)でパターンを接続してみよう。 |

| (^。^) OK ! 今度は無事、認識してくれた。 JY-P62U Series ONLINE GRIPを選択し [プロパティ]をクリック |

|

| テスト・タブを選択して コントローラーのボタンを順番に押してみよう。 おっ! あたりまえの事ではあるが、ちゃんと画面のボタンが、ピコッって凹んで動作する。 16ボタン+4方向=20ボタン全動作確認 OK ! ・と・言う事でコントローラーの中身(心臓部)は取りあえず、このままにして次はボタンとケースを作る事にしようっと~ (^_^) |

|

| 【 ボ タ ン の 製 作 】 | |

| ①CADで作図 いよいよmini-CNCを使ってボタンを作る事にしよう。 t=6.0mm×140mm×100mmの透明樹脂板から切り抜く事にする。 レイヤー1に文字(裏文字) レイヤー2に4mmの掘り下げ レイヤー3に6mmの切り抜きを作図 レイヤー2からは樹脂板を裏返して切削をする為に図面的にはわかりづらいかも。 原点は140mm×100mm板の左下の角にする。 あとは適当な名前をつけてjwwで保存する。 |

|

| ②NCVCによるGコードの生成 [ファイル(F)]から[開く]で上で保存したファイルを開く。 あたり前であるが、ちゃんと開けた。 JWWの作図上の注意 レイヤー名はレイヤー(1)から/[CAM01]、[CAM02]~とする。 原点はレイヤー(0)にレイヤー名を[ORIGIN]として円で作図しておく。 |

|

| ③NCVCの設定 [オプション(O)]→[切削パラメーターの設定] で切削条件を設定しよっ~と。 まず、文字の掘り込みを設定 Φ1.0mmのボールエンドミルを10,000rpmで回す事を前提に考える。 取りあえず基本設定で切削送り速度は200mm/min程度に設定。 Z軸の切削下降は小径のボール・ミルなので遅めの40mm/minにしておく。 次に深堀は切り込みステップ0.15mmづつにして最終切り込み(切り込み深さ)は文字の絵面も考慮して0.5mmに決定。 手順と方向は切削時間の短縮を考えて一筆と往復を選んでみる事にする。 材料の面が出ていなそうな場合は基本設定の[切り込み]を小さくして一回目の切削は表面を撫ぜる程度にしてから2回目以降の切削は深堀の[切り込みステップ]設定で希望の深さにしてゆく方がベストかもしれない。 取りあえず設定が決ったら[新規保存]で適当な名前を付けて保存する [ボタン文字]とでもしておこう。 |

|

| 文字の切り込みが終わったら材料(樹脂板)をひっくり返してボタンの段付き部分を切削する。 Φ3.0mmのエンドミルを使う事を前提として上と同じく基本切削と深堀の設定をする。 [切削送り]は600mm/min程度に設定しておこう遅ければ切削中にMachの設定で早くする事にしよう。 [切り込みステップ]は0.25mmづつ下降させて[最終切り込み]深さは4.0mmにする。 これで6.0mmの板に4.0mm切り込んで2.0mmのツバを残せると思う。 これも一応、設定が決ったら[新規保存]で適当な名前を付けて保存する [ボタン段付き]とでもしておこう。 |

|

| 今度は最終的なボタンの切抜きの設定をする。 ほとんど上と同じだが材料の厚さを実測してみたら5.98mmだったので皮一枚残す事にする。 理由 材料をテーブルに両面テープで固定する事を考えると完全に切り抜いてしまうと両面テープも切削してしまいエンドミルに糊が付き切削カスが刃物に絡んでしまい以降の切削に支障をきたす恐れがあるためだ。 取りあえず、これも[新規保存]で適当な名前を付けて保存する [ボタン切り抜き]とでもしておこう。 |

|

| [ファイル]→[NCデーターの生成]→[レイヤーごとの複数条件]を選択する。 | |

| 各レイヤーごとにクリックして上記で設定した切削条件を入力する。 |

|

| [完了]で自動的にNCコード(Gコード)が生成され通常Cドライブに スタートを押すと切削順にシュミレーションされ加工情報タブにはトータルの加工時間も表示される。 これで切削順序や位置のおかしいところがないかチェックしよう。 しかし、よくできたソフトである。 これがフリーソフトと言うのだから凄い! |

|

| ④テキストで編集してみる 上記で生成された これでテキスト編集が可能となった。 何をしたいかと言うと、CAM01で文字を掘り込んだ後、CAM02で段付き加工を行う前に、材料をひっくり返さなければならないのでCAM01の切削が終わったら一度原点に戻して停止させエンド・ミルを交換したいのです。 まずCAM01の終わりを探す為に[編集]→[検索]を選ぶ ncdアイコンにデーターが入ってます |

|

| CAM01の終わり、イコールCAM02の始まりなので[CAM02]の文字列で検索してみる。 | |

| ありました。 N18520 (Layer="CAM02".start)の行です この行の前に左のようにN18512を追加してG00の全速でXとYを原点0.0にZを+10の位置に移動させ、その後N18513のM00でマシーンを一旦停止させます。 刃物を交換後、刃の高さを10mmに合わせてZ値を+10.0にセットしてサイスタートの予定です。 取りあえず左のように編集したら上書き保存をして、ファイルの拡張子を今度は.txtから.ncd これでOKのハズですが、こんな事をしなくても他に簡単にNCVC自体で編集ができるそうです。 私は、やった事ないんですが・・・・・(ーー;) ncdアイコンにデーターが入ってます |

|

| * NCVCでの編集方法が解りました。 まず、NCVCの[外部アプリ(X)]→[NotePad]を選択すると上記同様にテキストモードでに変換されて表示されます。 編集後に上書き保存をかけると左下画像のような、再読の確認がでてきて[はい]を選択すると編集後の内容で自動的にNCコードが再生成されて出力されます。 拡張子をわざわざ変更したり、戻したり面倒くさい手間は簡略されます。 なぁ~んだ・・・・(ーー;) 今後は、これで行こう ! (^。^) |

|

| 【 mini-CNCによるボタンの切削 】 | |

|

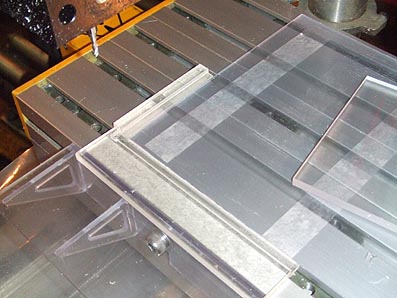

①捨て板の準備 まず適当な大きさの捨て板を両面テープでテーブルに貼り付け0.15mmほど表面をハネる事にする。 いわゆるテーブル面の平行調整である。 |

|

②材料の準備 次は6.0mm(実寸5.98mm)の板から 140mm×100mmの板を切り出す。 適当な大き目の板で良いじゃないか・と・思われるが、少なくとも100mm幅が、ちゃんと寸法が出ていないと材料を裏返した時に原点がずれて文字がボタンの中央に来なくなってしまうのでmini-CNCで切り出すとする。 切り出し後、ノギスで測定 まぁ~こんなものかなぁ~ (^_^) 材料は、これで良しとする。 |

|

|

|

③ガイドの取りつけ 左下隅が原点になるので厚目のアクリル半端材を両面テープで固定する。 X/Y共にに原点上にガイド・ラインを持ってきたいのでMachのHomeで絶対(機械)原点に一旦刃物を移動させΦ3.0mmのエンドミルを使用するので半径1.5mm分、Machのカウンターを見ながらX/Y共に内側へ移動させ手動(Machのキー操作)で切削する。 |

|

コーナー・ガイド完成 これで、これに合わせて材料を固定しておけば切削途中でのトラブルが起きても、やり直しがきくぞ (^。^) それでは先に切り出した材料も両面テープで固定だ * 今回は一般的にと言う事でバキュームテーブルは使いませんカラ・・ バキューム・テーブルなら、こんな面倒くさい事はしなくても良いのだが (ーー;) |

| ④Machにデーターを読み込む Machに先に作った mini-CNCのスピンドルにはΦ1.0mmのボール・エンドミルをセットする。 次にZ軸を上下させZ値(材料表面から刃先までの間隔)をΦ10.0mmの真鍮棒を転がしながら調整し、完了したらX=0,Y=0の位置に移動させる。 後は、取りあえずスタート・ボタンを押す ! ncdアイコンにデーターが入ってます |

|

|

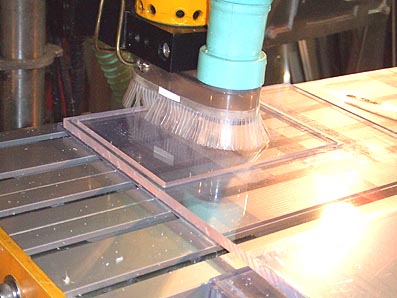

⑤文字の切削 いたって順調だ 切削条件でのF値の設定は200mm/minだったが、イケそうなので300%の600mm/minで切削だぁ~ 写真撮影の為にエァー・ブローとバキューマーを外しての切削の為、エアーガンで時折切削屑を飛ばす事にした。 切削風景 《極力小さめの画面で見て下さい》 |

|

文字が10分程度で完成した。 ここで[CAM01]から[CAM02]に切り替わる為、編集追加プログラムにより原点に戻り自動で停止したので、材料を裏返し再度、両面テープで固定しエンドミルをΦ3.0mmの1枚刃に交換。 刃物交換が終わったら最初と同じくZ間隔を10mmに調整しX,Y共に原点に移動させMachのカウンターのZの値を+10と手入力し再度スタート・ボタン ON ! |

|

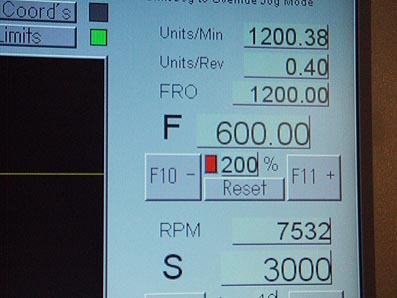

⑥段付き、切り抜き切削 Φ3.0mmのエンドミルなのでMachのF×パーセントで切削速度を切刃の様子を見ながら上げていく。 主軸の回転数は7,000rpm位が丁度良さそうだ、樹脂の切削条件は詳しい方が一杯いらっしゃるので今度、詳しく教えてもらう事にする。 |

|

Machの画面である。 NCコード上の切削速度Fは切削条件で600mm/minに設定しておいたので実際には200%の1,200mm/minで走らせる。 まだ行けそうだが脱調してしまったら仕事が増えるので、この辺で止めておく事にしよう。 |

|

⑦文字の墨入れ ボタンは0.03mm残した皮一枚で、みんなつながっている。 予定通りだ。 一般的な手法だが 裏から(文字を切削した側)から好きな色を文字の中に入れてゆく。 はみ出してもOK後で拭き取り背景色をいれるからだ。 ・・・・が |

|

墨入れの完成 が・・何かイマイチだなぁ~ (ーー;) 文字の表現が自分の感性に合わない これは、これで良いのだ・・が・ |

|

・・・しかし墨入れは止めにした。 表面から見ると文字の切削痕が、妙に綺麗だ、これを活かさない手は無い ! 裏から、其々好みのカッティング・シートを貼る事に決定。 |

|

⑧ボタンの仕上げ 一皮残したバリと一緒にカッティング・シートの余分な部分を切っていく。 他にも切削屑などが残っていたらカッターで、ひとつひとつ綺麗に仕上げるぞ ! もう、一息で完成だぁ~ (^。^) |

|

⑨ボタンの完成 できたぁ~ 我ながらBESTセンス・・おっしゃれ~ 自画自賛のYUSAである。 (^^♪ |

| 【 ケース表面パネルの製作 】 | |

| ①CADデーターの準備 JWW-CADで作図したケース表面パネルを 今回は材料の裏返しは無いがレイヤーを [ORIGIN]=原点 [CAM01]=文字Φ1.0エンドミル切削 [CAM02]=縁部分の2mm段付加工Φ3.0エンドミル切削 [CAM03]=穴と外周の抜き加工Φ3.0エンドミル切削 の4つに分けて作図した。 JWWアイコンにデーターが入ってます |

|

| ②NCVCによるGコードの生成 ボタンの切削加工同様にNCVCの出番だ。 これもボタン同様に途中で刃物の交換の為に一旦停止させる命令M00を追加編集しよう。 各切削条件を入力すると ncdアイコンにデーターが入ってます |

|

|

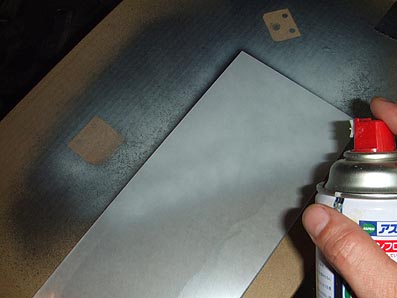

③材料の準備 3mmの透明塩ビ板を調達しました。 考えとしては裏面に好きな色を塗装して、その面から逆文字で文字を塗装ごと切削し後から再塗装で文字に墨入れをしようと思います。 まず塗装の密着向上の為にスコッチ・ブライト(ナイロン・たわし)等で足付け(表面に細かなキズをつける)をする事にします。 美観を考えて取りあえず45度のヘアーライン風にします。 (多分、塗装したら見えなくなると思いますが) |

|

次に白色のラッカースプレーで塗装開始 ! 薄く何度かに分けて繰り返し塗装する。 塗装表面はゴミなどが付着していても、どおせ裏面になるので、あまり気にする事はありません。 塗装後は爪が立たなくなるまで完全に乾燥するのを待つ事にする。 多分、明日までには乾くだろう (^。^) |

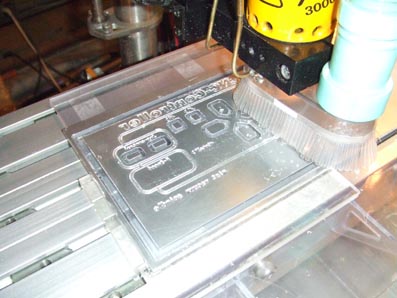

| ④Machの起動と切削 上で準備したデーターをロードして塗装済みの3mmの板を切削開始。 芯出し刃物の高さ調整(Z値)等はボタンの切削と同じだ。 |

|

|

⑤文字の彫り込み 切削速度(F)を600mm/min程度に主軸の回転を取りあえず12,000rpm程度に調整しΦ1.0mmのボールエンドミルで切削 ・・・・む・む・・ ヤバイ表面の塗装が刃物に絡み付き始めた。 このまま行くと文字が太くなっちゃうよ~ (ーー;) |

|

あわてず、いつものスパーテクニックの登場 CRC(スーパー5-56フッソ樹脂配合)を染み込ませた割り箸の突端を刃物に当て絡みを除去し様子を見ながら切削速度と回転数を微調整して一番良い条件を出してゆこう。 切削速度(F)=600mm/min 主軸回転数=24,000rpmが刃物との相性が良いようだ。 ひとまず安心 (^^ゞ |

|

文字の彫り込みが終わったら、一旦材料を取り外しシルバー(銀色)を缶スプレーで、軽く塗装し乾かしてから再度テーブルにセットして、引き続きΦ3.0mmの1枚刃エンドミルに刃物を交換し段付きと切り抜きのスタートだ。 切削速度1,200mm/miniの主軸回転数12,000rpmでいくとする。 切削風景 《極力小さめの画面で見て下さい》 自分で研いだ刃物(1枚刃)だが、屑ハケも良く、ことのほか良く切れるようだ。 |

|

全ての切削が終わった状態 ハッキリ言ってシルバー(銀色)の塗料が、イマイチ良くなかった。 前回のように自動車の塗装補修用の、もっとメタリック・フレークの目の粗い(大きい)物の方が仕上がりが綺麗だ。 でも、まぁ~許容の範疇ちゅう~事にする。 但し、これから作る方がいらっしゃったら迷わず上記自動車補修用をお勧めします。 |

|

⑥パネルの完成 感動の一瞬 表面から見てみると中々、素晴らしい出来である。 当然、皮1枚(0.03mm程度)残しての切削なのでカッター等でバリ取りの手による追加工で仕上げる。 失業したらネーム・プレート屋さんにでもなるかなぁ~ (^。^) |

|

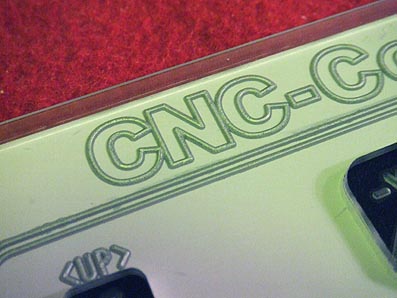

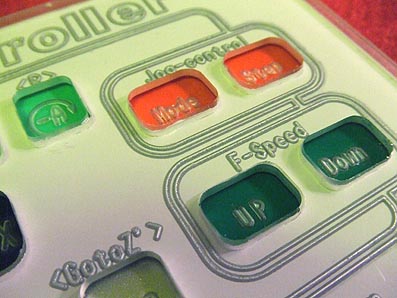

先に作ったボタンを嵌めこんで全体の出来と勘合を見てみる事にする。 ボタンの突き出しは1mmである。 我ながらBESTセンスである。 動作によって危険なものは赤にしたが後で気に入らなければカッティングシートなので張り替える事にする。 取り合えず一言で表現するなら 『綺麗』の一言に尽きる 再びの自画自賛である (^。^) |

|

細部を見ると文字のディテールもしっかりしており文字が金属色に浮いて見える。 欲を言うならばΦ0.5mmの刃物にすれば、もっとシャープな表現が出来ただろう。 でも、これで良しとする。 |

|

上と同様に他の細部も見てみる。 つい (^。^) してしまう、この自己満足。 残すところ、あとわずかケース側面の部品を切り出して組み立てるのみだぁ~ |

| 【 ラ イ ナ ー他の部品製 作 】 | |

|

①ライナーの製作 おっと・・忘れてました m(__)m これを作らないといけなかったのです。 このライナーが無いとタクト・スイッチの頂点を支点にしてボタンをがシーソーのように踊ってしまい具合が悪いのでした。 3.0mmの適当な樹脂板から、これもmini-CNCを使って切り抜きます。 Machの操作やZ値(10mm)の調整芯出しは上記パネルなどの場合と同じですので省略します。 完成したら基板とライナーの両方の適当な位置に穴を開け3.0mmのライナーにはM3のタップを立てて基板をM3のビスで基板側から固定するように取り付けます。 干渉しない適当な位置に現合で4~5本程度で良いと思います。 これでボタンを押した時の基板のタワミも解消されます。 |

|

|

|

ボタンの反発力はタクト・スイッチだけでは弱すぎるのでスポンジをスプリングの代用にする事にした。 6mm厚の半端材2本を並べ、その中にスポンジ(隙間テープ)を通しカッターで削いで行き6mm厚のスポンジを作りライナーの表面(ボタン側)にはりタクト・スイッチの部分だけポンチで抜いてしまう。 これでキーストロークも丁度良くなり万全だ |

|

②ケース部品の製作 上記ライナーの他に基板をケースに固定するベース、裏蓋をとめる受け板、ケースの側板、裏板等をMachで切り抜き準備する。 材料はベースが6.0mmその他は3.0mmの塩ビ板だ。 切削データー ベース 受け板 側 板 裏 板 Machや切削の仕方等は何度も上述してありますので省略します。 m(__)m |

|

|

|

③ケースの組み立て パネルの裏側に側板を4枚接着材を使い組み立てる。 接着剤はスポイトもしくはシリンジ(注射器)で隙間に少量注入するだけでOK あまり接着剤を多く注入するとパネル裏面の塗装が溶けてしまうので要注意だ。 |

|

塩ビの接着には筒中プラスチックの[サンロイド接着剤]が使いやすいと思う。 |

|

アクリルやポリカーボネーとの接着に私は、[ジンクロロメタン試薬]もしくはクラレの[パラダイン]を使用しています。 |

|

ケースの組み立て完了 予想以上に綺麗に仕上がった (^。^) |

| 【 組 み 立 て 】 | |

|

①組み立て まず最初にパネル裏面にベースをはめ込みケース側板を利用し接着する。 次にライナー、基板の順に組み立ててゆく。 この時、ゲームパット基板の配線やハンダ部分を傷めないように注意しよう。 |

|

最後にM3のサラネジで裏蓋を止めれば全ての作業は完了だ。 |

|

②コントローラーの完成 ! 好みによってサイドのハンドル等を取りつけよう。 完成後、全体のカラーバランスを見てボタンの色等を変えてみよう~っと。 ・・・・・・・感動・・でも、あまり自画自賛をすると嫌われるのでやめておこう。 (^。^) |

|

|

| 【 モード切替ボタンの追加 】 | |

|

【モード切替ボタンの追加】 ベースにするコントローラーによっては左下のように[アナログ操作]/[デジタル操作]の切り替えの為に押しボタンスイッチと表示LEDの追加取り付けが必要になる場合があります。 ベースになるゲーム・コントローラーの種類によっては[アナログ専用]の物や、[アナログ操作]/[デジタル操作]兼用の物があり、また兼用の物でも切り替えが[スライド・スイッチ]の物と[プッシュ・スイッチ]の物があるようです。 [アナログ専用]の物は無加工でOKですが兼用タイプの物で[スライド・スイッチ]タイプの物は[アナログ操作]固定にして下さい。 また兼用タイプで[プッシュ・スイッチ]タイプの物は基板より切り替えスイッチをリード線で引き出し左下の画像のように製作したコントローラーの盤面から操作できるよう追加して下さい。 左上画像の最初に製作したコントローラーに使用したゲーム・コントローラーは、兼用タイプの[プッシュ・スイッチ]タイプでしたがUSB接続時にアナログ・モードでスタートするタイプでしたので追加スイッチは不要でしたが下の2台目はデジタル・モードでスタートするためにスイッチを追加しました。。 これはゲーム・コントローラーに実装されているマイコンに書かれたプログラムによっての違いだと思います。 |

|

|

|

今回使用しましたベースになるゲーム・コントローラーを[デジタル・モード]で使用した場合は②番と③番のボタンが同期動作となってしまいます。 |

|

【 モードの切替 】 今回使用したゲーム・コントローラーの場合 上のようにLEDが消灯している時が[デジタル・モード]で 下のようにLEDが点灯している時が[アナログ・モード]でCNCコントローラーとしては、こちらのLEDが点灯している[アナログ・モード]で使用します。 と・言うか、USB接続し使用するときに一度、赤いタクトスイッチを押してLEDを点灯させてから使います。 |

|

|

| 【 Machなどの設定 】 | |

|

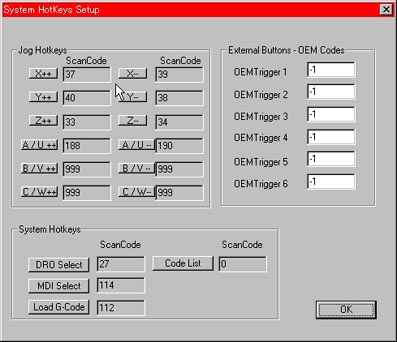

①Machの設定 まずはMachを立ち上げて メニューの[Config]→[SystemHotkeys]を選択 各方向キーに割り当てられているホットキーをノートに控えよう。 最初ScanCedeに書いてある数字の意味がよく解らなかったが、調べると、これはキーコードで書いてある事がわかった。 いわゆる[37]は[←]のキーを意味するようだ。 次にMachの操作画面に戻り各コントロールキーに割り付けられているホットキーもノートに控えよう。 割り当てれるキーは全て画面のボタンに表示されているのでわかりやすい。 |

|

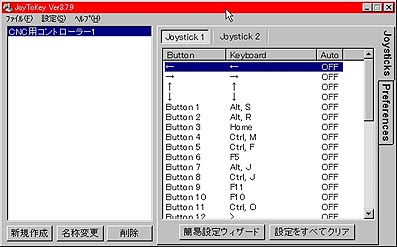

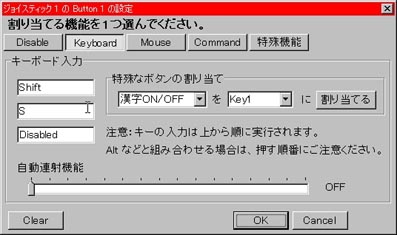

②コントロールソフトの設定 まずはJoyパットコントローラーをインストールする事にする。 Joyパットコントローラー インストールが完了したらMachと同時に立ち上がるようにスタートアップに登録しておく。 次にJoyTokey.exeを起動しCNCコントローラー(ゲームパット改)の各ボタンにMachの設定画面から控えてきたホットキーを割り付けていこう。 各Buttonをダブル・クリックすると詳細設定が出てくるので+[ctrl]や+[alt]などの同時押しキーも設定できる。 これもフリーソフトとは思えない優れた一品である。 注意 コントローラー(ゲームパット)が接続されていないと、多分このソフトは立ち上がらないと思うので必ず接続してあく事。 |

|

|

|

③最終チェック 実際に操作して動作確認をする。 お・おっ~ これは便利 ! 全て直感的に操作ができるぞ アップ、アップ・・ダウン・またステップを変えてアップ、そしてダウン よしOK ! Z値設定完了。 |

| 【 完 成 】 | |

【 あとがき 】 つたない製作のご紹介でしたが、みなさん多数ご来場いただき誠にありがとうございます。 ただ、私自身がmini-CNCを始めてからマシーンの操作を行う中で、いつも不便を感じ、それじゃって、作ってみたものです。 現在は、このコントローラーを使わずキーボードやマウスを使っての画面操作での作業は煩わしいのとワークに集中できないのとで気が失せてします。 ついては、是非みなさんにも、との思いで本制作記事をアップさせていただきましたので、ご理解戴きご参考にして下さい。 また製作記事の中で表現しきらない部分及び適切でない部分も有るかと思いますがご容赦下さい。 m(__)m |

|

| 【 番 外 編 】 | |

|

|

|

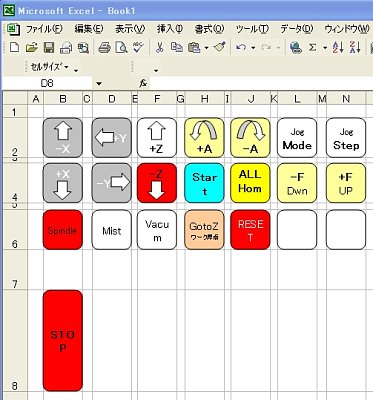

CNC-Controllerの製作を詳しくご紹介いたしましたが、どうも作るのが苦手と言う方にUSB接続の[テンキー・パッド]を流用したコントローラーの作り方をご紹介致します。 作り方といっても一切ハード的な改造は不要です。 ボタン数の制約は有りますが、これもなかなか小型で使いやすいですよ。 (^。^) |

|

まず最初にやる事は、Machなど使用するソフトウェアでホットキーの割付、変更が可能かを確認します。 Mach2/3ではOKのようです。 次にベースになるテンキーパッドのキーの大きさをはかります。 今回使用した[ELECOMのTK-UYSV]の場合13mm×13mmと13mm×33mm位でした。 それではキーの大きさに合わせてExcelなどを使って見栄えの良いボタン表示を作ります。 ちなみに私の作ったのは→これです。 一般的に必要性の感じるのは X軸 +X と -X Y軸 +Y と -Y Z軸 +Z と -Z A軸 +A と -A Start と STOP F値のアップとダウン ジョグ・モードの切り替えとジョグのステップ値 後は ALL HOME と スピンドルのON/OFF などだと思いますが、其々の好みによって決めれば良いでしょう。 Excelなどで、気に入った物が出来ましたら印刷します。 用紙は糊付きのラベル用紙であれば紙製でもフィルムでも何でも良いと思いますが使用中に汚れたり印刷が滲んだりしないようにラミネート・フイルムもしくは透明のラベルシートを先程印刷した物の上に張りこみましょう。 |

|

|

|

|

|

印刷とラミネートの完了した物をそれでは上手に切り抜きます。 |

|

完成したボタン表示をテンキーに貼り付ければ完成です。 操作性を考えると左画像のように逆さまににしてケーブルが下側になるようにした方が良いようです。 配置は、この時に自分の使いやすいように配置して下さい。 右利きの方は実作業では多分、左手で持つと思いますので、直ぐに[STOP]ボタンを左手親指で押せるよう画像のような配置が良いと思います。 |

|

後は使用するソフトにしたがってテンキーを割り付けるだけです。 Mach2/3を例に取り上げますと(これは先日[ソンデックさん]に教えていただいた方法です) まずMachのホームページからScreenTweakB1.zipをダウンロードして解凍します。 ファイルの場所はwww.machsupport.com/artsoft/downloads/downloads.htmの下のほうにMach3Screen Designer and ScreenTweak.(for all monitors)とありますclick hereのところです。 間違えて変更してしまうと難儀なので今使用しているスクリーンセットはコピーを取っておかれることを強くお勧めいたします。 解凍したMach3Screen.exeを実行し[File]→[Open]でMachフォルダー内の[1024.set](いつも使われているスクリーンセット)を開きます。 後は実機で動作確認をして下さい。 ホットキーの割付後のMach起動においては最初に1回だけでよいので[View]→[LoadScreens]を開いて先程変更した[1024.set]のスクリーンセットを必ず再読み込みして下さい。

|

|

|

番外編としてテンキーパッドを使用したコントローラーの作り方(?)をご紹介いたしましたが如何でしたでしょうか。 入門者の方を始めとして、これでCNCライフが便利になって頂ければ幸いです。 私の実験では一部を除いて確実に動作いたしましたので大成功だとおもいます。 ヽ(^o^)丿 一部と言うのは[テンキーパッド]の[0]と[000]のキーをパソコン(Mach?)が同じ[0]キーと認識してしまう為[000]=(RESET)が設定できませんでした。 それと実証していませんので責任は持てませんがLogicoolのコードレス・キーパッドなんかをベースにすると、ひょっとして・・・・約実売価格4~5,000円程度でコードレスCNCコントローラーができたりするかもしれませんね。 |

|

|

|