|

|

|

|

先日、地方出張からの帰社車中(眠いながらの長距離運転中)・・・・ 神が光臨し【(New)Z値ゲージ】のイメージが沸き、ふと瞳を開けると道中にエゾ鹿が立っており激突するところでした。 いわゆる仕事の疲れからの居眠り運転・・・・・・(^^ゞ ただしイメージは、ハッキリと頭の中に残っていましたので作って見る事にしました。 (やはり神様が光臨したのかなぁ~って言うか神様と言うか仏様になりかけました) と・言う事で非常に精度良く作りやすい【(New)Z値ゲージ】の作り方をご紹介いたします。 [(旧)Z値ゲージ]及び[(New)Z値ゲージ]も使用方法に差異は無くCNC加工においては絶対必要不可欠な必須アイテムの一つです。 特に板物の抜き加工で[皮一枚を残す]場合など絶対的な威力を発揮しますね。 尚、【Z値ゲージ】の有用性及び使い方等につきましては【特集】の(旧)【Z値ゲージの製作】を合わせてご参照下さい。 |

|

| 【 材 料 】 | |

|

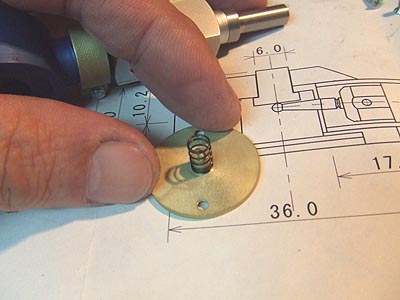

素材としては アルミの丸棒 Φ32~38mm程度 長さは30mm程度 Φ12mm程度 長さは30mm程度 真鍮丸棒 Φ12mm程度 長さは30mm程度 あとはM4のキャップスクリュー×1本、適当なスプリング×1本、M2のサラビス×2本とアルミの半端材などが有ればOKでしょう。 |

|

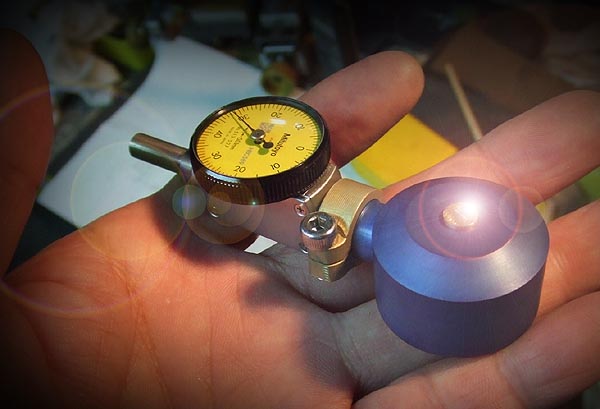

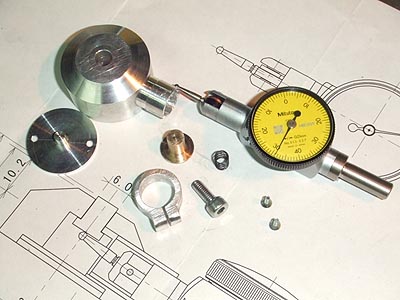

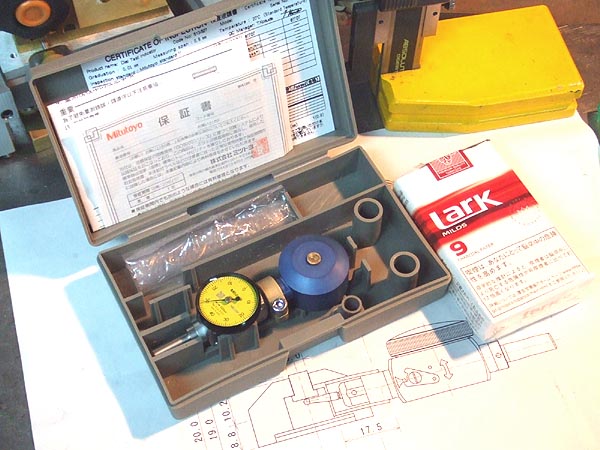

ゲージ本体は、なるべくコンパクトに作る為に "ミツトヨ"のテストインジケーターを使う事にしました。 型番等は左画像を参考にして下さい。 市販実売価格=10,000円 前後 です。 精度 1/100 mm 測定範囲 0~0.8mm |

| 【 部 品 の 製 作 】 | |

|

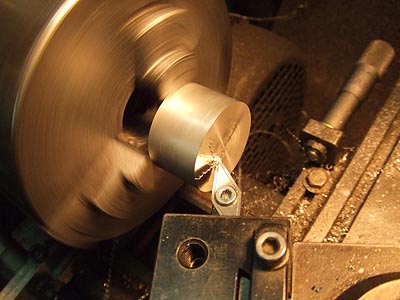

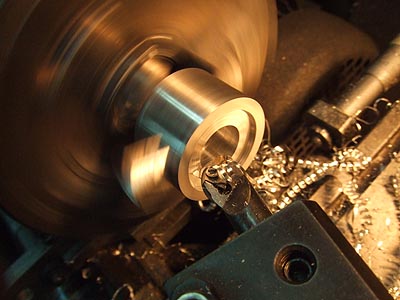

【ケース(胴)を作る】 まずは[ケース(胴)]を作りましょう。 長さ30mm程度Φ32~38mm程度のアルミ丸棒の端面を旋盤で切削し19mm程度に仕上げましょう。 この時の仕上げ寸法は20mm以下であれば特に精度を追求する必要はありません。 ・・・・ただ切削した時の銜え口が基準面になるので、その面を必ず覚えていてください。 その面を[基準面]としておきましょう。 |

|

両端面の切削が終わりましたら中心にセンタードリルでスリ付けをしてから小径のキリから順次、キリサイズを大きくしてゆき最後はΦ5.8mm程度のキリで仕上げましょう。 |

|

端面の仕上げと中心の穴あけが終わりましたら [基準面]から約8.8mmの位置にハイトゲージでケガキ線を入れましょう。 |

|

先のケガキ線を元にポンチを入れ側面からボール盤で穴を開けます。 これも前述と同じ様に小径のキリから徐々に太くしてゆきΦ11.9mm程度のキリで最後仕上げます。 十分な切削油を加えて極力、切削内径の表面仕上がりが良くなるように、ゆっくりな送りで仕上げましょう。 |

|

【ゲージ取り付けパイプを作る】 長さは30mm程度でΦ12mm程度のアルミ丸棒から作ります。 これも前述と同じように旋盤を使い、センタードリルで中心をスリ付けをしてから小径のキリから順次、キリサイズを大きくしてゆき最後はΦ9.8mm程度のキリで仕上げましょう。 |

|

次に、出来上がったパイプの両端を仕上げます。 この時、また゛外径の加工はしません。 引き抜き整形の約Φ12mmのままで良いでしょう。 |

|

突っ切りバイトなどを使い適当な長さで切断しますが、完成長さは18mm程度でよいでしょう。 |

|

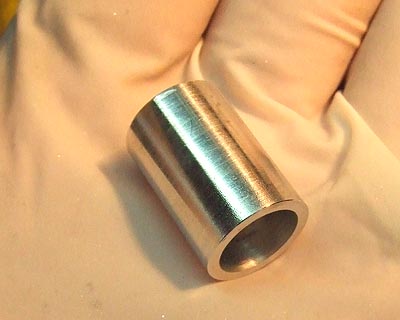

取りあえず出来上がった、テストインジケーターを挿入取り付けするパイプの完成です。 |

|

さて、次の工程ですが[ケース(胴)]に挿入する為に[ケース(胴)]の側面に開けた約Φ11.9mmの穴の内径に合わせてパイプの外径を削ります。 上記の画像では、便宜上一旦チャックから外しましたが、一般的には銜えたままで連続で切削加工したほうが芯が狂わず良いでしょう。 [ケース(胴)]の側面穴の内径及びパイプの外径の測定にミツトヨなどの信頼できるデジタルノギスで測定するのであればパイプの外径もΦ11.9mmで加工すれば[硬目嵌め]になると思います。 |

|

さてパイプの外径と長さの加工が終わりましたら次に内径の加工を行いましょう。 先にドリリングでΦ9.8mmの穴を開けていますが、これはボール盤で開けた穴より多分、大きな穴になっているはずです。 これはボール盤の場合ワークはキリに合わせて振れてキリなりに穴が開いてゆき、ソコソコ寸法が出るのですが旋盤の場合は特性状、必ず中心に穴が開きますが芯だし台の精度により若干穴が大きくなりがちです。 いずれにせよ、この穴はテストインジケーターを差し込む部分ですので現物合わせでリマーを使いシックリするように仕上げてください。 |

|

【 圧 入 】 さてさて、ここまでできましたら先程加工しました[ケース(胴)]の側面穴に[ゲージ取り付けパイプ]を圧入します。 ウエスなどを使い加工材に傷が付かないように配慮しながらバイス(万力)等を使い[ケース(胴)]の側面穴に[ゲージ取り付けパイプ]を圧入します |

|

【ケース(胴)裏面加工】 さて次にケース(胴)の内部と裏面を加工しましょう。 パイプを取り付けた[ケース(胴)]を旋盤に銜えボーリングバイトを使い裏から切削してゆきます。 中心部の[測定子]のコマの逃げ部ですがΦ13mm程度で深さ12mm程度掘り進め仕上げます。 [裏蓋]の取り付け部は適当な直径で2mm程度掘っておきましょうか。 |

|

【測定コマを作る】 先に準備した真鍮丸棒Φ12mm程度で長さ30mm程度から削りだします。 測定子の摺動部は、約Φ6mm(Φ5.9mm以上)で仕上げます。 1/100台の仕上げ精度は無視して良いでしょう。 後で穴側で調整しますカラ。 (^。^) 特に気にする事は表面の面精度(極力バイトの目を残さないように)を良く仕上げましょう。 |

|

満足できるように仕上がりましたら突っ切りバイトで落とします。 ツバの厚さは1~2mm程度残せば良いでしょう。 |

|

画像では割愛しましたが[接触コマ]の裏面は画像のように中心の一部を除きテストインジケーターの接触子(感知レバー)のアーム部が当らないようにテーパーに削っておきましょう。 |

|

【ケース(胴)の穴仕上げ】 [測定コマ]の摺動する部分を仕上げましょう。 先程削った約Φ6mmの摺動面の直径に合わせてケース(胴)に予め開けたΦ5.8mmのドリル穴にリマーを通します。 あくまでも先程作った[測定コマ]と現物合わせで徐々に拡大してゆきましょう。 結構・・・ここが精度の命です (^.^) |

|

ここまで来れば、ほとんど完成です。 【 裏 蓋 を 作 る 】 先程ケースを作って余った丸棒から切り出します。 もちろんの事先程ケースに掘った裏蓋用の穴の直径に合わせて加工してください。 注意 : 蓋の中央に小さなへそを残しておいてください。(スプリングの固定ピンにします) |

|

裏蓋とケースにΦ1.5mmのキリで2箇所にボール盤で穴を共開けしケース側にはM2のタップを立てます。 ・・・・・が、さすがに2mmのタップ立ては気を使いますね・・・・ポキッとかならないようにくれぐれも注意の事。 (^^ゞ また蓋側にはサラネジ用の面取りも忘れずにネ |

|

【部品加工完了】 左画像が全ての部品です。 部品点数=全9点です 《補足》テストインジケーター取り付けパイプの先端には締め込み用のスリ割りをいれ半端材でクリップバンドを作ってください。 m(__)m 画像を残していませんでした。 |

| 【 ア ル マ イ ト 加 工 】 | |

|

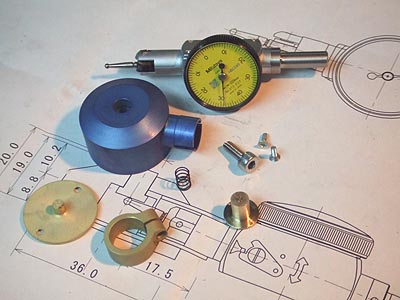

【 表 面 処 理 】 素材が#6,000系のアルミですから表面硬度が低く測定器としては経年変化に耐えれないと思いますので[アルマイト]加工をして表面の硬度を上げましょう。 詳細については【特集】の[アルマイト加工]を参照してください。 よく読めば誰でも簡単にアルマイト加工ができますよ。 |

| 【 組 み 立 て 】 | |

|

さて、いよいよ組み立てです。 見事に染まったブルーのケースとゴールドの裏蓋とクリップバンドに注目下さい。 ヽ(^。^)ノ |

|

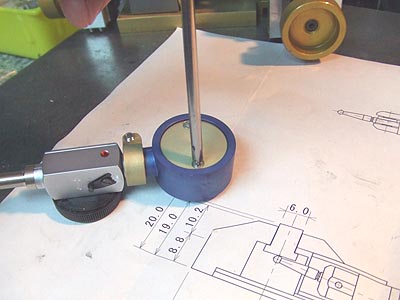

①ケースの裏側から[測定コマ]を入れます。 CRC潤滑剤もしくはテフロン系などの潤滑剤を少量塗布しておきましょう。 |

|

②ゴールドに染まったクリップバンドをハメM4のキャップスクリューを軽く締めておきます。 |

|

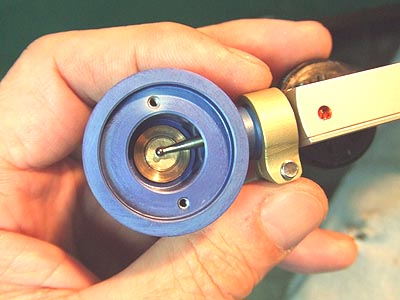

《重要》 ③テストインジケーターを挿入 挿入した時ゲージの接触子(感知レバー先端)が接触コマの底の中心付近に僅かに当たりケージの針が0.01~0.1mm程度振れるようにレバーの角度を調整して挿入します。 ゲージのレバー自体がオフセットしていますのでコマの中央には当りませんが気にする事はありません。 |

|

④テストインジケーターをしっかりと固定する為にクリップバンドのM4キャップスクリューをしっかりと締め付けます。 締め付け後、ゲージの針が所定の振れ(0.01mm~0.1mm程度)をしているか、もう一度確認しましょう。 ひょっとして・・・もう・・・完成 ? ・・・イエ・イエ・・・まだです (^^ゞ |

|

⑤裏蓋とスプリングの取り付け 裏蓋を取り付ける前に蓋のセンターにスプリングをセットしましょう。 スプリングはボールペンに使用されている物でも何でもOKですが小径のエンドミルを使用される方は、あまり強く無い物が良いでしょう。 長さは適当に切って端面を整えて使用します。 このスプリングはゲージの完成後の繰り返し精度を上げる為の戻しスプリングです。 |

|

それでは、裏蓋のM2のサラネジ2本を締め付けて完成・・・・? いえいえ・・・まだまだデス (^^ゞ 蓋と取り付けビスの頭が必ずケース裏面より引っ込んでいる事を確認してください。 理由は説明するまでありませんね (^^ゞ |

|

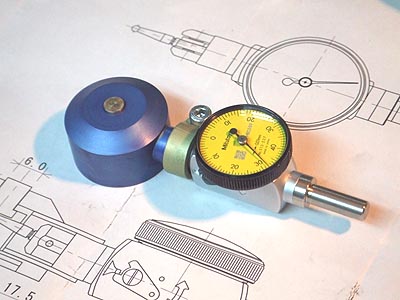

でも、何とか形になりました。 おぉ~超コンパクトな[(New)Z値ゲージ]な事ではありませんかぁ~ ヽ(^。^)ノ かっちょエ~なぁ~ 光輝くBlueのアルマイト・ボディー 私って・・・さ・い・こ・う・(最高)~ ! |

|

⑥さて自画自賛は、さておいて本当に完成させましょう。 取りあえずは定盤の上でハイトゲージを使って20.00mmの高さに合わせ、ダイアルを回し[0セット] より高精度の加工をするのであれば都度、同じように校正をして使うべきでしょう。 但し今回の作品はかなり繰り返し精度が良い筈です。 で・・・・・・ ・・・・・・・・ 完 成 ! ヽ(^。^)ノ |

|

完成した、この超コンパクトで洗練された気品さえも感じられる[(New)Z値ゲージ]の外観をご覧になって下さい。 以前にご紹介いたしました(旧)バージョンの物はストロークが20mmを中心に±1.0mm程度ありましたので有る意味、初心者の方でも使いやすい物でしたが今回のゲージは超コンパクト且つ高精度に仕上がっておりストロークは20mmを中心に±0.5mm程度の小ストロークですので使用に当ってはZ軸を間違って大きなステップで下げ過ぎないような繊細な注意が必要で・・・・いわゆる玄人向きデス。 (まぁ~測定器を使う場合は当たり前の事ですが・・・・・) 尚、私は[Z値]を通常20.0mmで設定していますが、特段この数値に拘る必要は無く50.0mmなどに設定して使う場合は[Z値ゲージ]の下に正確に高さを30.00mmに旋盤で仕上げた適当な直径の円柱を置いて使えば良いでしょう。 最下画像はテストインジケーターが入っていたケースを若干加工して収納してみました。 今回の、ここまでの作業時間は・・・・・図面を書き始めてから・・・・・ 今回は、晩酌をしながらの作業で約8時間 (^^ゞ |

|

|

|

|

|

|

と・言う事で本特集も無事完結いたしました。 [Z値ゲージ]はCNC加工において、より精度の高い加工をする為には必需品だと思います。 誰でも簡単に作れるゲージだと思いますので初心者のみなさん、ぜひトライして見て下さい。 これで本特集が、皆様の少しでもお役に立てれば幸いと存じます。 今回も最後までお付き合いいただき誠にありがとうございました。 m(__)m |

|

|

|