|

|

以前からアルマイトによる表面処理に興味を持っていたのですか在住の北海道では簡単にアルマイと加工をしていただける会社も無く、ただ指をくわえて見ているか、カラー・クリヤ塗料でごまかしていました。

そんな中、[ロックヒルさん]の掲示板でアルマイト処理について話題にのぼり[たかっちサン]他みなさんに御教授いただく機会に恵まれましたので実際に作業に着手してみました。

実際に処理を行って見たところ以外にも簡単に出来る事が分かりましたので初心者の方の参考になればと、ご紹介いたします。

(^。^)

但し、諸先輩のご意見と御教授を元に私見を加えての実験検証と出筆なものですから言葉足らず又は説明不足及び偏った見解等がありましても、ご容赦ください。 m(__)m

【注意】 尚、実際に検証される方は使用する液体が希硫酸ですので、くれぐれも十分に注意して行ってください。 |

|

|

| 【 アルマイト加工って ? 】 |

【アルマイトとは】

アルミは空気中にさらすと、表面に薄い酸化皮膜をつくり、この皮膜は非常に硬くアルミの表面を保護し腐食を防ぐ働きをし、さらに電気を通しずらくします。

この皮膜を人工的に加工処理して厚くしたものがアルマイト(陽極酸化皮膜)です。

アルマイトは、アルミそのものの表面を酸化させたもので、メッキのように異種の金属を付着させたものとは違うようです。

《アルマイト皮膜の硬さについて》・・・・多分(私見です) (^^ゞ

アルマイト≒アルミナ(酸化アルミニウム)(Al2O3)≒ルビーはコランダム(鋼玉:こうぎょく)と呼ばれる鉱物の一種で、コランダムは宝石の中ではダイヤモンドの次に固い鉱物で、モース硬度は9です。

ちなみにアルマイト加工は、1924(大正13)年に、日本の理化学研究所の植木栄、宮田聡の両氏により発明されました。アルマイトの名称も日本でつけられたものです。アルマイトは世界に広まり、加工方法も様々な手法が開発されています。用途も、調理器具だけでなく、サッシなどの建材や、自動車・機械の部品などに使われます。

【アルマイト加工の方法】

(1)硫酸(直流電源)・シュウ酸(交流でもOK)などの電解液の中で、陽極側にアルミ製品、陰極側に鉛板を設置して電流を流します。

(2)すると、アルマイトができてきます。このときのアルマイトは、電気の通った微細な孔が無数に開きます。

(3)高温・高圧の水蒸気や熱湯中で処理すると、孔がふさがれます。(これを封孔処理といいます)。

孔をふさぐと、腐食しにくくなります。

【着色の方法】

(1)一般的に硫酸液で電解するとシルバー色、しゅう酸液で電解されたものはゴールド色になります。

(2)アルミニウムに微量の合金元素を加えることにより発色させたものです。すなわち素材の違いです。

(3)アルマイト加工後、表面の微細な孔に染料を入れ、薬品処理もしくは温水や蒸気による加熱による封孔処理により染料を閉じ込めてしまう方法もあります。

|

|

| 【 アルマイト加工の手順 】 |

アルマイト加工は一般的に下記のような工程で行われているそうです。

アマチュア(我々趣味の世界)としては若干、簡略した工程でやってみましょう。 |

|

脱 脂 |

10%硫酸 |

浸漬 |

|

|

|

|

|

|

|

水 洗 |

純粋(精製水) |

水道水でもOK |

|

|

|

|

|

|

|

エッチング |

5%苛性ソーダー |

5分程度の浸漬 |

|

|

|

|

|

|

|

水 洗 |

純粋(精製水) |

水道水でもOK |

|

|

|

|

|

|

|

中 和 |

17%硫酸 |

|

|

|

|

|

|

|

|

電 解 |

17%硫酸 |

電解前に無通電で数分浸漬

温度20℃キープ |

|

|

|

|

|

水 洗 |

純粋(精製水) |

精製水は絶対条件 |

|

|

|

|

|

|

|

着 色 |

専用染料 |

約60℃に加温した染料に浸漬

専用の染料により着色 |

|

|

|

|

|

封 孔 |

少量のリン酸 |

|

|

|

|

|

|

|

|

水 洗 |

水道水 |

|

|

|

|

|

|

|

|

乾 燥 |

|

|

|

|

|

| 【 材 料 の 準 備 】 |

|

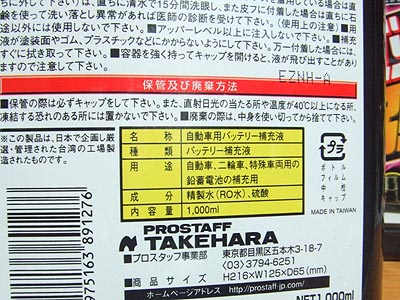

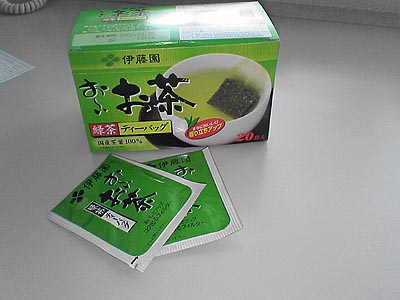

【 電 解 液 】(必須)

左画像の物、及び類似品は、まったく使用不可です。

よく裏面の成分を見て買ってきたのですが、あくまで使用中のバッテリーに補充する目的の物で、一応・・・・硫酸が入っているって書いてあるのですが、殆ど入っていないに等しい感じです。

(T_T)

15%~37%のバッテリー用電解液(希硫酸)は一般的なカー用品店では入手不可能のようです。

車両電装品の卸店であれば約35%程度の濃度の物で18リッター/3,000~4,000円程度で売っているようです。

廃バッテリーの液を流用する事も可能ですが、できれば不純物を含まない[バージン液]の方がBESTでしょう。

ちなみにバッテリー液の希硫酸濃度は17%程度ですので、そのまま使用すればよいでしょう。

但し廃バッテリーの液を使用した場合、色付き・クスミの原因になるようです。

今回は取り急ぎ濃硫酸を希釈して電解液を作りました。

約15%~17%程度の濃度が適当との事でしたので比重計を頼りに濃度調整をしました。

中学校の理科で習ったように希硫酸を作る時は絶対に[濃硫酸]に[水]を加えるような事はせず、[水]に[濃硫酸]を加えていくように !

ちなみに比重と濃度の関係はおおよそですが20℃の時に

比重 1.06 = 濃度 8.77%

比重 1.07 = 濃度 10.19%

比重 1.08 = 濃度 11.60%

比重 1.09 = 濃度 12.99%

比重 1.10 = 濃度 14.35%

比重 1.11 = 濃度 15.71%

比重 1.12 = 濃度 17.01%

比重 1.13 = 濃度 18.31%

比重 1.14 = 濃度 19.61%

比重 1.15 = 濃度 20.91%・・・・のハズです。

比重の測定は一般的なバッテリー用比重計を使います。

|

|

|

【 直 流 電 源 】(必須)

一般的に電源としてはDC10~20V程度の電圧をかけるようです。

また陽極酸化処理ではアルミに1cm²あたり約0.03A流れるそうですので、素材の表面積を考慮した容量(出力電流)の電源器があれば良いでしょう。

例えば 幅1cm.長さ10cm. 厚さ1mmのアルミ板には

1×10×2(裏表)×0.03=0.6A程度流れますので、1A程度の電源器があれば余裕となります。

通常は5Aの充電器(直流電源器)をもっていれば用が足りるのでないでしょうか。

もちろん、自家用車のバッテリーから直接ブースターケーブルや延長ケーブルでひいてきてもOKですし以外なのは、ノートパソコン用のアダプターが14V位の電圧で5A 前後取り出せますので、いらなくなったアダプターがあれば流用可能です。

処理した皮膜の厚さは[電流密度]×[時間]で決まりますので所定内の最高電圧で時間をかければ膜厚は厚くなるはずです。

|

|

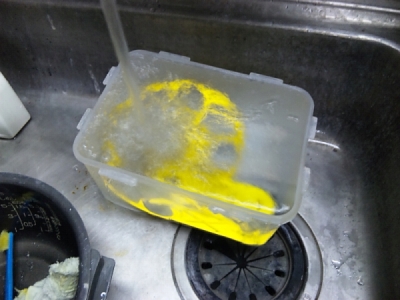

【 処 理 槽 】(必須)

いわゆる電解液を入れて処理する容器です。

電気を通さず対酸性の物であれば何でも良いでしょう。

何分にも液が希硫酸なものですから保存などを考えると容器の移し替え不要な[蓋付きのタッパウェア]などが良いと思います。

大きさについては処理する素材の大きさにも左右されますが、多少、大き目の物の方が良いと思います。

理由としては、液容量が多いほど処理中の液温の上昇が少ない事と、もし温度上昇した場合に冷却材(凍らしたペットボトル等)を処理材料の他に液中に入れなければならないからです。

電解液をこぼしたり、垂らしたりしても良い様に容器の受け皿として樹脂製のバットも用意した方がBESTでしょう。 |

|

|

【 吊 具 】(必須)

処理素材を吊るす為にアルミ線を用意しましょう。

できる事であれば表面がアルマイト処理された物が良いでしょう。

特にカラー・アルマイトの物の方が目視しやすいですね。

理由としては素材に触れる部分だけアルマイトを剥がして使用すれば吊具(アルマイト不要なアルミ線)による不要な電流を流さずに済むからです。

アルミ線は#1000系ですから一番アルマイトがかかりやすいようで接触不良の原因になる可能性もありますし場合によっては素材にアルマイトがかからず電気が流れやすいアルミ線にばかりアルマイトがかかってしまう・・・って事も (^^ゞ

100円ショップで色々な太さの物が売っていました。

|

|

【 陰(-) 電 極 】(必須)

色々な文献によると陰極には鉛板を使用する。

と記載が有りますが何やら[アルミ板]でも良いとの事ですので1mm厚・10cm角のアルミ板にアルミ線のリードを付けた物を2枚用意いたします。

もちろんアルミ線のリード部の両端はサンドペーパーでアルマイトを剥がして使います。 (^。^)

陰極の大きさは基本的にアルマイト加工する材料の表面積の1/2程度だそうですが・・・・もちろん今回は適当なサイズにしました。

|

|

【 温 度 計 】(必須)

アルマイト(陽極酸化皮膜)の処理中は槽の大きさ液量、外気温度にもよりますが必ず電解液が温度上昇しますので温度管理の為に温度計が必要です。

これも100円ショップで色々な物を売っていました。

|

|

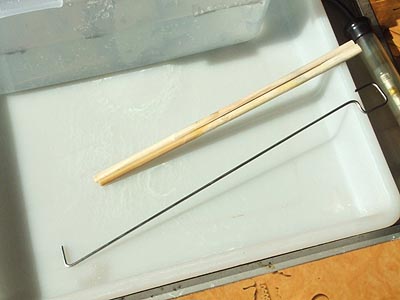

【 攪 拌 棒 】(必須)

割り箸やステン(SUS304)の針金で作った攪拌棒も用意しておきましょう。

液中を攪拌したり素材を移動させたりと色々と使います。

何分にも処理液(電解液)が希硫酸ですので素手という訳にはいきませんので・・・ |

|

【下 地 処 理 剤 】(有ればベスト)

アルミニウムの表面は通常の状態でも空気に触れていると[自然酸化皮膜]が形成され人為的なアルマイト処理を阻害してしまいます。

そこで市販のパイプクリーナーを使って[自然酸化皮膜]を溶かして除去しましょう。

すでにアルマイト加工された物も種類にもよりますが、これを使うと簡単に皮膜を溶かす事ができるそうです。

なにやら注意書きによると毛髪まで溶かしてしまうようで・・・・成分は水酸化ナトリウム1%のアルカリ溶液のようで超強力ですね。

使用に当っては適当な温水で希釈して使います。

|

|

【 比 重 計 】(有ればベスト)

一般的なバッテリー用の比重計です。

別にクーラント用でもかまいません。

大まかな電解液の濃度を測定するのに使用します。 |

|

【 エ ア ー ポ ン プ 】(有れば便利)

電解液槽内の液の対流と攪拌に有効的です。

上手に使うとアルマイト皮膜生成のムラを防ぐ事が可能だそうです。

今回は使用しませんでしたがホームセンターなどで観賞魚用の物が1,000円以下で販売されているようです。 |

|

【 容 器 】(有ればベスト)

洗浄・・etcに、適当な大きさのものがいくつか有ると便利です。 |

|

【 煮 沸 用 具 】(必須)

最終処理として電解で作った微細穴を封孔する為に一番簡単な[煮沸]をしますので[カセットコンロ]と[耐熱容器(鍋)]を用意しましょう。

容器はアルマイト加工もしくはホーロー加工された鍋が良いでしょう。

今回は100円ショップで買ってきたホーロー製の容器を使います。 |

|

【 染 料 】(着色の場合は必須)

アルマイトに着色する場合は必要になります。

専用の染料も販売されておりますが一般的な布染め用の染料も使用可能で手芸・工芸店などで販売されています。(パウダータイプでRIT染料という物も有るそうです)

紫外線による耐性を求めるには専用の染料がベストのようです。

取りあえず染めて見たい・・と・言うのであれば私のように[お茶]=緑金色 や [玉葱の皮]=ゴールドを使用するのも良いでしょう。

ポスターカラーや絵の具・溶剤塗料・等は使えないようです。 |

|

【皮膜生成検査器】(有ればベスト)

・・・・なんて言うと物々しいですね・・・(^^ゞ

早い話が導通が計れる(当たり前デスね)[テスター]を用意しましょう。

僅かでもアルマイトの皮膜が生成されますと表面の硬度が上がるだけでは無く、電気を通さなくなりますので処理の途中でも経過を見る為に使用します。 |

|

【 ガ ラ ス 容 器 】(有ればベスト)

電解工程が終了し水洗する時などで槽を移す時に素材から希硫酸をポタポタと垂らして行くわけにはゆきませんので受け皿として使う為にいらないガラスのコップ等があれば便利です。

*別にガラスに拘る必要はありません耐酸性の容器であれば何でも良いでしょう。 |

|

【 脱 脂 溶 剤 】(有ればベスト)

シンナー、ホワイトガソリン、トリクレン等何でも良いのですが洗剤では落ちない切削油等の汚れをまず最初に落とし脱脂する為に溶剤を使います。

一番ポピュラーなのは画像のような[パーツ・クリーナー]が良いと思います。 |

|

【超音波洗浄機】(有ればベスト)

脱脂及び洗浄に最高のアイテムです。

・・・・でも、今回はもったいないので未使用です。

(^。^)

だって今は[遠近両用眼鏡]の洗浄・専用にしているものですから・・。 |

|

| 【 作 業 開 始 】 |

| ① 脱 脂 |

パーツクリーナー |

|

|

| ② 水 洗 |

水道水(温水) |

|

|

| ③ 前処理 |

パイプクリーナー |

|

|

| ④ 水 洗 |

水道水(温水) |

|

|

| ⑤電解研磨 |

10秒程度 |

|

|

| ⑥ 電 解 |

15%硫酸 |

|

|

| ⑦ 染 色 |

染料による加温 |

|

|

| ⑧ 封 孔 |

煮 沸 |

|

|

| ⑨ 水 洗 |

水道水 |

|

|

| ⑩ 乾 燥 |

自然乾燥 |

|

【 工 程 】

それでは実際に左フローのような簡略した工程で作業を進めましょう。

工程別に分けると、何やら複雑に見えますが、いたって単純な作業です。

また今回は面倒なので⑦の染色と⑧の封穴を同時に行う事にしてみました。

ただ染色と封孔処理は同時に行っても問題は無いと思うのですが煮沸する度に染料が煮詰まってしまい濃度が濃くなり次回の着色時の色の再現性が失われてしまいます。

ゆえに本当は個別の工程作業とした方が良いでしょう。

それでは下記より順をおって細かく作業内容をご紹介してゆきます。

|

|

【電解液の準備】

今回は取り急ぎ濃硫酸を希釈して電解液を作りました。

約15%~17%程度の濃度が適当との事でしたので比重計を頼りに濃度調整をしました。

新しい電解液の場合アルマイトの生成ができにくいようですので予め適当な量のアルミ箔を陰極(-)に陽極(+)はアルミ板にして通電させてアルミを溶かし込んでみましょう。

気の短い私としては充電器の[急速充電モード]で通電したところ7A程流れて細かな気泡が『シュワ~』って一杯でてきました。

ちなみに通電させなくても気長に溶かしても良いようです。

実は、もうこの段階で陽極(+)にしたアルミ板にアルマイトがかかってしまいました

・・・・・・むぅ (^。^) 手ごたえ有り !

|

|

|

【 素 材 の 準 備 】

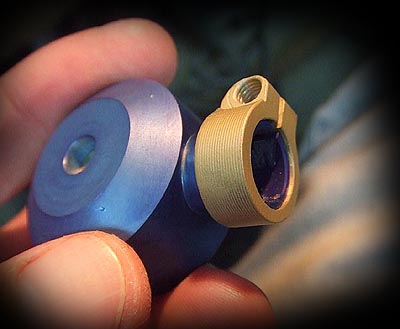

取りあえず今回は#6000アルミ棒から削りだしてローレットをかけたグリップをアルマイト加工してみます。

まず必要な部分(通電部分)だけアルマイト皮膜をサンドペーパーで剥がしたアルミ線に素材を通します。

《超重要な事》

アルミ線をフック状にして素材を引っ掛ければOKと思っていましたが・・・・・・多分それでは失敗しちゃいます。

接触部分のアルミ線の表面にアルマイトが先にかかってしまい導通不良になりワークに電流が流れなくなります。

必ず通電するように素材の穴とアルミ線の間に割り箸などを細かく折って楔状にして打ち込みます。

細かな素材の方は内径にタップを立ててありますのでアルミ線に起伏をつけてねじ込む要領で固定しました。 |

|

|

【 脱 脂 】

パーツクリーナーで切削油や指の油等を洗浄し脱脂します。

この工程の後は、絶対に素材を直接指では触れないようにします。

[黒染め]といっしょで仕上がりの優劣は[脱脂]にかなり左右されます。

【 水 洗 】

脱脂が完了したら一応、温水でジャブジャブと水洗をしましょう。 |

|

【 前 処 理 】

さて前処理ですが前述しました[パイプ・クリーナー]を適当な温度の温水で希釈した液の中に漬けジャブジャブと慣らして10分程度漬け置きしておきます。

液の濃度というより液温が高い方が処理が促進されるようです。

この処理で[自然酸化皮膜]はもちろんの事、種類にもよりますが既に一度加工されたアルマイト皮膜も除去できるそうです。

適当な時間が経つと素材は白銀のようなアルミ色になります。

上手く表現できませんが

『軽い性質のアルミだなぁ~』って感じでしょうか・・

(アルミの種類により色彩は変わります2000系は若干黄銅色ぽく、なるかもしれません)

【 水 洗 】

先程と同じように取りあえず温水でジャブジャブと洗浄しパイプクリーナーの液を洗い落としておきます。 |

|

|

【電解研磨】

再度、[脱脂]と[自然酸化皮膜の除去]そして表面の[調質]の為に逆相電流により[電解研磨]を行います。

要領は素材側を陰極(-)そしてアルミ板側を陽極(+)にして素材の表面を見ながら数十秒通電しましょう。

結果、僅かに表面を溶かすわけですから多少の細かな傷も消えます。

より一層、素材表面は白銀色になります。

アルミ板の極板は素材の処理ムラが出ないように同極で左右に配置しておきます。 |

|

【 電 解 】

いよいよアルマイト加工(電解)です。

・・・・・が、何と言った事はありません。

ただ左右に配置したアルミ板を陰極(-)に素材側を陽極(+)にして通電するだけです。

断線も無く上手く通電されると陰極側から刺激臭をともなう細かな気泡(ガス)が発生し始めます。

自信は有りませんが多分このガスは電気分解により発生する〔酸素ガス〕じゃないかと思います。

刺激臭と書きましたが鼻を近づけると・・・って事で、ガス自体は無臭無害のようですがシュワ~っとガスが発生し水面でシュパシュパと気泡がはじける為に希硫酸が霧化状態で水槽上部に漂いますので、それを吸い込んだりメガネを近づけたり(希硫酸によりコーティングが駄目になります)しない方が良いと思います。

ガスの成分については定かではありませんが私の場合8畳間ほどの締め切った作業場で一晩作業しましたが未だに生きていますので特に有害では無いようです。

と・言いつつ、あまり真剣になり過ぎて、このガスをあまり吸ってしまわないほうが良いと思います。

(ーー;)

|

|

【 温 度 調 整 】

電解処理の時間は電流により(加える電圧により決まりますね)変わりますが、あまり電流を流しすぎると電解液の温度がすぐに上昇してきます。

必ず温度計を確認して20℃前後をキープするのが絶対重要事項です。

いくら上がっても25℃以下になるように抑えましょう。

温度が上昇すると、せっかく生成したアルマイト皮膜が溶けてしまうそうです。

温度調整の方法はいたって簡単な[凍らせたペット・ボトル]や[凍らせたアイスパック]の投入です。

それでも温度上昇が抑えられない場合は印加する電圧を下げて通電々流を下げましょう。

また観賞魚用のエアーポンプを使用してエアレーションを行うと液が槽内で強制対流しますので素材の均一な処理を行えますし、また温度上昇の抑制効果もあるそうです。

・・・・・・今回は使用しませんでした・が。 (^^ゞ

画像は別の素材のものですが処理進行の兆しとしてアルマイトの皮膜生成が進むと当初は白銀色だった素材が[プラチナ]もしくは[ステンレス]のような金属光沢に変わってきます。

(アルミの種類により色彩は変わります2000系は若干黄銅色ぽく、なるかもしれません)

上手く進めば数分でアルマイトの皮膜は生成を開始しますので、チェックとしてテスターで表面の導通を計って見ると良いでしょう。

数分で、この生成の兆しが無ければ勇気を持って中断するべきです。

なぜなら、そのまま続行しますとアルマイトの皮膜が生成されずに電解液の中に素材を漬け込んで置く事になり素材が溶けてしまうからです。

一旦、中断し原因を究明し改善してから処理を再開しても決して遅くはありません。

今回の電解処理工程は20分程度行いました。

|

|

|

ちなみに文献によると下記条件が一般的なようですので 参考にされると良いでしょう。

いわゆる表面積を計算して、それに見合う電流が流れるように電圧を調整すれば良いって事でしょうか。

◎陽極酸化処理浴の組成と条件

・ 硫 酸 (H2S04) 13~17W/V%

・ 温 度 19~23℃

・ 溶存アルミニウム量 20g/L以下

・ 溶存塩化物量 0.2g/L以下

・ 電流密度 70~150A / ㎡ = 1.5A~3A / 200 Cm² (10Cm×10Cmの板両面)

・ 電 圧 13~18V

・ 時 間 約40分

◎皮膜厚さの計算

生成する皮膜厚さは 皮膜厚さ(μm)=0.3x電流密度(A/d㎡)x時間(分)

私の場合、最近は下画像の安定化電源器(5A/18V NAX)を使用して20℃で大よその定電流を流して2時間ほど処理しています。

|

|

|

|

|

【染色と封孔処理の準備】

今回は煮沸による封孔処理を行います・・・・が

面倒なので着色も一緒に・・・っう事で

カセットコンロを使ってホーロー容器に入れた[煎茶ティーパック]を煮出します。

但し、準備としては60℃程度の温度で止めておきます。

これは、あまりにも高温に素材を入れてしまうと十分に着色する前に封孔してしまう可能性があるからです。 |

【 水 洗 】

電解処理が終了した後の[水洗]は決して難しい作業ではありませんが非常にデリケートな工程です。

と・・言うのは電解により素材表面にできた微細穴(肉眼では見えません、きっと電子顕微鏡レベルでしょう)は非常に高い吸着性を持っており可能な限り触れた別物質を吸着してしまいます。

ゆえに素手で触る事はもちろん厳禁で水洗する水も純水(精製水)が望ましいとされているようです。

文献等によると水道水に含まれる塩素、マグネシウム、カルシウム、マンガンなどの鉱物々質を吸着してしまうそうです。

・・・・・が、今回はあえてミネラル一杯の地下水による水洗を試みて見ました。

ヽ(^。^)ノ アクティブ・チャレンジャー YUSAデス

但し着色前に封孔してしまっては困りますので、あえて温水は避け冷水でチャプ・チャプっと濯いで電解液を落とす程度にしました。

|

|

【染色と封孔処理】

水洗後、事前に準備(60℃に加温)しておいた[お茶]の中に素材を投入。

着色の為に10分程度、放置した後、一気にカセットコンロを最強火力にして約・再度10分間煮込みます(煮沸)。

ガレージ中、お茶の良い香り・・・・・

ヽ(^。^)ノ

私のガレージが、こんな香りになるのは

・は・じ・め・て・・・(*^。^*) うっ~とり |

|

【仕上りを大きく左右する事】

色々とやってみた結果・・・・上記の着色と封孔処理を同時に行った場合、封孔処理後の表面に[粉噴き]現象がおきる場合がある事がわかりました。

やはり60℃程度の温度で着色を行った後に充分な水洗を行い、次に1リッター当たり6gの[酢酸ニッケル]と3gの[ホウ酸]を溶かした溶液の温度を90℃以上に上げ約15分間程度 煮沸させ、最後に再度充分な水洗を行ったものの方が表面の光沢等が良好なようです。

|

|

|

|

【水洗・乾燥】

これは封孔処理後の水洗なので、いたって簡単でぇ~す。

温水で素手でゴシゴシ・・ついでにブラシも使ってゴシゴシ・・・

後は水分をエアーガンでブッシュ~って飛ばして、後は余熱で ハイ乾燥終了です。 (^。^)

但し、洗浄(水洗)の時は充分な流水でハブラシを使いながら隅々まで洗います。

この洗浄の重要性は硫酸浴の前、着色の前、封孔処理の後全てにおいて共通する事ですが特に着色後の洗浄においては表面についた余分な染料等を落とす事にり完成後の光沢等、仕上がりを大きく左右する重要な事ですのでシッカリ行いましょう。

|

|

|

|

| 【 完 成 】 |

|

|

【 全 工 程 終 了 】

ここまでの作業時間は、おおよそ1時間程度でしょうかぁ~ (^。^)

ついに念願のアルマイト加工が完成です。

アルマイトは昔から憧れていましたが敷居が高いと言うか、自分では不可能と最初から諦めていました。

・・・・が、実はこんなに簡単にできるとは (*^。^*)

簡単に言えば希硫酸とバッテリー(直流電源)が有れば誰でもできちゃう

目覚めの良かった休日にふと思い材料を買ってきて(集めてきて)の作業で、オマケにお茶で染めて、この仕上がり・・・・(*^。^*)

染料さえ調達すれば[赤]でも[青]でも何色でも染められちゃうし(玉葱の皮は素敵な金色に染められるそうです)また機能的にも加工表面はかなり硬度が上がっているようでケガキ針では簡単に傷もつかなくなっちゃいました。

何か自分で作った部品でもアルマイト加工すると市販部品のようで一味・・・・グレードアップ感が漂いますねぇ~ ヽ(^。^)ノ

ただ今回のアルマイト加工は、皆さんのご教授もあり、こんなに簡単にできてしまえば得意の自画自賛もできませんねぇ~ (^^ゞ

|

|

| 【その他の染料による着色】 |

|

取りあえず、その他の染料で着色すべく染料を探しに行ってきました。

布染め用の物を購入しようと[手芸材料店]に・・・・・・・・・。

店内は可愛い店員さんと、あらゆる年齢層の女性ばかり・・・(*^_^*)

シャイな私としては、なんだか恥ずかしい・・・・ケド

勇気を持って、取りあえず店内を見渡し希望の物をGETしてきました。 |

|

【 布 用 染 料 】

画像にあります布用染料の[Rit]がポピュラーなようで液体の物とパウダータイプのものがあり今回はパウダータイプの物を5色購入してきました。

布染めであれば1パックで、おおよそ10リッター以上の染め液が作れるようです。

色数は数十色もあり選択に悩むところです。

価格は1パック=5~600円程度です。

但し、この染料は耐光性に劣ると言われる方もいらっしゃいます。

・・・・が、一番入手しやすいので、これに決定しました。 |

|

コーヒーでも[コーヒー・ブラウン]に染めれるという情報を戴きましたので今回トライしてみましょう。

着色について全般に言える事は[染料(液)の濃度]がイマイチどの程度にすれば良いか不明です。

取りあえず、この辺はやっみて経験を積むしかありませんね。 (^^ゞ |

|

|

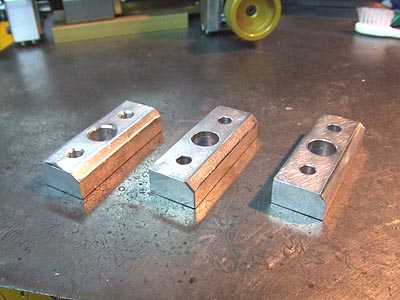

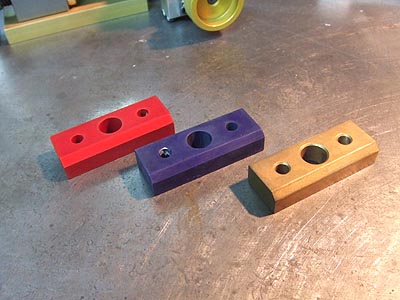

材質不明のアルミブロックの上面にバフがけした物に、それぞれ着色してみました。

もちろん今回は着色と封孔は別処理です。 (^.^)

[赤][青]は[Rit]で染めました。

右端の何気にゴールド(黄銅色?)のものは[ブルーマウンテン(コーヒー)]で染めたものです。 |

|

|

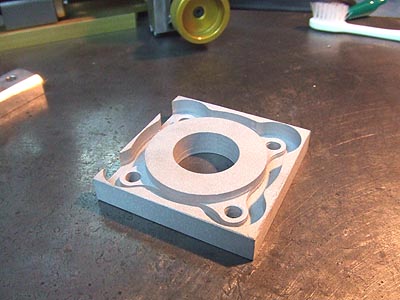

これも素材不明で、下地はサンド・ブラスト処理したものに着色しました。

着色は[Rit]の[赤]で染めました。 |

|

|

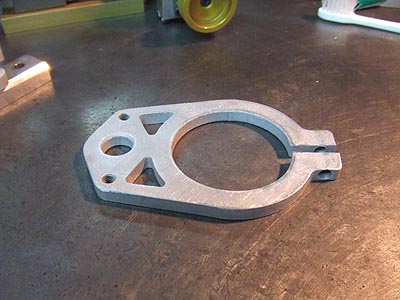

| これも上と同じくサンド・ブラスト処理したものに[Rit]の[赤]で着色したものです。 |

|

|

CNCの初期にデモ切削した物に着色してみました。

やはり材質不明です・・・・・・・(^^ゞ

着色は[Rit]の[青]で染めました。

|

|

ブールーは[Rit]ゴールドは[お茶]で染めました。

低電流(0.03A/cm2以下)・低温(15℃以下)で長時間(4時間程度)電解処理し染料は薄目に希釈し1時間程、漬け置きして見たところ、ほぼ希望通りに仕上がりました。

封孔後、表面が若干、染料で粉っぽくなっても水洗で歯ブラシなどを使い擦れば綺麗に落ち着きます。

ただクリア・ラッカーを吹いたような光沢には、ならないものですね (^^ゞ |

|

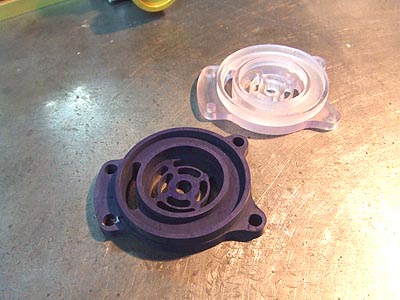

〔ATC〕の部品であるマガジンとアーム部分にアルマイト加工を施したもので〔酢酸ニッケル〕による封孔処理をしたせいか非常に光沢の有る仕上がりになりました。

この2点で 4.5A / 11V 20℃ で約2時間程度の処理です。

染料には上述しました[Rit]のパウダータイプのもので〔ゴールド・イエロー〕を使用しました。

ワークの下地処理として#400程度のペパーでヘアーライン(45度)風に磨きました。

一見、本当に〔金〕かと思うような綺麗なゴールドに仕上がりました。 |

|

|

【 加工及び着色後の所感 】

少々、[Rit染料液]の濃度を濃い目に作った為か、確かに斑無く完璧に黒々(?)(重厚なソリッド・カラーに)と染まり封孔処理で煮込んでも全然色落ちしないのですが・・・・・・

何やら色が濃すぎて透明感が無いと言うか・・・・プロの着色のようなクリアー感が、あまりありません。(T_T)

逆に[コーヒー染料液]の方は薄すぎたような・・・・・

[お茶]で煮込んだ物が一番、クリアー感がありました。

と・言う事で処理後の表面の仕上がりは有る程度、素材加工時の表面仕上げに依存する部分がありますがアルマイト加工処理時における下記点をもう少し追及し経験を踏む事が必要と感じられました。

①皮膜の厚さは[電流密度]×[処理時間]で決定されるわけですが表面の仕上がりについては[低電流×長時間]が良いのか[大電流]×[短時間]が良いのか検証が必要だと思います。

②同じく皮膜の厚さも低温の方が、より厚く硬いものが生成されるようですが表面の仕上がりについて[温度]との因果関係も検証の必要が有ると思います。

③染料の[濃度]と[漬け置き染色時間]の関係も表面の仕上がりに関係してくると思われます。

いずれにせよ、ここまで出来ると、もうアルミの削りっぱなしなんて考えられません。

今後アルマイト加工をする機会が多くなると思いますので色々やってみて(経験を積んで)完璧なものにしましょう。

ヽ(^。^)ノ

|

|

| 必 読 【 追補・失敗しないための注意事項 】 |

|

【失敗を防ぐ為に】

皆さんから戴いた、ご教授をまとめて見ると失敗の大部分は通電不良によるものが多いようです。

今回も一緒に処理した内の一個だけが不良となりました。

テスターで導通を計ったところ[バリバリの導通有り]の状態で全然アルマイト皮膜は生成されていませんでした。

と・・・言うか、通電もされずに希硫酸につけられていた為に形状自体、溶けてボロボロでした。

原因は陽極リード線になるアルミ線と加工素材の接触不良でしょう。

加工素材の雌ネジ穴にアルミ線をネジ込んだ位では不良発生の可能性が高くなるようです。

と・・言うのは最初双方に導通が有っても、若干でも加工素材とアルミ線との間に接触抵抗が有るとアルミ線側に先にアルマイト皮膜が生成されてしまい前述の説明のように、その皮膜は絶縁体ですので加工素材には、まったくと言って良いほど電流が流れなくなり結果・処理不良となるわけです。

ですから電気メッキのように簡単にフックに吊るしてって言うようにはいかないようです。 (^_^;)

確実に通電する為には画像のように十分に脱脂した穴にアルミ線を通し[割り箸]や[竹串]などを[楔]として打ち込む事が失敗を避ける最大のコツでしょう。

最下段の画像のようにワークの差し支えの無い位置にM3のタップを立ててアルミ線の端部にダイスで同じM3のネジ切りをしたものをネジ込んで使用すると間違いないでしょう。

100円金一などでΦ3mmのアルマイト線が売っていますので、それを適当な長さにカットして両端にネジ加工して用意しておけば便利でしょう。

くどいようですが、失敗しないコツは

[丁寧な脱脂]と[接触不良を限りなく無くす]事、そして[細かな温度管理(温度上昇防止)]に尽きると思います。

(^。^) |

|

|

|

【アルマイト加工に適した素材】

アルミニウムであれば何でも同じようにアルマイト加工ができるかと言うと、そうではないようです。

諸先輩方のご意見をまとめると下記のようになりました。

《アルマイト加工に適した材質》

1000系、6000系、7000系が、お奨めとの事でした。

《アルマイト加工が難しい素材》

2000系の俗称、超ジュラと呼ばれるアルミ合金は非常にアルマイト皮膜が生成されにくいそうです。

《アルマイト加工が困難な素材》

アルミダイカストなどの鋳造合金は諸成分と密度が不均一の為にアルマイト加工が困難なようです。

|

と・言う事で今回の【特集】・[アルマイト加工]は、取りあえず完結致しました。

(・・・・予告無く内容の訂正及び追補する事も有りますので時折チェックして下さいネ)

いつもながら私同様の初心者(素人)の方のスキルアップの一助になれば幸いと存じます。

拙い特集にもかかわらずご来場いただき最後まで、お付き合いいただき深謝申し上げます。

m(__)m

|

|

|