|

mini-CNC���g���Ă̐؍�̎��A���������ɔY�ނ̂�Z�l�̒����ł��B

NC�R�[�h���̒i�K�ł͏K���I��10.00mm�ɐݒ肷��悤�ɂ��Ă���̂ł������ۂ̐؍�ɓ����Ă̓��[�N(�ޗ�)�̌����͑z�萡�@�������Ɉ���Ă���܂��B�@�@�@(�[�[;)

0.02�`0.05mm���x�̔��1���c���Ă̐؍�����悤�Ƃ���Ɣ��Ɋ��o�I�Ȃ��̂ɗ��炴�链�Ȃ����������茋�ʃo�L���[���e�[�u��������Ă��܂�����A�c�����炪�������Ēlj��H�ɋ�J����Ȃǂ̖�������Ă���܂����̂ňȑO����̌��ĂɂȂ��Ă���܂���Z�l�Q�[�W������Ă݂܂����̂ŁA���̉ߒ������Љ�v���܂��B |

|

|

�@�y�]���̒������@�z

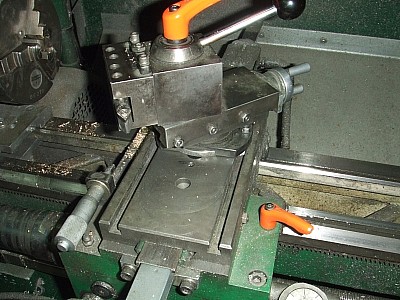

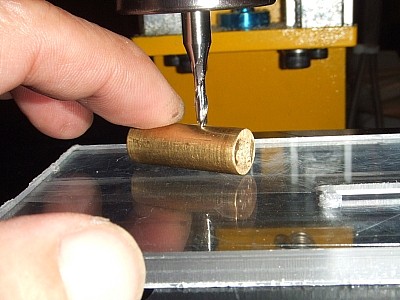

���܂ł͏���y�̂�����^�����ă�10�̐^�J�ۖ_�����[�N�̏�œ]�����Đn���̈����|�����Œ������Ă��܂����B

����́A����Ŕ��ɃV���v���Ŋm���ȕ��@�Ȃ̂ł���Z���̃o�b�N���b�V���ŏグ/�����Ŕ����Ɍ덷������K��������"�V�b�N��"����悤�ɒ��������Ȃ���Ȃ炸�ς킵���ʂ��L��܂����B |

|

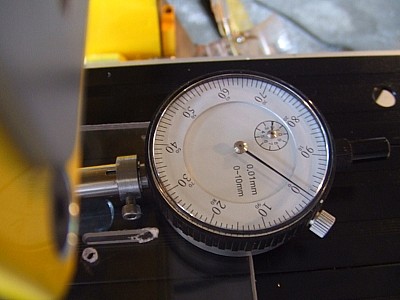

�@�y���삵��Z�Q�[�W�z

������g���ƃ��[�N�̔����Ȕ��̌덷���܂ߊm���Ȑ��l�Ǘ����ł����ɕ֗��ł��B

�܂��A�n���̏グ/�����ɂ��Z���̃o�b�N���b�V����ɐ��l�I�ɕ\������܂��̂ŋ@�B�̐��x�ێ��Ǘ��ɂ����Ɍ������Ȃ��A�C�e���ł��B

���ۂ̐؍�ł�0.01mm���x�̔���c���؍���m���ɉ\�ƂȂ�܂����B |

|

�@�y�@�\�@�@���@�z

�\���I�ɂ͒ʏ���Չ��H�ɂ�錊���H���Ɏg�p���Ă���[�V�����_�[�E�Q�[�W]�ƁA�ǂ������\���ŃQ�[�W�����̃R�}���������ƃR�}��45�x�̐ڐG�ʂ���8.0mm�̃X�`�[���E�{�[������ă_�C�A���E�Q�[�W�̃X�s���h���������Ƃ������\���ł��B

�v�Ɖ��H�ň�ԏd�v�Ȏ���[�R�}]��45�x�̃e�[�p�[�ʂ������ɐ��x�ǂ����H�ł��邩�ɂ������Ă��܂��B

����ƃ�0.5mm�Ȃǂ̍a�̐n�����g�p����ꍇ�ɁA�����Ɍy���R�}�������邩�ƌ������ł��B

����ɂ��Ă�[�R�}]�̐����ʂɃ��^��������A�X�`�[���{�[���̒ʘH�����m�Ȑ��@�̌��Ɏd�グ�鎖���d�v���Ǝv���܂��B

�������ۂɂ͎��ł͖���������H���Ă����̂ŁA�������肵���v�����ł���Ή��Ƃ��Ȃ�ł��傤�B

�@�@�@�@�@�@�@�@(^�B^)

|

|

|

�@�y�@�ށ@�@���@�z

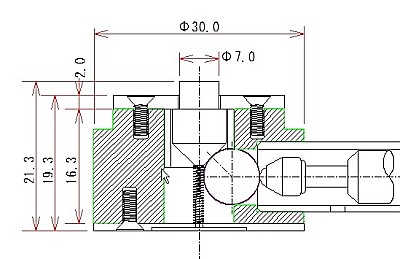

��܂��ȍޗ��̓�30��SS�ނƓK���ȑ����̐^�J�ۖ_�̐ؒ[�ƃ�8.0�̃X�`�[���E�{�[����1�ł��B

��́A�s��������o�b�^���ŕK�v�ȍޗ��̓K���[�W�̋�����T�����Ƃ��܂��傤�B

�@�@�@�@�@�@�@�@�@�@(^^�U |

|

�܂��̓o���h�\�[�Ń�30��SS�ނ��J�b�g���܂��B

�E�E�E�E�`���b�g�����������Ȃ��`

�@�@�@�@��̐��Չ��H����ς������`

�{���͐��Ղ̐؍����l�����ăL�`�b�Ɛؒf����ׂ��ł��傤�ˁB

�@�@�@�@�@�@�@�@�@(^^�U |

|

[�R�}]�̏㉺���鐠���ʂɂ͍���A���̓��a��8.0mm�̃I�C���X�E�h���C�u�b�V�����g�����ɂ��܂��傤�B |

|

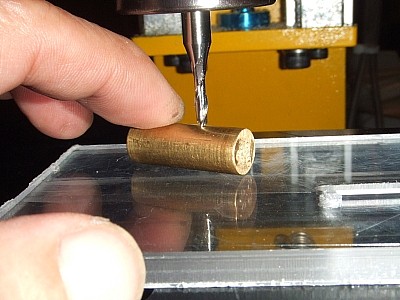

�u�b�V���̒��ߑ���l�����ă�30��SS�ނ̒��S�Ɍ����H���{���n���h�v���X�ň������܂��B

���ߑ�Ȃ��A�ォ��[�R�}]�����킯�ł�����A������̓��a�ɍ��킹�č��@OK�E�E

�E�E�E�ł́A����܂���B

���ߑ�Ƃ������K��̓��a�̌��Ɉ������Ȃ��Ɠ��a���^�~�ł͂Ȃ��ȉ~�ɂȂ��Ă��܂��܂��B

���̃^�C�v�̖ڈ��Ƃ��Ă̓h���C�u�b�V���̊���ڂ�������s�^�b�ƍ��킳���Đ^�~�ɂȂ�܂��B |

|

|

���Ƀ_�C�A���E�Q�[�W�����t����ׂ̃p�C�v�����H���܂��B

�ޗ��̓o���h�\�[�̂��ɗ����Ă���

���a��8.0�~�O�`��10.0��SUS�p�C�v���g�����ɂ��܂��B

|

|

�����ŏd�v�Ȏ��̓_�C�A���E�Q�[�W�̎��t�������ł����2����ɂ��Ē��ߍ��ނ����ł��̂ŁA�ǂ��`�ł��ǂ��̂ł����A���̓��a�̓�8.0mm�̃X�`�[���{�[���̒ʘH�ɂ��Ȃ�܂��̂ŏd�v�ł��B

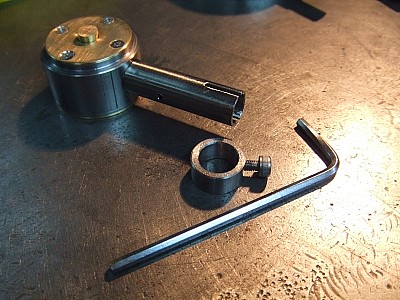

�E�E�E�ŁA�o�ꂷ��̂̓�8.0���J�o�[���鎩�݃��}�[�ƈ��p�̃R�[�h���X�h���C�o�[�h�����ł��B

�X�`�[���{�[���̓}�C�N�����[�^�[�ŊO�a�̑���͂ł��܂�����8.0�̃p�C�v���̓��a�́A�s���Q�[�W�����x�ǂ�����H��������Ă��܂���̂ŁA�͂��Ƀ��}�[��ʂ��ăX�`�[���E�{�[�������Ă݂ė����銴�G�Œ��x�ǂ����a�܂Ŏd�グ�Ă䂫�܂��B

���}�[�̈����ŏd�v�Ȏ��͏ł炸�������d�グ�Ă������ƃ^�b�v���̐؍����t�������ă��}�[���t�]�����Ȃ����ł��B

�������R�[�h���X�E�h���C�o�[�h�����͕֗��ł���B

���i�ϑ������N���b�`�̒������o���邵��13mm�܂ł̐����������邵�B

�Ђ���Ƃ�����R�C�c����ԁA���Ă��邩������Ȃ��B

�@�@�@�@�@�@�@�@�@�@(^�B^)

�@�@�@�x�X�g�E�I�u�E�֗��H��E�C���[�܁E�E�E����? |

|

|

|

���̓�30�ۂ̃Q�[�W�{�̕����̑��ʂɃp�C�v���t���̌����J����B

�i��肪�ʓ|�Ȃ̂Ő��Ղ�4�܂͎g�킸�{�[���Ղ��g�p����B

�A��1.0mm�s�b�`�̐������ŋɗ͐��m�Ȍ��������悤�B

���̎��A���R���������h���C�u�b�V���̑��ʂɐ����˂��o��̂ŐT�d�Ƀo���𗧂ĂȂ��悤�ɉ��H����B |

|

�@�y �R �} �� �� �� �z

��ԏd�v�ȃR�}�̃e�p�[�؍�ł���B

�ʏ�̃e�[�p�[�؍�͐n����̕��x���ڈ��ɂ���̂����A����̓n�b�L�������Ďg�����ɂȂ�Ȃ��B

���̃R�}�̃e�[�p�[�������Ə㉺�̈ړ������j�A(���I)�Ƀ_�C�A���E�Q�[�W�ɓ`���Ȃ��Ȃ��Ă��܂��B

�@�@�@���āA���̂ւ�ō�������Ă��܂����B |

|

����y���ł���ΐF�X�Ƒ�z�����X�L��������Ǝv���܂������̏ꍇ�A���ł��\�ȕ��@�ʼn��H���鎖�ɂ����B

�@�@�K�E�@�s�J�b�g�E�A���h�E�g���C�t�ł���B

�@�@�E�E�E�E�E�܂��ɃJ�b�g&�g���C?�E�E�E���ȁ@?

�@�K���Ȑ^�J�_����荇�����e�[�p�[�؍�B

�A�����X�R���ɍ��킹���ɓ������Ă݂�B

�BNG�ł���ΐn����̊p�x������߂���B

�C�ēx�@�`�A���J��Ԃ��B

�D��������܂ʼn��x�ł��J��Ԃ��B

�E�E�E�E�ŁA�p�x���s�^�b�ƌ������� |

|

|

���悢��R�}�̍ޗ����������������Ė{�؍킾���`

�؍킪����������K�������X�R���ōă`�F�b�N��Y�ꂸ�ɁE�E�E! |

|

�R�}������������R�[�h���X�E�h���C�o�[�E�h�����̍ēo��ł���B

�h���C�o�E�h�����ɃR�}�����������ă^�b�v���̐؍����t���Ēᑬ��]�ł�����萠���ʂ̐��荇�����s���B

�I�C���X�̃h���C�E�u�b�V���Ȃ̂ŃI�C���͕s�v�Ȃ̂����ɗ͐�����R�����炷�ׂɁA���̍�Ƃ͕K�v�s���Ȃ̂��B |

|

�@�y���i���������z

����ߒ��͊����������^�J���̊W�ȂNJ����������i�ł���B

�@�@�@�@�����`�g�ݗ��Ă悧�`����

�@�@�@�@�@�@�@(^�B^)�@ |

|

M2�̎M�r�X�ŏ�W�����t���悤

���R�ł��邪�R�}�̏㕔(�n���ɓ��镔��)�͒�Ղ̏�Ő��荇�����{���Ă������B |

|

�������^�J���̗��W�ł��邪�A�����ŏd�v�Ȏ��͊W�̒�����؍킵�ĉ��܂��Ă������Ƃł���B

���[�N�̕\�ʂƃx�^����ɂȂ��Ă��܂��ƃ��[�N�̖ʑe�x�ɂ�葪��덷�����܂�₷�����炾�B

���W��M3�̎M�r�X�ŌŒ肷��̂������R�r�X�̓�����яo���Ȃ��悤�ɏ[���ȍ��O�����{���Ă������B |

|

�p�C�v���������t����O�̑��ʂ̉摜�ł��邪

���ɃR�}�������グ��ׂ̃X�v�����O��������B

�ɗ͊e���i�̗V�т�����ׂƁA�R�}�̖߂��ǍD�ɂ���ׂ̃X�v�����O�ł���B |

|

2����ɂ����p�C�v�����t����B

���a�ɍ��킹�Ď�p�C�v�O�a����ՂŐ؍킵�Č�͏u�Ԑڒ��܂�h�z���Ĉ����ł���B |

|

��荇�����_�C�A���E�Q�[�V�����t����M3�̃L���b�v�E�X�N�����[����ߍ��߂Ί����ł���B

�������ۂ̃_�C�A���E�Q�[�W�̎��t���y�ђ��ߕt���̓V�����_�[�E�Q�[�W���l�ɑ��̐����ȑ���H����g�p���Ē���(�Z��)���Ă̌Œ�ƂȂ�B |

|

�p�C�v�������Ɍ����郳2.0mm�̌��͋�C�����ׂ̈ł���B

�X�`�[���E�{�[���ƃp�C�v�̊Ԍ������Ȃ�V�r�A�Ɏd�グ���ׁA�������|���v��ɂȂ��Ă��܂����ׁA�ォ��̒lj��H�ł���B |

|

�@�y�Z���Ǝ����z

�܂��͍Z�����������܂��傤�B

�{���̓}�C�N���E���[�^�[�ł��ׂ��ł��傤������̓n�C�g�E�Q�[�W���g�p�������܂��B

��Ղ̏�Ńf�W�^���E�n�C�g�Q�[�W�����b�N�����������܂݂Œ�ՂƃX�N���C�o�̊Ԍ������傤��20.00mm�ɂ����Ƃ��܂��B

����Z�l�Q�[�W�Ƀ_�C�A���E�Q�[�W���Œ肵�Ă���l�W���ɂߐj�̐U�ꂪ���₷���ʒu�ɂȂ�悤�_�C�A���E�Q�[�W��/�}�����ēx�Œ�p�̃{���g����ߍ���Z�l�Q�[�W�Ƀ_�C�A���E�Q�[�W�����S�ɌŒ肵�܂��傤�B

���R�ł����A���̎��A������x��������Ń_�C�A���E�Q�[�W�̐ڐG�q�ɒ��̃X�`�[���{�[��������A�v���e���V����������������ԂŌŒ肵�܂��B |

|

���̍Z�����@�͈�ʓI�ȃV�����_�[�E�Q�[�W�̍Z���Ɗ�{�I�ɂ͓����ł��B

��L���ł�����_�C�A���E�Q�[�W�̊O�������O���j��"0"�����킹�܂��傤�B

�@����ōZ���͊����ł��B

�@�@�ŁE�E�E�����A������Ռ��̈�u�E�E�E�h�L�A�h�L

�@�@�@�@�@�@�@�@�@�@�@(�[�[;)

|

|

�f�W�^���E�n�C�g�Q�[�W�̔������߃l�W�ʼn��ɁA�������@0.50mm����������܂��B

�E�E�E���_�I�ɂ́A����Ń_�C�A���̎w����0.50mm���x�̕ω��ł���Α听���ł���B

�@�@�@�@�E�E�E�E�E�E���E�E�E�B |

|

�@�@�悧�`���@!

�ȁE�Ȃ�Ǝv�f�ǂ���j��0.50mm�U�ꂽ�ł͂Ȃ������`�@!

�@�@�@�@�@�听���ł���@�@�@�R(^o^)��

�@�@�E�E�E�E�E���E�E�������A�܂����S�͏o���Ȃ��B

����͈͂̑S��ŏ㏸/���~�ɑ��ă��j�A(���I)�� 1:1�Ŏw������邩�����̖�肾�B |

|

����`����㏸�����đ���͈͂̏���܂Ŏ����Ă����B

������蓮�삳����͓̂����̃X�`�[���{�[���̈����|����ɂ�鑪��̍Č����̌덷�����邩������ׂł���B

|

|

���ɁA�ēx����`���艺�~����20.00mm�܂ʼn����Ďw���l�̍Č������m���߂鎖�ɂ���B

�@�@�悧�`���@�ēx�s�b�^���j��0.00mm���w�����Ă���B |

|

���ɑ���͈͂̍ʼn����܂ō~�������ď�L�Ɠ����p�Ƀ_�C�A���Q�[�W�̐j�̎w�����m�F���悤�B

���ʑ���͈͂�

�@18.69mm�`20.00mm�`20.87mm �ł���

20.00mm�𒆐S�ɑO��0.70mm���x�̌덷��0.01mm�ȉ��ł��鎖���m�F���ꂽ�B

��͂�ŏ���y�эʼn����t�߂ł�0.01mm���x�̈��̌덷�����������A20.00mm��Z�l�̑���Q�[�W�Ƃ��Ă͓��ɖ��͂Ȃ����낤�B

����ȏ�̓R�}�̃e�[�p�[�����̊p�x���x�̒Nj����� |

|

�@�y�@���@���@�z

���ꂪ��������Z�l�Q�[�W�ł���B

�g������̗ǂ���i���o���܂����B

�����0.05mm���x�̔�ꖇ���c�������G�Ȕ������H���\�ɂȂ������A�s�xZ���̃o�b�N���b�V�����l�ʼn�����̂Ő��x�ێ����̊Ǘ����y�ɂȂ������B

�@�@�@�v�X�ŗL�邪���ӂ̎��掩�^

�@�@�@�@�����̂ł����Ⴂ�܂����`

�@�@�@�@�@�@�@�@�@�听���@!

�@�@�@�@�@�@�@�@�@�@�@�@�R(^o^)�� |

|

|

�NjL�ł��邪���ۂ̎g�p�ɓ��胏�[�N(�؍�ޗ�)�Ƀ_�C�A���E�Q�[�W�̗��ʂ������đ���덷���o�Ȃ��悤�Ƀp�C�v���t���ʒu����㑤�ɂ��Đv���Ă���B |

|

| �y ���ۂ̑���v���Z�X �z |

����ł͍��삵��Z�l�Q�[�W�̎g�p�ɂ��Ă̎��ۂ̃v���Z�X������ǂ��Ă������������܂��B

�����ł͏��S�҂̕����A������xmini-CNC�g�p�̒i���̕��K�Ƃ��ē����ł���悤�Ɋ�{�I�Ȏ�����������Ē����܂��̂Ő�y�����͏��ēǂݔ���������B

���ۂ̑���ł�NCVC�̎����O�a�E�E�E�E�Ƃ�Mach�̍H���Ƃ��F�X�ȋ@�\�ŊȒP�ɏo���鎖���L��܂����A�����܂ł��X�^���_�[�h(��{)�I�ɁE�ƁE�������Řb�͐i�߂����Ă��������܂��B

|

|

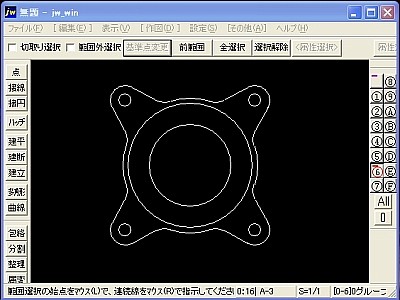

�@�yCAD�ɂ���}�z

��ʓI�ɂ́A�܂��ŏ���JWW�Ȃǂ�CAD���g���؍킵�������̌������k��1/1�ō�}���悤�B

���̎��̍�}�͌�ɍ폜���Ă��܂��\��Ȃ̂�[���C���[]�͌��̕��ɏ������ɂ��悤�B

����͉摜�̉E���ł��킩��悤��[���C���[��6]�ɗ�Ƃ��ĊȒP�ȃt�����W����}���Ă݂܂����B |

|

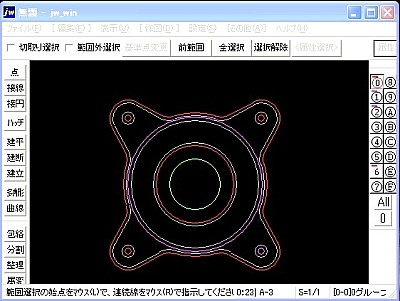

�@�y�c�[���p�X�̍�}�z

�����}�������̂���Ɏ��ۂ̐n��������(�ʏ̃c�[���E�p�X)���������ނ킯�ł����A���̎��\�ߐn���̒��a�����߂Ă����A���̔��a����CAD�̕����@�\�����g���ĊO�a�؍�ł���ΊO���ɓ��a�؍�ł���Γ����ɏ����Ă䂫�܂��B

����̗�ł̓�3.0mm�̃G���h�~�����g�p����\��ł��̂�1.5mm�̕����ŏ������݂܂��B

�����ŏd�v�Ȏ��͐؍���H�̐[���̈Ⴂ�ɂ�菑������[���C���[]���ď������ގ��ł��B

�؍��[��������H�قlj��H��������Ɏ����Ă���ق����ǂ��ł��傤�B

�܂�蔲���͍Ō�ɂ��܂��傤�B

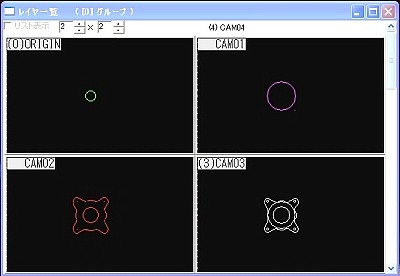

�������łĂ��Ă���[;���C���[]�ł������Ɋ��������}�ʃt�@�C�����n���sNCVC�t�ƌ����\�t�g�Ƃ̖�������܂��B

�����NCVC���ƃ��C���[���ꂵ�Ă������œ��ɐ؍팴�_�̎w���ɂ��Ă�[���C���[0]�ɁsORIGIN�t�Ɩ��O��t���Ă����Ɨǂ��ł��傤�B

���̎Q�l�摜��[ORIGIN]�ɐ؍팴�_��[CAM01]�ɏ��i�̐[�x��[CAM02]�ɊO�a�y�ь��̔�������}���Ă���܂��B

�X�㏑����������[CAM03]�͌�ō폜���܂��B |

|

|

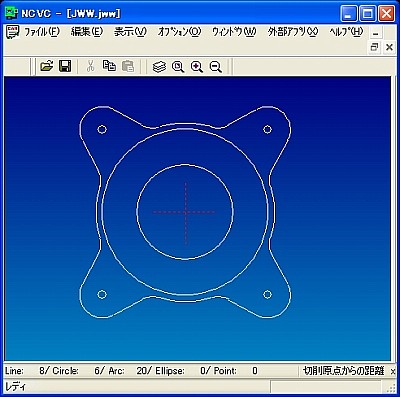

����ł͎��ɏ�L�ŏ������}�ʂɓK���ȃt�@�C������t���ēK���ȃz���_�[�Ⴕ���̓f�B�X�N�g�b�v���Ɉ�U�A�ۑ����܂��傤�B

�ۑ����ł��܂�����A�sNCVC�t�𗧂��グ����A�ۑ������}�ʃt�@�C����ǂݍ��܂��܂��傤�B

���ɖ�肪��������摜�̂悤�Ƀc�[���E�p�X����}���������A�\������܂��B |

|

�c�[���E�p�X���������}�ʃt�@�C����ǂݍ��߂܂�����A�؍���H�̃I�v�V�����Ő؍�p�����[�^�[�̐ݒ�����܂��B

�����ŏo�Ă����y�؍팴�_(G92)�z��Z�̒l���d�v�ɂȂ�܂��B

����(Z�l)��20.00mm�ɐݒ肵�܂��B

����(Z�l)�͈�ʓI�ɍD�݂Ō��߂ēs�x�����l���g�������K���Â����܂��傤�B

���̏ꍇ�͍��܂ł�10.00mm�ł��������삵��[Z�l�Q�[�W]�̑��蒆�S�l��20mm�ł����獡��͑S��20.00mm�Őݒ肷��悤�ɂ��Ă��܂��B

��̎��ۂ̉��H�̍ۂɂ́A�����Őݒ肵��Z�l�Ɠ����@(20.00mm)�̊Ԍ���n���ƍޗ��\�ʂƂ̊ԂɃQ�[�W���g���Đ��m�ɊJ���鎖�ɂȂ�܂��B

���ɍ��̒��f�ɂ���yR�_(R)�z�̒l�͎��ۂ̐؍풆�Ƀp�X�ƃp�X���ړ����鎞��Z��������ւ̓����̋����ł��B

���Ȃ킿���̐؍�|�C���g�Ɉړ����鎞�A���̗�̏ꍇ�͐n����5.0mm�㏸���Ĉړ�����Ƃ������ł��B |

|

�E�E�E�ƁA��������

�؍�p�����[�^�[�̐ݒ肪�I���܂�����NC�f�[�^�[�̐��������s����Ύ�����NC�R�[�h�������Ő�������܂��B

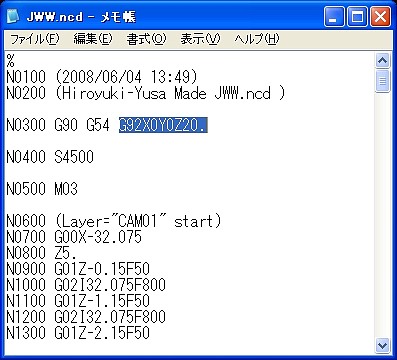

NCVC�ɂ���Ď����I�ɐ������ꂽ�R�[�h���m�[�g�E�p�b�g�Ȃǂɂ��e�L�X�g�E���[�h�ŊJ���Ă݂܂��傤�B

����A�ݒ肵��Z�̒l��NO300�s�ڂ�G92�̃R�[�h�̌��ɃZ�b�g����Ă���̂��킩��܂��B

G92�̃R�[�h�́A���̃v���O���������s����A���̍s�ɂ����猻�݂̐n���̐�[�ʒu���ȍ~�ɏ����ꂽ���W�Ƃ��čĔF�����Ȃ����ƌ����悤�Ȗ��߂ł��B

����̗�ł��ƍ�����ʒu��X=0,Y=0,Z=20�Ƃ��ĔF�����Ȃ����ƌ������ł��B

|

|

�܂������Ő������ꂽNC�R�[�h��NCVC�̉�ʏ�ő��ʓI�ɃV���~���[�V����������ۂ̃c�[���p�X���m�F���鎖���ȒP�ɂł��܂��B

���̒i�K�ō�}���̌�f���Ȃǂ��L��c�[���p�X���s���R�ɂȂ�܂��̂Ŕ����͗e�Ղł��B

�ܘ_�A�c�[���p�X�Ɉُ킪�������JWW-CAD�Œ������܂��B |

|

�E�E�E����Ȃ�ŁA��肭NC�R�[�h�̐������������܂�����(����͂��ł�)�ʏ�͌���CAD�f�[�^�[���ۑ�����Ă����ꏊ�Ɏ����I�Ɍ��̃t�@�C�������p�����Ď����ۑ�����܂��B

�@�@�@���̗�̂悤�Ɋg���q��[.ncd]�ƂȂ�܂��B |

|

�����܂ŁA�ł�����

���悢��Mach�œǂݍ��ݐ؍�J�n�ł���

����͕ʂ̃p�\�R���ō����NC�f�[�^�[��ǂݍ���ł̍�ƂƂ��܂��B

�����ŏd�v�Ȏ��̓V�X�e���̗����グ������

���R�A�܂��̓p�\�R�����ŏ��ɓd��ON�ŗ����グ�܂��B |

|

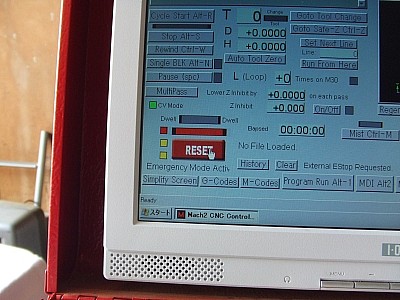

���Ɏg�p����[Mach]�𗧂��グ�܂��B

�@�@�@�摜�͎��̈��p��Mach2�ł��B |

|

Mach�̗����オ����m�F������AQUATTRO�̓d����ON����QUATTRO�𗧂��グ�܂��B

���̗����グ�̏�����Mach��QUATTRO�̈��S���u�ł���`���[�W�E�|���v�E�Z�[�t�e�B���̋@�\�ɂ��K�{�̏����ƂȂ�܂��B |

|

�e�V�X�e���́A���̓d��ON�̏�Ԃł́A�����X�e�[�s���O�E���[�^�[�͖����ł�������"�R�b�A�R�b"�Ȃǂ̉���������x�ł��傤�B

����Mach�̑����[RESET]�{�^����������

"�V���`"�ƌ����悤�ȉ����X�e�b�s���O�E���[�^�[���炵�n�߃��[�^�[�ɃX���[�v�d��(���[�^�[��~���̉�]�}���ׂ̈̓d��)�����ꏉ�߂ăR���g���[�����\�ƂȂ�܂��B |

|

��Ƃ̏K���Â��Ƃ��āA����ł͂܂��ŏ���

�z�[���{�^���������đS�����@�B���_(�}�V�����_/��Ό��_���̌ď̂�����܂�)�Ɉړ������܂��傤�B

�ʏ̃z�[�~���O�Ƃ������܂����A���̎��̈ړ����x��Mach�̃��[�^�[�E�`���[�j���O�Őݒ肵���ō����x(F�l)�Ƀz�[�~���O�ݒ�Őݒ肵���{��(%)�ňړ����܂��B

�@�B���_�ł̒�~�͌J��Ԃ����x���A�Č����̖ʂ���d�v�ł��̂Ń��~�b�g�X�C�b�`���̕����I�X�C�b�`���g�p���Ă���ꍇ�͋ɗ͒ᑬ�ړ��ɂȂ�悤�Ȑݒ肪�D�܂����Ǝv���܂��B |

|

��ʓI�ɂ́A�@�B�̂��̂悤�Ȉʒu�Ƀ��~�b�g�X�C�b�`�������͉摜��̂悤�Ƀt�H�g�E�}�C�N���Z���T�[�����t���Ă���Ǝv���܂��B

�A���X�e�[�W(�e�[�u��)�̃x�[�X���Ɏ��t���邩�e�[�u�����Ɏ��t���邩�ɂ���Ď��t���ʒu�͓��R�t�ɂȂ�܂��ˁB

���摜��Z���ɂ��ẮA���_�������t���X�g���[�N�̍ŏ㕔�ɂ��鎖�͍����I�ł͂���܂���̂Ń����^�b�`�ňʒu��ւ�����悤�ɂ��Ă���܂��B

�e���Ɏ��t���郊�~�b�g�X�C�b�`�ɂ��Ă͒ʏ�͑��u�̕ی�ׂ̈̃I�o�[�g���x���h�~���u�I�Ӗ��������傫���ł���mini-CNC�̏ꍇ�͋t�ɋ@�B���_(��Ό��_)�̎w��(�F��)�Ƃ̌��p�̃Z���T�[�Ɖ��߂�������������ǂ��Ǝv���܂��B

�܂��}�V�[���̏����Z�b�g�A�b�v�̎��Ɏ��{����Ă���Ǝv���܂����A�Œ[�̋@�B���_���琳����(Z����-����)�Ɉړ������A���̎��̃t���E�X�g���[�N���v��Mach�̃\�t�g�E�F�A�E���~�b�g�̐ݒ�ŁA���̃X�g���[�N������Ȃ����l��ݒ肳��Ă���Ǝv���܂��B

���̎��ɂ��e���̃I�[�o�[�E�g���x���̖h�~�Ƌ@�B���_�鎖���ł��Ă��܂��ˁB |

|

|

�z�[�~���O����������ƁA��ʓI�ɂ͍��摜�̂悤�Ƀe�[�u�����ō�/�Ŏ�O���^���Ɏ厲������悤�ɐݒ肵�܂��B

������ォ�猩��X-Y�̈�ʓI�ȍ��W��0-0�̈ʒu�ł��ˁB

�܂�Z�����ŏ㏸�ʒu�ƂȂ�܂��B

���̎��̋@�B���W��

�@�@�@X = 0�@�ŁA�ړ���[+]�����ւ̂ݗL���ł�

�@�@�@Y = 0�@�ŁA�ړ���[+]�����ւ̂ݗL���ł�

�@�@�@Z = 0�@�ŁA�ړ���[-]�����ւ̂ݗL���ł� |

|

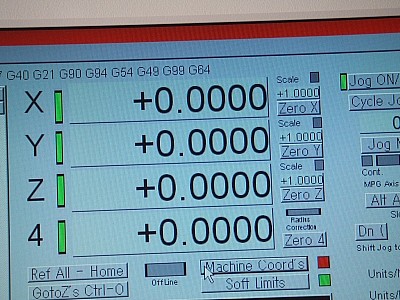

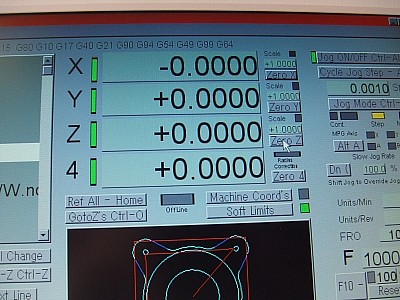

�܂��A�z�[�~���O�����������Mach��MacmeCoord's�J�E���^�[�\���͑S�Ă����Z�b�g&�[���E�Z�b�g���ꓖ�R�\�����S"0"�\���ƂȂ�܂��B

���ۂ̃v���O�����^�]�͉��H���W�ʼn��H���_����Ƃ��ē��삷��킯�ł����A���̋@�B���W�̋@�B���_�͓����ŏ�ɗL���ɂȂ��Ă���v���O��������H���_��ύX���Ă��V�X�e���̓d����OFF����Ȃ�����ێ�����Ă��܂��B |

|

���Ƀe�[�u���̓K���Ȉʒu�ɐ؍�ޗ����Œ肵����ɃR���g���[���[��[��][��][��][��]�{�^���𑀍삵�؍�ޗ��ɒu������(��ɂ�����)���H���_(�v���O�������_)�̈ʒu�Ɏ厲���ړ������܂��B

��ʓI�ɂ͐؍�ޗ��̍��������ޗ��̒��S�ɐݒ肷��悤�ł����A���H�̔�蓙�̏�������A�K���������H���_���؍�ޗ��͈͓̔��ɐݒ肵�Ȃ���Ȃ�Ȃ��Ƃ͌���܂���B

�������A���̐ݒ��CAD�̍�}�i�K�Ō��肵�A����ɏ]���A�����m�ɏ]��Ȃ���Ȃ�܂���B

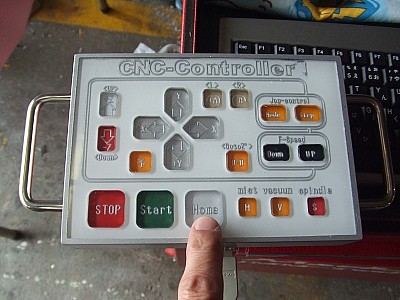

�܂���Ƃ��Ď����CNC�R���g���[���[���g�p���Ă��܂������삪�ʓ|�łȂ���p�\�R���̃L�[�{�[�h�ő��삵�Ă��\���܂���B |

|

�@�y �]���̕��@ �z

���ɂ��悢��Z���A�܂�Z�l�̐ݒ�ɓ���킯�ł������܂ł͍��摜�̂悤�ɐ^�J�̊ۖ_��n���̉��œ]�����n�̈����|����̊��G�ɗ����Č��߂Ă��܂����B

�A�����x�̗ǂ���10.000mm�̊ۖ_�͂Ȃ��Ȃ��������ۂɂ�0.05mm�����a�Ȃ̂ŕs���m�����m��܂���Mach�̃J�E���^�[�����Ȃ���0.05mm�̕�����Ă��܂����B

���̂����́A�ǂ����Ă��������㏸�����Ȃ���Ȃ�Ȃ��̂ł���Mach�̃X�P�[���J�E���^�[�͑����Βl�ł͂Ȃ����_����l�ׂ̈ɁAZ���̃o�b�N���b�V�ɋ��ꂪ���ł��ŕs���m�ł��B |

|

�@�yZ�l�Q�[�W�̓o��z

���琻�삵��[Z�l�Q�[�W]�����悢��g���܂��B

����͂������ĊȒP�A����ΓI�ȑ���l�ł����琳�m�ɐ��l���y�ъm���ȕ���ł��܂��B

��ƂƂ��ẮA�n���̉��ɍZ������[Z�l�Q�[�W]��u��CNC�R���g���[���[��Z�����~�̃{�^����"�`�����A�`����"�Ɖ����čs���A�ۂǂ��Ƃ���ň�U�~�߂܂��B

���̎��ł������~�����������ꍇ�̓R���g���[���[��[Mode]�{�^���������[�A���ړ����[�h]�ʼn��~�����܂��B

�㏸���A�����̈ړ��������ł����A���̃��[�h�̏ꍇ�͈ړ������̃{�^���������Ă���Ԃ͘A���ňړ����Ă���܂��B

�b�͌��ɖ߂�A���x�ǂ��Ƃ���܂Őn�������܂�����ēx[Mode]�{�^���������[Step���[�h]�ɐ�ւ�[Step]�{�^����"�`�����A�`����"�Ɖ����ăW���O���[�h�̃X�e�b�v����ʂ����肵�܂��B

��ʓI�ɂ́A�܂���0.1mm���x���珉�߂ăX�e�b�v�P�ʂ����X�ɏ��������čs���̂��ǂ��ł��傤�B

���ۂ̎��p�ŏ��X�e�b�v�P�ʂ�0.001mm�ł��ˁB

�X�e�b�v�ʂ�ݒ肵�������Ɠ��l��CNC�R���g���[���[��Z�����~�̃{�^����"�`�����A�`����"�Ɖ����Đn���[Z�l�Q�[�W]�̑���ʂɓ��ĂĂ䂫�܂��B

Z��������ɃX�e�b�v���肵�čs���ƁA����Z�b�g�����W���O���[�h�̃X�e�b�v����ʂł���0.01mm����[Z�l�Q�[�W]�Ɏ��t����ꂽ�_�C�A���E�Q�[�W�̐j�͊m���ɐU��čs���܂��B

���xNCVC�̐؍�p�����[�^�[�Őݒ肵���l�Ɠ���20.00mm�ɂȂ�悤�ɏ㏸�A���~���J��Ԃ��l���o���܂��B

������ʓI�ȃ}�V�[���ł́A[Z�l�Q�[�W]���g�p���鎖�ɂ��A���̋@�B���L��Z���̃o�b�N���b�V�𐔒l�I�������I�Ɋ����鎖���ł���ł��傤�B

�������A���̎��͋@�B�̐�����������Ȃ����ł��̂ŁA��肠�����͎��ۂ̉��H��Ԃ�z�肵�āA��͂肱���͉��~�����ăs�b�^��20.00mm�ɂȂ�悤�ɃZ�b�g���܂��傤�B

�܂��蔲���Ȃǂ̐؍�����Ƃ��đz�肵�Ă����؍�ޗ��̌����Ǝ��ۂ̌����ɑ��Ⴊ���鎖�͓��풃�ю��ł��傤�B

6.0mm�̃A�N�����ƈꌾ�Ō����Ă��A����͋K�i�̌ď̂ł����Ď��ۂ̌����͐������[�J�[�ⓙ���ɂ��獷���ʂł��傤�B

��ʓI�ɂ͌ď̂�蔖�ڂ�������������܂���B

���̏ꍇ�A�ŏ��̑z��ǂ���̌����̂܂܂�Z�l���ޗ��\�ʂƐn��̊ԂɃZ�b�g�����ꍇ�A���H�����i�̐��@���x��������͖̂ܘ_�̎��A�ň��e�[�u���܂Ő؍킵�Ă��܂����ɂȂ�B

�䂦�ɐ؍�ޗ����e�[�u���ɌŒ肷��O�Ɉ�U�A�������v����Z�l�̃Z�b�g���ɁA����[Z�l�Q�[�W]�𗊂�ɕ����K�v������B |

|

|

|

|

|

�y:�Q�[�W�̎��O���z

Z�l�̃Z�b�g������������Q�[�W�����O���킯�ł��������ĕs�p�ӂɈ��������Ȃ������d�v�ł��B

�n�������t���Ȃ��ׂɐ^�J�ō���Ă��鑪��ʂ�n���ŏ����Ă��܂�����ł���B

�K������ʂ��w�ʼn��������Đn���̓�����O���Ă���Q�[�W�����O���K�������悤�B |

|

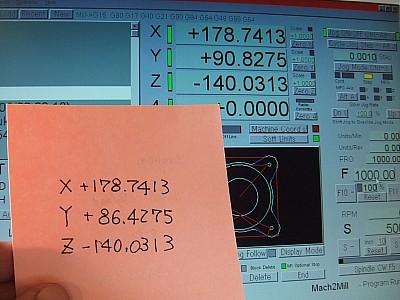

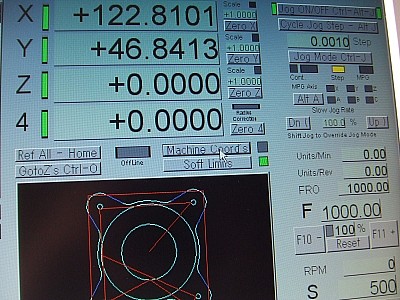

��L��Z�l�̃Z�b�g�͊��������킯�ł����A�K���Ƃ��āA�����ň�U�AMach�̃J�E���^�[��MacmeCoord's�ɐ�ւ��Č��݂̃��[�N���_���@�B���_�̍��W��́A�ǂ̈ʒu�ł��邩���������Ă����܂��傤�B

���̂悤�Ȓi�����K���t�����Ă����ΐ؍풆�̒E����R���Z���g�����ɂ���d���̕s���̃g���u���ɂ����Ă��G�}�[�W�F���V�E�X�g�b�v��������������菜������A�ēx�z�[�~���O����Mach�̃J�E���^�[�𗊂�ɓ����̉��H���_�ɐn�����ړ��������H���_��e�ՂɍČ����鎖���\�ł���ޗ��ʂɂ��鎖��h���܂��B |

|

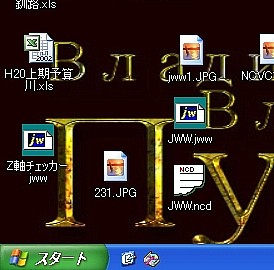

�]�k�ł������̏ꍇ�A��}��NC�R�[�h�̐����ɂ��Ă̓m�[�g�p�\�R�������g������̍�ƂƂ�

���ۂ̉��H�ɂ����Ă̓K���[�W��Mach�����������p�\�R���ɑ���̖���LAN�����摜�̂悤�Ƀ������[�E�X�e�B�N�Ńf�[�^�[���n���Ă��܂��B |

|

��L�̈�A�̑���ɂ����H���_�̕����I�Z�b�g���������܂����玟��Mach�̕\�����W�J�E���^�[��[MacmeCoord's]�{�^���������ĉ��H���W(���[�N���W)�n�ɐ�ւ��S�����[���E�Z�b�g�v���܂��B

���ۂɂ�NCVC�ɂ�莩���������ꂽ�R�[�h�ɂ͏�q�̂悤��[G92]�̎w�߂������}������v���O�����E�X�^�[�g�Ɠ����ɃJ�E���^�[��X=0,Y=0,Z=20�Ƃ��Ď����I�Ƀ��Z�b�g&�Z�b�g�����킯�Ŗ��ʂȑ���Ɏv���܂����A��{����Ƃ��āA�J�E���^�["�[��"���Z�b�g�͏K���Â����Ă����ׂ��ł��傤�B |

|

|

�����܂ŁA�ł���Ό��[Start]�{�^�������������Ŏ����v���O�����؍�́A�n�܂�ł��B

�@�@�@�@�@�@(^�B^)�@�߂ł����A�߂ł����B |

|

�@�@�@�@�@�@�@�@�ƁE�������ō���̓��W�́A�����ɗ����܂����ł��傤���@?

���̕ӂ̑�����Ƃ͏������X�̊���ƍD�݂ɂ��獷���ʂł��傤����荇�����A����Ȏ������Ă���z������E�E�E�E�݂����Ȏ��Ł@�@m(__)m

���A���������ɂ��A�}�`���A�Ȏ҂Ő��������̕\�����ɕs�K�܂��͕s�\���ȓ_������܂����炲������B�@�@���₩�ɒ����\���グ�܂��B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@������Ō�܂ł̏ΓǁA���肪�Ƃ��������܂����B�@�@�R(^o^)��

|

|

|

|