|

|

| [コーヒー・ブレイク] も終わった事ですし、それでは ご紹介を続けましょうか (^。^) | |

|

|

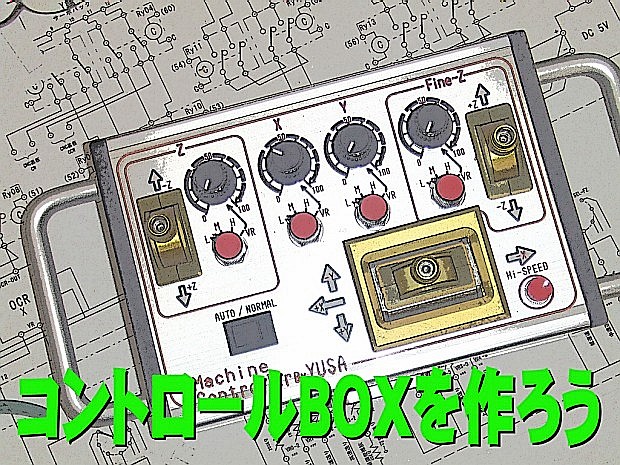

| 【コントローラを作ろう】 コントローラー(操作BOX)を作りましょう。 今回はパワーフィード(電動駆動)専用のコントローラーを作ります。 『あれっ? 何故CNCと共用のコントローラーを作らないの ? 』って思われる方もいらっしゃると思いますが、本機については前述しましたようにパワーフィード付きフライスとしての使用が多い為に[手パ]とか何だとかを付けたCNC用コントローラーよりフライスとして操作する時に直感的に操作できる物の方が使いやすい事が一つの理由であり、またCNC動作時に板厚や切り込み条件を誤って『あっ~、もう少しテーブル(Z軸ニー)を下げたい/上げたい』って時にCNC動作とは別にニーを上下微調させる為には別のコントローラーにした方が利点が多い為です。 それと最大の理由は、これからコツコツとCNC化してゆく中で操作を完全CNC用にしてしまうと自機の部品作り等で自機を稼動させる時にPCを立ち上げてMachの支配下で作業をすると言うのは非常に操作性が悪いからです。 いわゆるCNC作業の時はCNC操作、フライス作業の時はパワーフィード操作・と・言った具合に別個にも、同時にも操作を切り分けて出来る方が最終的に汎用性と便利性があるからです。 |

|

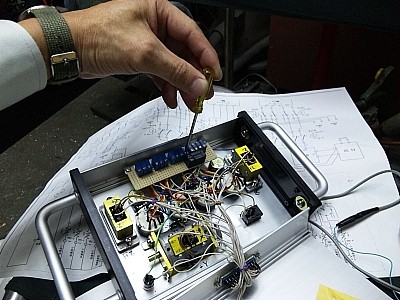

【まずは図面を書こう ! 】 何事も[段取り]・・・・だ・ん・ど・り・・・・・段取りです (^。^) ミス無く順調に進める為には、やはり電気(制御)廻りも図面化しましょう。 希望する動作/操作を念頭に配線図やシーケンス・・・・若しくは実体配線図等に纏めましょう。 どちらかと言うと私の場合あまり得意な分野ではありませんので・・・・・悪しからず (^^ゞ とは言え、取りあえずは機械図面以上に稚拙で汚い図面ですが下に置いておきますので、ご笑覧頂ける方はダウンロードして下さい。 フライス改造図面 [制御編]→ * 後に[sec(鈴木)さん]から、お電話をいただき信号(パルス)の入れ方が江戸時代的とのご指摘をいただき改造を検討中なんです・・・・・・・世界スタンダードにします。 (^^ゞ |

|

|

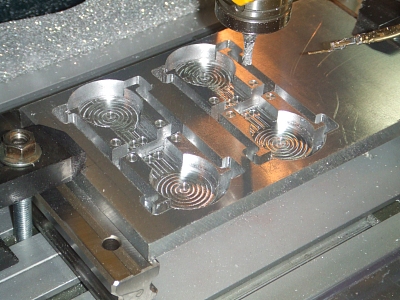

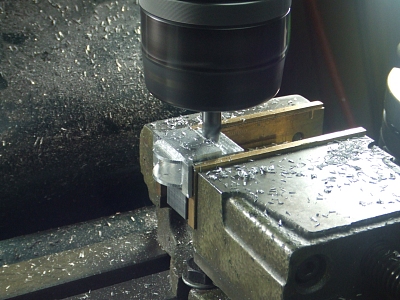

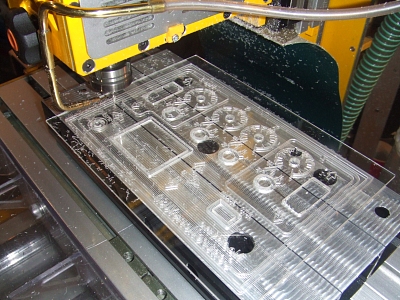

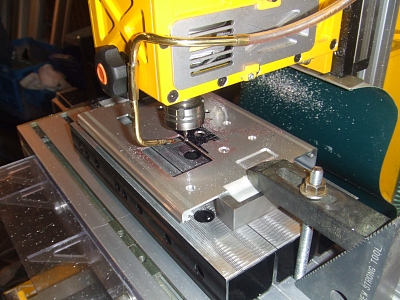

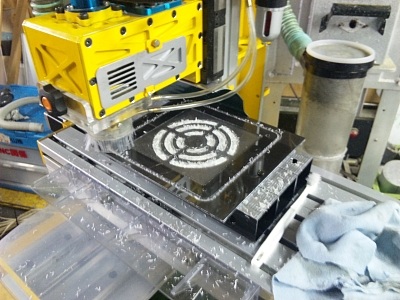

【コントロールスイッチを作ろう】 それではCAD図面を基にコントロールスイッチのカバー部分をアルミ板から削りだして作りましょう。 2つ割りを3組作りますので同じ物6個を一枚の板からCNCを使って削りだしましょう。 何と言っても、この手の加工はCNCですね。 多分フライスの手動加工でしたら、きっと100倍の段取りと時間がかかるでしょう。 但し、全てCNCで加工するのも愚の骨頂です。 単純な加工はフライスで追加工する方が合理的ですね。 ネジ穴加工などもCNCではマーキングに留めておいてボール盤で追加工した方が作業は早いですね。 ここで苦言です YUSAいわく『CNCは万能でも無ければ全てでも無い ! 』 問題は・・・使い方 ! (^.^) |

|

|

|

|

|

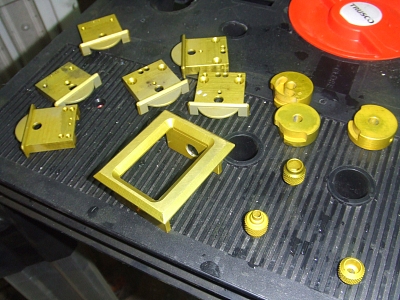

【アルマイト加工】 やはり出来上がった部品類はアルマイト加工をしなくちゃ (^.^) 何故かと言うとコントロールスイッチ等いつも手で操作する部分はアルミの地肌ですと私の[白魚]のような指が・・・・黒く汚れてしまっちゃうからです・・・(^^ゞ アルマイト加工の仕方については別【特集】で、ご紹介していますので こちら をご参照下さい。 |

|

アルマイト加工で忘れてはいけないのが、お約束事の[着色]です。 今回は私の得意技の一つ[ティーパック着色]です。 が・・・何と言った事は無い[お茶]で煮込むだけです (^^ゞ |

|

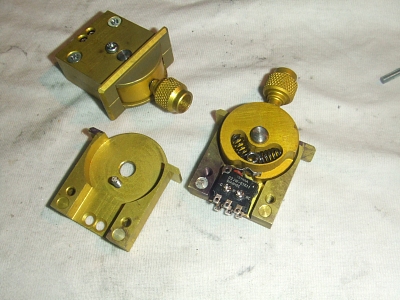

はぁ~い ! 見事に煮込んだ(着色した)部品はゴールドに輝きます。 決して[黄土色]とか[ウ○コ色]とは呼びません。 綺麗な・・・・ゴールド です。 ヽ(^。^)ノ |

|

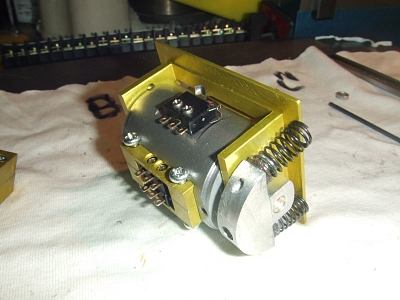

それでは各部品が完成しましたのでコントロールスイッチを組み立てましょう。 構造はアップした図面や左画像でお分かり頂ける様な、いたってシンプルなモノレバータイプです。 レバーの操作により中に組み入れたマイクロスイッチをON/OFFさせるだけのものです。 当所はボリュームを組み込み動作角度により速度を可変する事も検討しましたが長い切削の時の操作勝手や切削目(クロスハッチ)が安定しないと加工品の見栄えが悪いという事から、この方法に決定しました。 |

|

これはY軸用のケースにX軸のコントロールスイッチを取り付けXとYのコントロールレバーを[ジョイスティック]風な機構にします。 |

|

完成したX/Y軸コントロール用レバースイッチです。 |

|

各軸 X/Y軸用、Z軸(ニー上下)用、ファインZ軸(主軸上下)用のコントロールレバースイッチです。 しつこいですが・・・・・ 光り輝いている各スイッチの色は 決して[黄土色]とか[ウ○コ色]とは呼びません。 綺麗な・・・・ゴールド です。 ヽ(^。^)ノ |

|

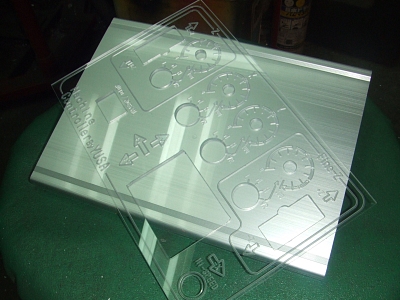

それでは、いよいよレバースイッチも完成した事ですのでケースを作りましょう。 ケース事態は[タカチ]の市販品を使います。 ただ、それだけでは・いくら文字を彫り込んでも野暮ったいので表面プレートをアクリル板から切り出します。 勿論・CNCによる加工ですが最初はΦ0.5mmのエンドミルで文字やライン等を切削掘り込みさせます。 次に一旦刃物をΦ3.0mmのエンドミルに交換して抜き部分の加工をしましょう。 綺麗に仕上がりました ヽ(^。^)ノ |

|

|

|

市販のアルミケースに合わせて見て寸法等を確認します。 次にアルミケースをCNCにセットし先程アクリル板を加工した時のNCデーターから[文字部分]のデーター等を取り除いた抜き部分だけのNCデーターで部品取り付け部分の窓の抜き加工を行います。 |

|

|

|

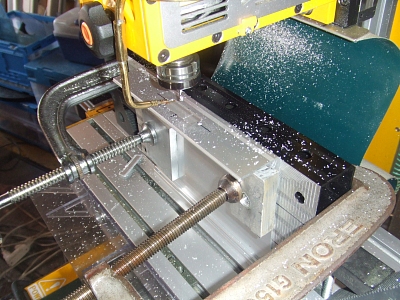

ケース側面もケーブル接続用のコネクター取り付け窓の抜き加工も施しましょう。 今回は配線本数も多いのでプリンター接続等に使われている[D-SUB 25ピン]のコネクターを取り付ける予定です。 相手ワークをテーブルに固定する為にはアルミフレーム等を立ててイケールの替わりにして固定し、それにバイスでワークを固定して加工しましょう。 |

|

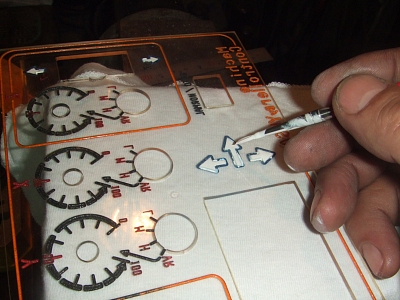

さて、次の作業は先程綺麗に切削できました表面プレートに[墨入れ]をしましょう。 ここで大事な事は一旦切削した溝部分を歯ブラシなどで綺麗に溝の中をクリーニングしておく事です。 そもそも文字類は[裏文字]で切削していますので[墨入れ]はプレートの裏から入れるかたちになります。 [面相筆]にラッカーを含ませ丁寧に彫り込み部分に入れて(溝に塗って)いきます。 ただし、あまり慎重になる事はありません。 はみ出した部分は、ある程度乾いた段階でシンナーを含ませたウエスで拭き取れば良いだけです。 表示を強調したい部分等は違う色を重ね塗りすると良いでしょう。 |

|

完成した表面プレートをアルミケースに乗せ各スイッチを嵌め込めば、大よそ完成です。 自分で言うのも何ですが・・・・・なかなかのデザインでしょ~ (^.^) 全くの余談ですが・・・・私・・・・[油絵]も書くんですよ・・・ 意外・・・・・かなっ (^^ゞ な・もんで・・・下半身も含め[筆使い]は上手なんです と・・言う・・・オチです。 (^^ゞ |

|

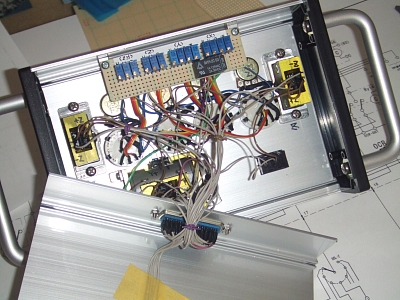

我ながら汚い配線ですが、取り合えず図面通りに配線は完了です。 簡単に説明しますと、このコントローラーはパワーフィード操作の時にACサーボのドライバーに外部から入れるパルスを発生させる[オシレーター]の周波数設定用の抵抗値を可変させレバースイッチによりACサーボのドライバーの入力端子を変えよう~っうカラクリなんです。 |

|

これは制御盤とケーブルで接続する為のコネクターです。 上述しましたように[D-SUB 25ピン]のコネクターなんですが・・・・・コネクターは何処でも売っているんですが意外と・・・取り付け用の専用ネジが売っておらずWebでの親友の[ジェームスさん]に送っていただきました。 何分にも北海道は[IT過疎地域]なもんで・・・・(^^ゞ ところで接続にプリンター・ケーブルを使うってのは名案と思っています。 多芯ですしシールドもされており適当な長さの物が完成品で売っていますので。 |

|

【操作説明】 ここで、ちょっとコントローラー(操作箱)の操作説明をしましょう。 左画像で分かるように、このレバーを左右に倒せばフライス盤のテーブルは左右に(X軸方向)動きます。 このレーバー操作は制御盤の操作切り替えで[CNC]を選択した時は、このコントローラーでの操作は無効となります。 |

|

同じように上下させればフライス盤のテーブルは前後に(Y軸方向に)動きます。 上の説明と同じくこのレーバー操作は制御盤の操作切り替えで[CNC]を選択した時は、このコントローラーでの操作無効となります。 |

|

左上のレバーを上下させればテーブルはニーごと上下(Z軸方向)に上昇/下降します。 このレーバー操作は制御盤の操作切り替えで[CNC]を選択した場合でも操作は有効でCNCで切削中でもテーブル(ニー)を上昇及下降させる事ができます。 |

|

右上の、このレバースイッチを上下させると主軸(スピンドル)は下降/上昇しZ軸のファイン送りとなります。 CNC操作の場合、この主軸送りがZ軸となりますのでこのレーバー操作は制御盤の操作切り替えで[CNC]を選択した時は各X軸、Y軸同様に、このコントローラーでの操作は無効となります。 |

|

コントローラー表面に各軸分の4ポジション・セレクタースイッチを取り付けます、これは各レバーを操作した時の送りの速度を切り替えるようにします。 L = 極低速送り(フライスカッター等を使用する時) M = 中速送り(Φ12mm以上の太径エンドミル) H = 高速送り (上記以下の細径エンドミル) VR = 0~100%可変速送り で・セレクトスイッチでVRを選択した時に上のボリュームで任意の速度に設定できるようにします。 但しL,M,Hについてはケース内部の可変抵抗器の調整で任意に設定可能にしてあります) |

|

これは、[ハイ・スピード]ボタンです。 このボタンを押している時だけセレクタースイッチが、どのポジションにあっても全速送りになります。 いわゆる一方向切削の時にいちいちセレクターを切り替えなくとも切削送りはゆっくり送り、戻す時は高速で戻したいって時に使えば便利でしょう。 |

|

この[AUTO/NORMAL]の切り替えスイッチがAUTOになっている時は各操作レバースイッチを同一方向に1秒以上倒し続けるとレバーから指を離しても送りを続ける・と・言ったパワーフィードの便利な自動送りの機能選択スイッチです。 自動送りが解除される条件は限界動作規制用のリミットスイッチが押されるか・・・若しくはデジタルスケールからの任意設定位置の信号が入るか、レバースイッチが送り方向と逆に倒されるかで停止します。 勿論・この機能選択スイッチがNORMALに切り替えられたり非常停止ボタンが押されても同様に停止します。 |

|

|

|

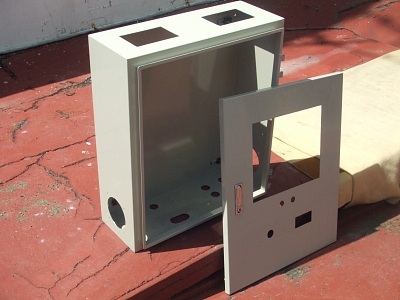

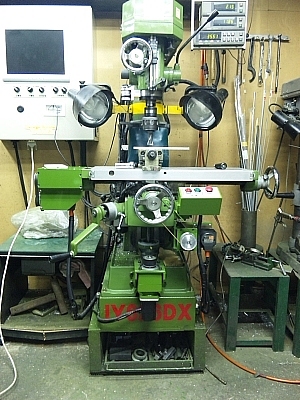

【レイアウトを考えよう】 それでは、まず盤のレイアウトを考えましょう。 設置するスペースの制約もなく新たに新品のBOXを購入するのであれば何も悩む事は無いのですが・・・・・ 今回は不要になった中古のBOXを使用しますのでレイアウトをシッカリと検討します。 今回使用するBOXの寸法は [巾]600mm×[高さ]700mm×[奥行]250mmです 盤面に液晶モニターを取り付ける予定ですので、単純な平面レイアウトだけでは無く高さ的な事も考慮する為に蓋を外したBOXに各構成部品を実際に並べて見ましょう。 この段階で、大よその内部配線の取り回し等もイメージしてみましょう。 |

|

各構成部品の位置が決まりましたら一旦BOXから鉄製の中板(ベース)ごとBOXから取り出しましょう。 取り出しましたら各構成部品の取り付け用ビス穴等を実際の穴を定規にしてサインペンなどでベースに写しましょう。 私の場合は加工後簡単に拭き取る事ができるように、サインペンでは無く一般的な[赤色鉛筆]を使っています。 |

|

【取り付けビス穴の加工】 先程、写し取ったビス穴のマーキングの中心にポンチを打ちドリルで下穴を開けましょう。 一般的な盤実装器具(各構成部品)の取り付けはM4が多いようですね。 今回のような雑物のネジ穴の場合はM4ですからΦ3.5mm程度の大きめで良いでしょう。 後のタッピングが楽です (^^ゞ 下穴が開きましたらYUSAの三種の神器の一つ[コードレス・ドライバードリル]にM4のタップを銜えさせ・・後はドンドン・・タップを立てて行きます。 |

|

|

|

パソコンの固定金具等も含め、大よその構成部品の取り付けは終わりました。 結構な重量です・・・・BOXも含めると一人で持てるかナぁ~ (ーー;) |

|

【盤の穴加工をしよう】 それでは盤(BOX)の穴加工をしましょう。 スイッチの取り付け穴等は[ホール・ソー]で簡単に加工ができますね。 モニター等の大きな穴は[ジグソー]が便利でしょう。 但し、ジグソーで加工する場合は鋸歯の上下運動でベースがワークを叩きますので必ずジグソーのベースが接触する相手側には[ガムテープ]などを貼り付けて養生しておく事をお奨めします。 で・無いと・・・せっかくの焼付け塗装の表面が傷だらけになってしまいます。 (^^ゞ |

|

【盤内部の冷却を考えよう】 さすがに、いくら大きな盤と言えども、中にACサーボのドライバー(アンプ)が3~4台も入り、オマケにパソコンが入りますので換気を良くしないと盤の中は南国と言うより灼熱地獄になる事が予測されますので盤の下側の両側面にΦ150mmのDCファンを取り付けましょう。 取り付け位置は内部の流通を考えますと、ご存知のように暖かい空気は自然対流で上がりますので吸気位置を間違えると内部に[デッド・スポット]ができ上手く対流してくれなくなりますので注意が必要です。 |

|

盤内部はパソコン等の繊細な機器が収納されていますので吸気ファンで作業場内の金属粉を吸い込んだのでは、ひとたまりも有りません。 CNC加工で3mm程度のポリカーボネート板から[吸気フイルターの枠]を切り抜いて作りましょう。 これは2枚を一組として使い間に[キッチンのレンジフードに使うフイルター]を挟み込んで取り付けましょう。 |

|

4本のビスで固定すればOKです (^。^) |

|

いくら大型のDCファンを2個取り付けた・・・と・言っても・・・ 空気の抜け口が無ければ内部の換気は出来ません。 ファンの取り付け位置と同様に内部の効率良い排風を考えると、やはり最上部に[ベンチレーター]を取り付けるのがBestでしょう。 こちらのベンチレーターも吸気側と同様にCNCで切り抜いて作りましょう。 こちら側は排風側なので塵を吸い込む事はあまり考えられないのですが念の為に吸引側と同じようにフイルターを挟み込んで取り付けましょう。 フイルターを貼り付けておいてベンチレーターをビスで固定した後にカッター等の刃物で周囲を切れば綺麗にできるでしょう。 [キッチンのレンジフードに使うフイルター]はホームセンターで60cm×60cm程度の物が数枚入って約\500程度でした。 |

|

|

|

【パソコンの改造】 Machを常駐させるパソコンも盤の中に収容するわけですが・・・パソコンの立ち上げに、いちいち盤の蓋を開閉しなければならない・・・って言うのも・・・・私のプライドが許しませんので・・・ パソコンを改造しちゃいましょう (^。^) 改造と言っても、何の事は無く、電源スイッチを外付けにするだけです。 全面のカバーを取り外し中の[タクト・スイッチ]と[状態表示用LED]の線をパラレルに引き出すだけです。 今回の場合は4芯程度でOKですので、要らなくなったUSBケーブルを使用しての配線です。 既存のスイッチは後々の事を考えて残しておきましょう。 |

|

|

|

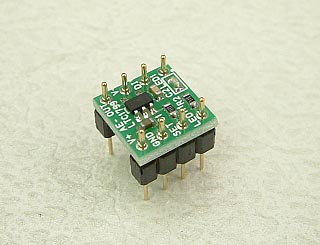

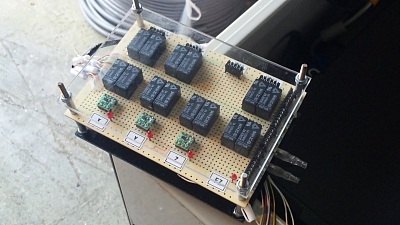

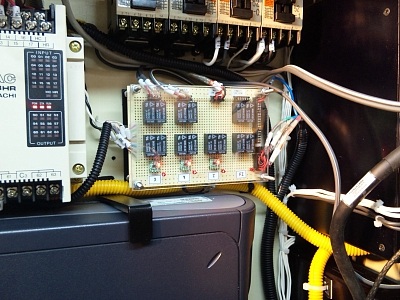

実際の運転に当っては[CNC]動作の時はパソコンに常駐の[Mach2]から必要なパルスは送出されますが[パワーフィード]操作の時は適時、各軸個別に[送り速度に必要な周波数]のパルスをACサーボのドライバーに入力する必要があります。 ・・・の・・で・・・今回も[秋月通商]のリーズナブル(\600)なオシレーターを各軸分揃えましょ。 これは、この切手1枚より小さなモジュールでDC5Vの電源を加えて外付けするボリュームの抵抗値を可変する事により 1KHz~30MHzの範囲で出力パルスを可変できる優れ物です。 [ LTC1799モジュール ] すなわち今回は、このモジュールの周波数設定抵抗器をコントローラーに何種類か取り付けてコントローラーのセレクトスイッチで切り替えようと言う魂胆です。 取りあえずオシレーターと正転/逆転の切り替え、及び信号入力のオシレーター/パソコン(Mach2)を切り替える為の各DC5Vリレーを一纏めにしてリレー基板を作りましょう。 リレーの操作信号は後々にロジックを簡単に変更できるようにコントローラーからの信号を一旦PLCで受けてPLCのプログラムの条件(論理)により動作させるようにしましょう。 |

|

|

|

取り合えず制御盤の蓋(扉)の方も15インチの液晶モニターを嵌め込み、盤面のスイッチ関係も配線を済ませましょう。 この扉は取り外す事もありますのでリジットな配線ではなく必ず中間にコネクターを入れ後々扉だけを簡単に外せるようにしておきましょう。 ここで内部配線をするに当って注意する事はノイズの誘導などを防止する意味で、主電源であるAC100Vラインと微弱なパルス信号等の弱電ラインは極力離した配線をするか、若しくはルートを変えて配線する事です。 また双方が近接する場合は盤内であっても微弱信号ラインは必ずシールドケーブルを使う事です。 |

|

一応、内部配線が終わりましたので扉を閉めて扉廻りの配線の干渉やモニターと内部部品の干渉等をチェックしておきましょう。 |

|

盤面に取り付けたパソコンの電源スイッチです。 他にも盤外からのアプリケーションの接続用に[USB]のコネクターを2個ほど付けて置きました。 パソコンの起動は勿論このスイッチを押せば立ち上がり[Windows]の[スタートアップ]に登録した[Mach2]が自動で立ち上がるように設定しておきましょう。 それと忘れてはいけない事が同じく[Windows]の設定で[電源オプションのプロパティ]で[コンピューターの電源ボタンをおしたとき(E)]の設定を[シャットダウン]に設定しておく事です。 そうすればパソコンを停止する時に画面操作せずに、このボタンを押すだけで正常に終了する事ができる・・・・ハズです (^^ゞ |

|

【制御盤の取り付けをしよう】 それでは、完成した制御盤を壁に取り付けましょう。 私が右利きである為に加工中の立ち位置から実機の向かって左側の方が見やすい事と・・・・・ 大きな理由は・・・・その場所しか空いていなかった・・っう~事で、この場所に決定です。 (^^ゞ 取りあえずは水準器で水平を出して壁にM12のアンカーを打ち込みましょう。 私のガレージは半地下なもので壁は200mmの鉄筋コンクリートの内側に25mmの断熱材(スタイロフォーム)と石膏ボードを貼った構造ですのでアンカーは100mm程度の長目の物を用意しました。 |

|

|

|

BOX全部は重量的に一人では取り付けれませんので中身と蓋を取り除いた状態でBOXのみを先程のアンカーに引っ掛ける要領で取り付けアンカーのナットを締め込めばOKです。 |

|

それでは次に構成部品を取り付けた[中板(ベース)]をBOXの中に取り付けましょう。 まだ重たいのでパソコンは別に取り付ける事にしましょう。 |

|

それでは制御盤の扉を取り付けましょう。 各配線は別記のように中間でコネクター接続にしてありますので単純にコネクターを接続してゆくだけです。 パソコンの電源スイッチもUSBケーブルを流用した物をコネクターに差し込んでおきましょう。 まだ各スイッチ類にネームプレートを取り付けていませんのでマスキングテープにマジックで書いて貼り付けておきましょうか。 |

|

パソコンも実装し主だった構成部品の取り付けが終わりましたら液晶モニター付きの扉を取り付け各コネクターの接続を行い。 PLC(日立の旧型シーケンサー)に専用プログラマーを接続しシーケンスをPLC本体に書き込みましょう。 |

|

個別に作っておいた各パルス等を切り替えるDC5Vのリレー基板への配線も忘れずに行います。 |

|

【動作確認をしよう】 各配線も終わりPLCのプログラムも入れたので、それではコントローラー(操作箱)をD-SUB25ピンのプリンターケーブルで接続し各軸の動作や切り替えをチェックしましょう。 まぁ~この時点では取り合えず動けば良いって事で・・・・(^^ゞ 動作のロジック(論理)は後で接続ケーブルの差し替えやPLCのプログラム変更で如何様にもなりますので単に動作確認だけしておきます。 ・・・・・つぅ~か・・・・ちょっと我慢できずに動かしたくなっただけなんですがぁ~ (^^ゞ |

|

【ネーム・プレート】 制御盤も綺麗に仕上がりましたので、せっかくですからカッコ良い[ネーム・プレート]を作って貼り付けましょう ヽ(^。^)ノ 2mmのアクリル板に得意のCNC[裏文字切削]です。 刃物はΦ1.0mmのボールエンドミルで良いでしょう。 |

|

いつもの様に切削面からラッカーで[墨入れ](着色)をしましょう。 今回は、チョット・・・・色鮮やかに作りましょう。 |

|

貼り付けると・・・・こんな感じになりました。 なかなかのセンス・・・・で・しょぉ~ ヽ(^。^)ノ |

|

[Garage Builder YUSA]のエンブレムも取り付けてみました。 (^^ゞ |

|

各スイッチにもプレートを付けましょう。 左から [主電源]スイッチ (PC電源を除く) [PC電源]スイッチ [CNC/Normal(パワーフィード)]切り替えスイッチ [左作業用照明]スイッチ [右作業用照明]スイッチ |

|

これで今回の①ステップは見事完了です。 なかなかの本職が作ったような素晴らしい出来栄えでしょ~ ヽ(^。^)ノ |

|

|

|

【試運転をしよう】 制御盤も出来た事ですし、それでは早速 試運転をしましょう。 X軸の送りもY軸送りも順調そのものですね。 Z軸も軽やかにニーが上下してくれちゃいますね。 これは便利だぞぉ~ ヽ(^。^)ノ 順調に動作したからOKと言うわけにはいきませんね。 実際の各軸の送り速度を見てコントローラーの各設定ポジションの時の送り速度(F値)を調整しましょう。 コントローラーの裏蓋を外し内部の各ポジション毎に取り付けた可変抵抗器を調整しましょう。 後でも調整できますので、あまり慎重にならずソコソコで良いでしょう・・・但しX軸とY軸は同じ設定の方が使い勝手が良いですね。 後はCNCのインターフェース基板を取り付ければ完璧でございます。 (^。^) |

|

|

|

|

| それでは実際の運転状態をご覧になられる方は → [ こちら ] をどうぞ | |

| 取り合えず今宵は、ここまでに しとう御座います。 気の向くまま暇の向くままに以後引き続き出筆を進めて参りましょう。 いずれにせよ諸先輩方にとっては役に立た無い稚拙な特集かと思いますが入門者の方や初心者の方のCNC構築や機械工作の一助になれば幸と存じます。 それでは、皆さん後日をお楽しみに・・・ ヽ(^。^)ノ |

|

|

|