|

||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

| 【 ご 挨 拶 】 昨年末より課題でした既存のフライスをCNC化する計画ですが、本業が忙しく(不況の為のトラブル続き)なかなか進捗状況が良くなかったのですが、こつこつと地味に作業して何とか形になってきましたので出筆する事にいたしました。 つきましては入門者の方及び初心者の方を含め、御笑覧いただいた皆様のご参考になれば幸と存じます。 【 改 造 計 画 】 今回は一気に【CNC】化するのでは無く幾つかのステップに分けて作業を進める事にしました。 【ステップ①】 まずは既存のフライスのX軸・Y軸・Z軸(ニーの上下)にパワーフィードをかける。 X軸については昔、5相ステッピングモーターを使用した駆動部を取り付けてありますが、ちょっとインチキくさいので、これを機会に根本から作り直す事にしましょう。 この機械はマニアル操作でもよく使いますのでコントローラー(操作箱)はCNC用の物と別個にパワーフィード(電動駆動)専用の物を新調し使い勝手を良くしましょう。 【ステップ②】 もう一つのZ軸(主軸ファイン送り)にもパワーフィードをかけCNC加工の時は、こちら側をZ軸の送りとしましょう。 CNC操作用のコードレス(無線)タイプのコントローラー(操作箱)を作りましょう。 【ステップ③】 各送りねじのバックラッシを極力押さえる為に各送りネジをボールネジ化しましょう。 尚、本特集におきましては既に別の【特集】で機械加工等の手法及段取り等について充分にご紹介致しておりますので一部詳細は割愛させて戴きますので、ご承知おきください。 m(__)m |

||||||||||||||||||||||||||||||||

|

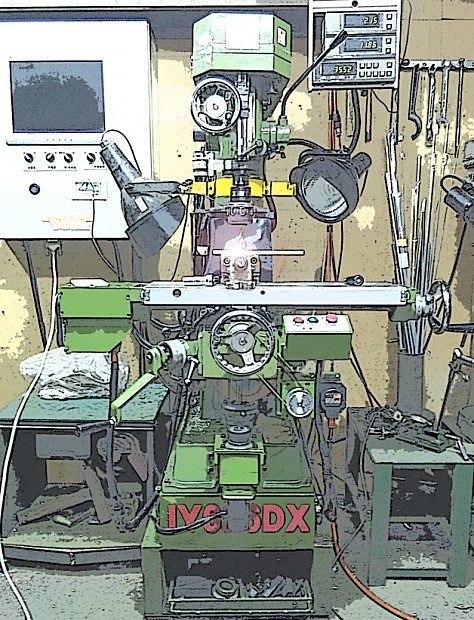

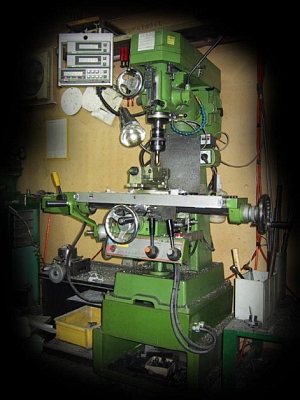

【現状のベースマシーン】 もう15年以上前に[寿貿易]さんから購入したフライスで非常に気に入って使っています。 フライス盤 Shop-Ace 〔IY626DX改〕デジタルスケール後付 現在の型式で言うと 【M28】と言うと思います。 【 仕 様 】

首の部分にスペンサーを取り付け標準品より[軸端/テーブル間]の距離を伸ばしバイスなどを使用した時の加工範囲を広げています。 剛性も充分に有りΦ25mm程度のエンドミル加工や3インチ以上のフルバック(フライス・カッタ)での作業も快適です。 既にX軸のみ自動送り装置を取り付けてあります。 Y軸送りハンドル下のコントロールレバーは自作で[マニュピュレータ送り]と[全自動送り]の切り替え等を行います。 駆動は電磁クラッチを介して接続してあります。 と・言うのはエンドミルなどで巾広の平面切削作業となりますと送りハンドルを正転・逆転と気が遠くなるほど回転させなければならず・・・・ 右腕が腱鞘炎になりそうです・・・カラ・・(^^ゞ それと、どうしても手で送っていたのでは刃物の切削痕(目・クロスハッチ)が揃わず加工した物の見栄えが悪いからです。 |

|||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

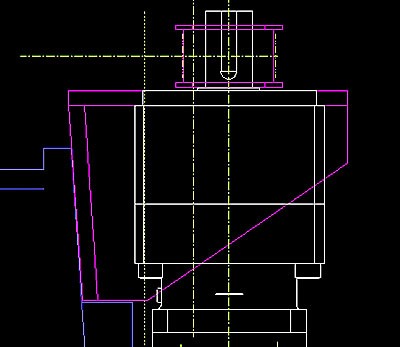

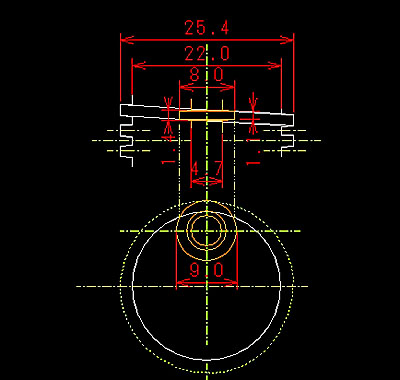

何時もいつも【特集】の前段で申し上げる事ですが、まずは【図面】を書きましょう。 ヽ(^。^)ノ 効率の良い正確な作業を進める為には必要不可欠な作業です。 その為には使用する部品メーカーのサイトから[電子カタログ]等のデーターをダウンロードしたり現品のスケッチ寸法取り等、地味な作業ですが是非行いましょう。 場合によっては部品をスキャナーやデジカメで画像として読み込み数箇所のみ寸法取りをしておきCADに貼り付けて判っている寸法から相似則により拡大縮小をし・・・後に必要な形状を作図モードでトレースしても結構正確な図面がかけます。 (^.^) まぁ〜 いずれにせよ 毎度の事ですが、あまり褒めれた図面ではありませんが・・・・・ 参考に笑って見て頂ける方は下記よりダウンロードして下さい。 (^^ゞ フライス改造図面 [機構編]→ |

||||||||||||||||||||||||||||||||

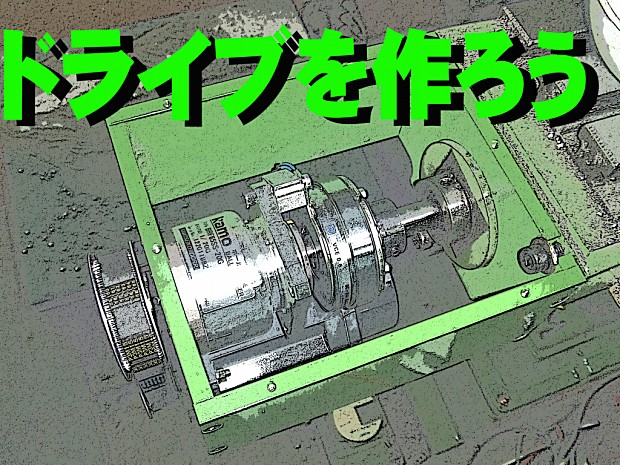

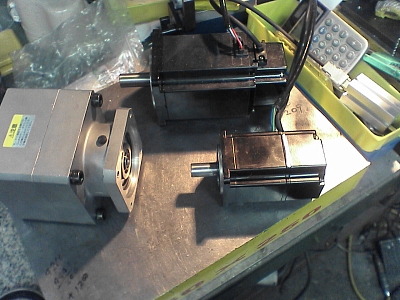

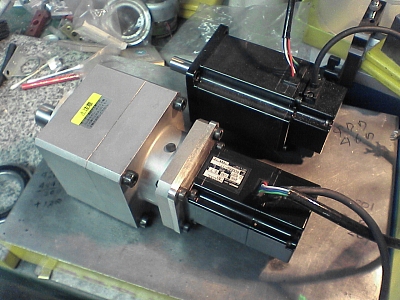

【今回使用する主たる機構部品】 [X及びY軸駆動モーター] オリエンタル・モーター旧型ACサーボ・モーター KXPM460-AB + KXPD60-ABB (ドライバー) 加茂精機 ボール減速機 BRF65SS-20G ( 減速比 1/20 ) オグラクラッチ VCE0.6 DC24V 60W / 3,000rpmの非力なACサーボですが・1/20のノン・バックラッシ減速機を取り付けますのでトルク的には 60W×20=1,200W 相当のトルクになりますから・・・充分でしょう (^.^) [Z軸(ニー側)駆動モーター] オムロン ACサーボ・モーター U20030L-R1 + R88D-UP12L (ドライバー) オリエンタル・モーターサーボ用減速機 DXG075-25 ( 減速比 1/20 ) ニーは結構重たく、かなりのトルクが必要ですが 1/25 の減速機 と タイミングプーリーで1/2に減速する予定ですので 200W×25×2= 10KW 相当のトルクが出るので・・これもOKでしょう (^.^) さてさて、ここで御笑覧のみなさんは『おいおい、そんなに減速したら切削速度(F)が極端に遅くなって使い物にならないだろ〜』って思われる事でしょうが・・・・・・(^^ゞ XY軸を例にとった場合、ACサーボの最高速 3,000rpmの1/20になるわけですから 150rpmとなり送りネジのリードは3mmですから 結果 F=450mm/min となります。 さて、今回改造するサイズのフライスにとって、この速度は遅すぎでしょうか・・・・・ この機械は、ホビー用途としては市販最高の剛性がある機械で、おもに金属切削に使う予定ですからΦ10mm〜Φ25mmのエンドミルを使用し切削重ね巾20%程度でZ軸の切り込みは5〜10mmで行いますので実際の切削速度(F)は100〜200mm/min程度でしょう。 またGOOで動かす場合は無負荷に近い状態ですからACサーボの場合は150%の速度で動かす事が可能ですので実際には 3,000rpm×150%=4,500rpm いわゆる F=675mm/min になります。 以上の事から、この手の機械としては充分な速度である事がお分かり頂けると思います。 (^。^) 諸々の条件を考慮して設計と製図が終わりましたら、それではいよいよ製作にかかりましょう ヽ(^。^)ノ |

||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

|

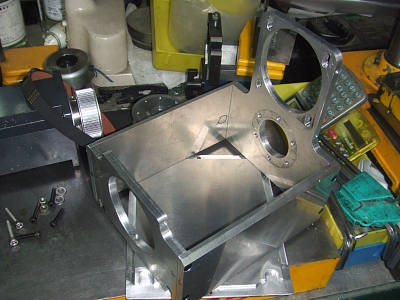

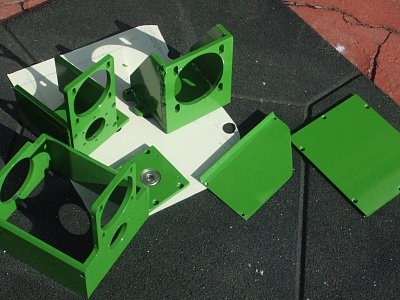

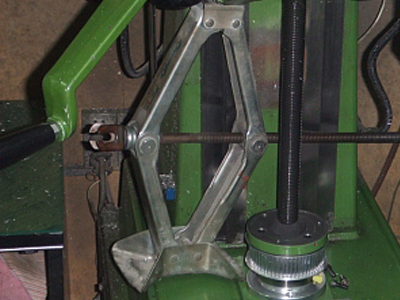

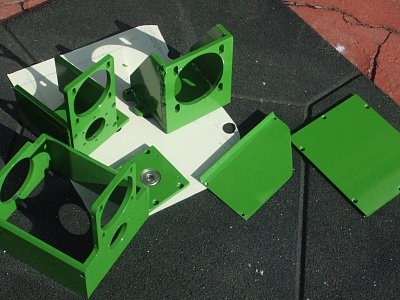

【加工組立て】 さて、それではACサーボ・モーター取り付け用のブラケット・フレームを作りましょう。 材料は#5052のt=8.0mmのアルミ板から切り抜いて作ります。 既に作図済みのCADデーターを使えば何と言った事は無い作業でCNCを使い各パーツが出来ます・・・が・・ この程度の部品であればCNCを使わずとも、これから改造する自機で加工する事も可能ですね。 今回の組立てはTig溶接は使わずM4の皿ネジタイプのキャップスクリューを使い組み立てましょう。 |

|||||||||||||||||||||||||||||||

|

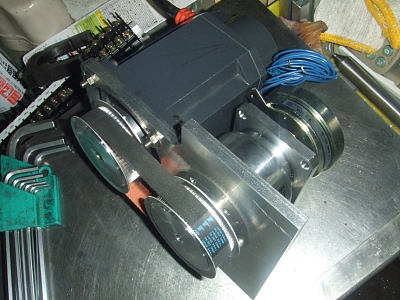

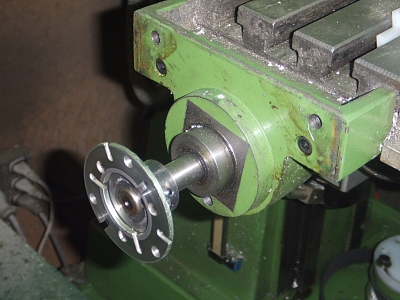

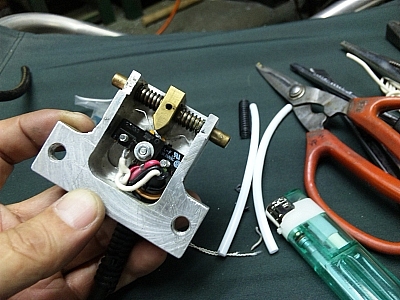

ボール減速機にクラッチを直結しましょう。 ここで忘れてはいけない事はクラッチのアマチュア側を減速機の一端のボルト穴を利用して回り止めを施す事です。 クラッチの回り止めアームと減速機のフランジとの隙間に合わせたアルミブロックを使って今回は固定します。 |

|||||||||||||||||||||||||||||||

|

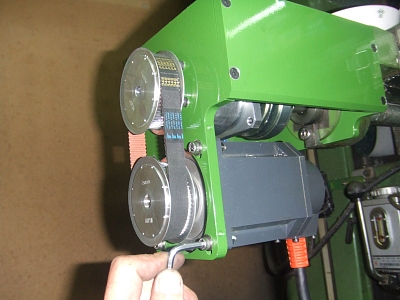

プーリー側ブラケット・フレームにクラッチと組み合わせたボール減速機と下側にACサーボ・モータを取り付けましょう。 本来はモーター軸と直結で取り付ける方がシンプルなんですが・・・・テーブルのオーバーハングをあまり大きくせずコンパクトに纏めたい事と、後々・実際に使って見て最終減速比を変更したくなった時に対応できるようにP3Mの60枚歯タイミング・プーリー2枚をを使って連結しましょう。 今回は1:1の比率で取り合えずセットします。 後で速度は低くても良いが、もう少し駆動トルクが欲しいとか・・・・ 逆にトルクに余裕が有るので、もう少し速度を早くしたい・・・などの場合、この一次変速部のプーリーサイズを変更すれば、如何様にでも変更できますね。 ・・・・・と・・・言うより、何でもかんでも当所の設計通り上手く行くとは限らず・・意外と完成後に『あ〜すれば良かった・・・もう少し、こうすれば・・・』と不満な点が出てくるのは当たり前で最初から、このように何か有っても対応可能な機構にしておく事がベストだと思います。 歳をとったせいか・・・後々の事を考えてしまう私です (^^ゞ |

|||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

|

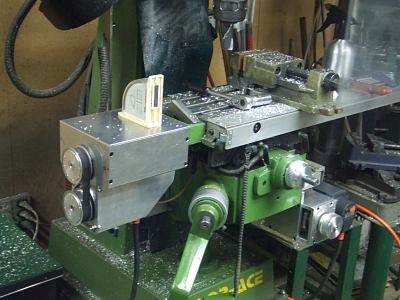

【仮組み立て】 いたって簡単なプラモデル的組立てができましたら、一旦・仮実装を実機にしてみましょうかぁ〜 (^。^) 自分で言うのもなんですが中々の出来栄えですね。 これをタイミング・プーリーを使わず直結で組むと、テーブルのX軸方向のオーバーハングは倍の長さになっちゃいますね (^^ゞ この段階で追加した部品が他の部品に干渉しないか? 設計どおりの機能を出せるか? 不具合は無いか? 等々のチェックをしっかりしましょう。 |

|||||||||||||||||||||||||||||||

|

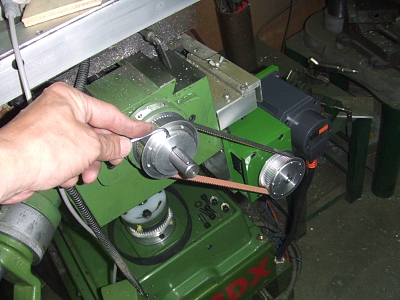

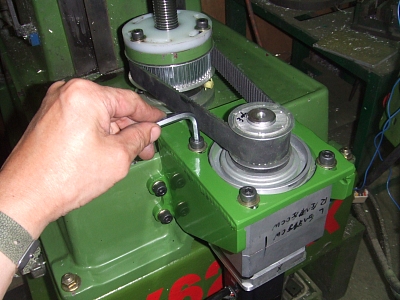

Y軸側のドライブ・ユニットもニーの側面に仮組してみましょう。 X軸はクラッチ以降は直結でしたがY軸は、取り付けスペースの制限から送りハンドルの根元にタイミング・プーリーを取り付けベルト駆動にしましょう。 送りハンドル側のプーリーの取り付けは、もともと付いていたインジケーター・カラーを取り外せばシャフトの長さ等の問題も無く簡単に付いちゃいます。 |

|||||||||||||||||||||||||||||||

|

【 塗 装 】 仮組が上手く行き特に問題が無ければ塗装に入りましょう。 塗装の細かな手法は別の【特集】で何度も紹介していますので、ここでは割愛しますね。 せっかく仮組した部品を一旦バラバラに分解します。 実機の色に合わせて調色しますが車両の補修塗装ではありませんので、それほど神経質に色合わせをする必要はありません。 大体似ていれば殆ど違和感は無いでしょう。 今回はアルミ地への塗装ですので必ず[密着剤](商品名:ミッチャクロン)を一旦、薄く吹き付けてから仕上げ塗装を施します。 機械の特質上・・・切削剤やオイル等が付着する事が予測され、その場合シンナー拭きが出来るように今回も2液ウレタン塗装にしましょう。 2液ウレタン塗装の完全硬化後は一般的なラッカーシンナー等では全く溶解しません。 |

|||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

|

【本組立て】 ウレタン塗装であれば塗装終了後、約2時間程度で乾燥しますので組立てが開始できます。 再度、減速機にクラッチを組み込んだりしながら本組立てを行ってゆきましょう。 今回は本組立てですからクラッチの組立て隙間(エアーギャップ)等も付属の薄いワッシャーを使い慎重に調整しながら組み立ててゆきます。 今回は感で、多少プレートが擦る程度の隙間で組み立てます。 |

|||||||||||||||||||||||||||||||

|

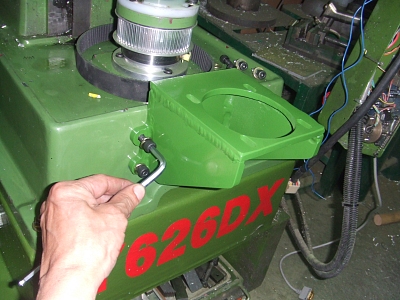

【X軸のドライブ本組立て】 ブラケット・フレームも順番に組み立てて行きます。 部品が図面通りの寸法に出来ていれば特に問題はありません・・・が・・・お約束通りに順番に本締めでは無く、全ての部品及ネジ類を一旦仮締めして最後に全てを本締めする事を心がけましょう。 で・・・ないと、四角い箱も菱形に組み立ってしまいます・・・・・(^^ゞ さてさて減速機のM4取り付けボルトも本締めしましょう。 これはX軸のドライブですね。 六角レンチが映り込むほど綺麗な塗装ですねぇ〜 ↑ 得意の[自画自賛]です ヽ(^。^)ノ |

|||||||||||||||||||||||||||||||

|

テーブル左端の以前取り付けていた[ちょっと・インチキ]パワーフィードを取り外しましょう。 それでは、この部分に新たに新調したパワーフィードを取り付けましょう。 |

|||||||||||||||||||||||||||||||

|

まずはテーブル上端に新しい駆動部分(パワーフィード)のブラケット・フレームを取り付ける為のM8の雌ネジ2箇所のタップを図面通りの位置に追加工しておきましょう。 送りネジの駆動シャフト端部にはクラッチ・プレートを取り合えず取り付けておきましょう。 |

|||||||||||||||||||||||||||||||

|

いよいよ駆動部分(パワーフィード)を取り付けるわけですが・・・・ここで問題は軸方向の[送りネジ]と[パワーフィードのクラッチ]の芯が完全一致していないと駆動時にクラッチ・プレートがエキセントリックに回転してしまい結果、滑りが起こり完全なトルク伝達が出来ないと言う事です。 そこで[YUSA流]の手法ですが・・・・ 送りねじのシャフト部分のセンター加工穴にタップリとグリスを塗布した適当なサイズの[スチール・ボール]をグリスの粘着力により付けておきます。 |

|||||||||||||||||||||||||||||||

|

次にクラッチ側の同じくセンター加工穴を先ほどの[スチール・ボール]に合わせて取り付けブラケット・フレームを固定します。 これでシャフトの平行度は別としてクラッチのプレートと接合面の芯は必然的に合ってしまいます。 多少の平行度の不合成はクラッチ・プレートのバッファー・プレートで吸収されるので神経質に考える事はないでしょう。 ここで、お気付きの方は分かると思いますが、シャフトの突合せ寸法等、事前の測定と図面の正確さが成功の鍵を握っているって事を・・・・ヽ(^。^)ノ ちなみに・今回のシャフト突合せ隙間は1.0mmで設計しています。 シャフトの芯を合わせたらブラケット・フレームを固定する為の上2本のM8キャップスクリューを締めこみます。 次に下側も金具を使って締め込み完全固定としましょう。 |

|||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

|

X軸のモーター&減速機+クラッチ付きのブラケット・フレームが取り付けれましたら次はACサーボ取り付けボルトを一旦緩めタイミング・ベルトを適度に張らせて再度ボルトを締めましょう。 今回使った一次減速部のベルトは使用プーリーの説明でも、お分かり頂ける様P3Mピッチの15mm巾で長さサイズ345mmを使用しましょう。 ベルトの張り(テンション)は色々とメーカーの規定がありますが今回は適当に『パン・パン』に張っておきます。 [ツバキ]の、この手のベルトは初期伸びは若干ありますが初期伸び以降は意外と安定していて、ほぼ伸び撓みは無視できるようです。 |

|||||||||||||||||||||||||||||||

|

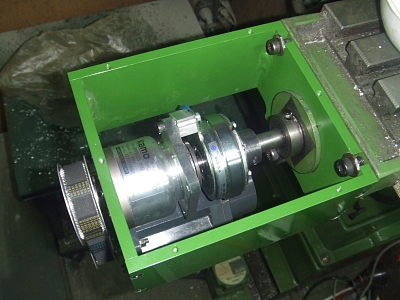

取り付け完了の[X軸]の駆動部分です。 これに蓋をして6本のボルトで結合すれば当所の設計通りのブラケット・フレームの剛性を得る事ができるでしょう。 フタは6.0mm厚さのアルミ板を段付き加工してインローの落とし入れで取り付けます。 また、このフタも単なるカバーではなく斜め方向の応力を受け持つ構造体となりますので重要な構成部品です。 意外とショート・リーチのコンパクトなX軸の駆動部分の完成です。 ヽ(^。^)ノ ・・・・・チョット・・・塗装に光沢が有り過ぎた・・かなっ・・ |

|||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

|

【Y軸のドライブ本組立て】 Y軸もX軸同様に組み立ててゆきましょう。 こちらも加茂精機のボール減速機にクラッチを取り付けX軸同様にブラケット・フレームを組み立てて行きましょう。 |

|||||||||||||||||||||||||||||||

|

仮締めが終わりましたら各ボルトを均等に本締めして行きましょう。 もし万が一、この段階で手でアウトプット・シャフトやクラッチプレート等を軽く回して見て、引っかかりや部分的に回転が重たい部分がある場合はブラケット・フレームが歪んでいる事が考えられますので一旦各部のボルトを緩めプレート同士の接合部にシムを入れるなどしてシャフト等が軽く回る様に調整しましょう。 |

|||||||||||||||||||||||||||||||

|

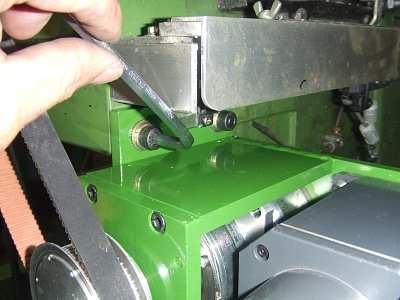

ブラケット・フレームの組立てが終わりましたら次は充分にベルトを張ってACサーボ取り付けボルトをしっかりと締め付けましょう。 | |||||||||||||||||||||||||||||||

|

それでは、いよいよY軸駆動部を取り付けましょう。 取り付け場所は機能的に邪魔にならないようにニーの側面が適当でしょう。 ニーにM8のタップを立てて2本のキャップスクリューでしっかりと固定しましょう。 勿論、この段階で駆動タイミング・ベルトを張る事も忘れてはいけません。 |

|||||||||||||||||||||||||||||||

|

送りハンドル側のプーリーのセットスクリューもしっかりと増し締めしておきましょう。 これでY軸の送りハンドルを取り付ければY軸も完成です・・・・・・ ヽ(^。^)ノ |

|||||||||||||||||||||||||||||||

|

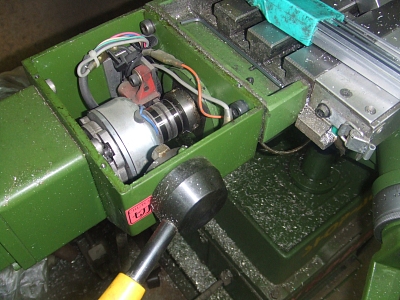

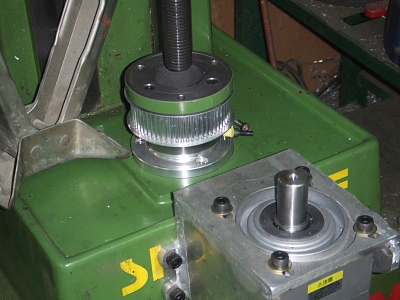

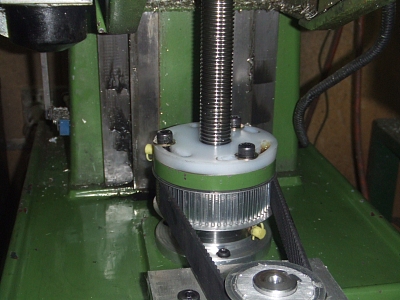

【Z軸のドライブ取り付け】 左の画像でも分かるようにZ軸のニーの上下はニー左側に取り付けられたクランクレバーのようなハンドルを回すとΦ25mm リード3mmの台形ネジが回転してニー全体(サドルとテーブル)を上に押し上げる構造です。 一般的には、この送りねじ(台形ネジ)を回転させるようなドライブを考えがちですが・・・・・ 今回は、ちょっと趣向を変えた方法でやりましょう。 手動(手でハンドルを回して)で上下させる時は従来通り送りネジを回転させてニーを上下させ、パワーフィード(電動駆動)の時は送りネジを固定してナット側を回転させてニーを上下させるような機構にしましょう。 まずはナット側を加工する為に左下の画像のように、ニーを最上部まで持ち上げた後に送りネジのナット側を固定している3本のボルトを緩めて、ベースとニーの間にパンタグラフ・ジャッキなどを入れて再度下から持ち上げてナットを浮かせれば簡単に送りネジをナットから抜きナットを簡単に取り外す事ができます。 *左下の画像はナット取り外しの時に撮影を忘れてしまい (^^ゞ 組み立てる時の画像です・・m(__)m 分解の仕方も組立ての仕方も同じなのでご参考にして下さい。 ナットを取り外したら各部の採寸を行いナットを図面化しましょう。 切削加工を行いますので各部の肉厚等も充分に計っておきましょう。 |

|||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

|

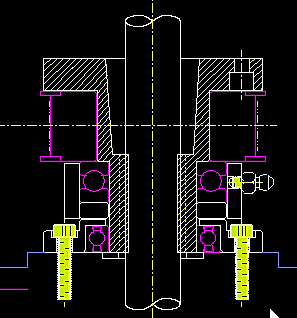

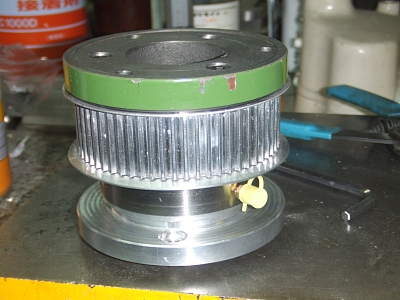

ナットを回す機構も従来の高さ寸法を変えずに・・・・って事になると・・・なかなか難しいのですが、ナットを逆さまに取り付けるようにすれば何とかなりそうです。 ニーにはサドルやテーブルが取り付けられており、かなりの重量になりますので垂直荷重はニードルベアリングで受け、ベルト駆動による横引きのラジアル荷重は深溝ボールベアリングに負担させましょう。 またニードルベアリングは酷使されそうですのでラビリンスタイプのカバーを取り付けグリスニップルで給油できるようにしておきましょう。 |

|||||||||||||||||||||||||||||||

|

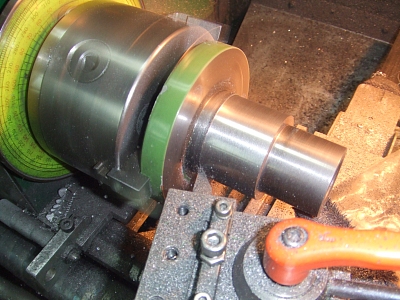

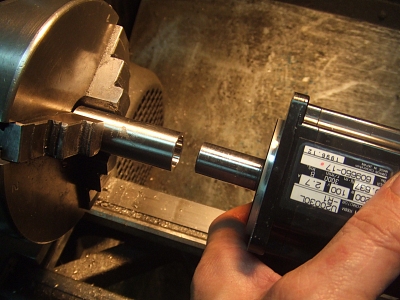

いよいよ加工ですが、何と言った事はありません。 ベアリングの内径に合わせて図面通りに旋盤で外周を切削するだけです。 が・・・・しかし・・・このナットは本体から取り外した1個しか無い部品ですので失敗しないように途中何度もマイクロメーターで外径を測りながら慎重に作業を進めましょう。 |

|||||||||||||||||||||||||||||||

|

ちょっと画像が斜めになってしまいましたが (^^ゞ 完成した部品類です。 黄色いキャップを被ったグリスニップルが付いているのがニードルベアリングの防塵カバーです。 |

|||||||||||||||||||||||||||||||

|

実機にはこのように取り付けます。 ナットが逆さまになったのが一目で分かりますね。 当所の設計通りに進みましたのでナット全体の取り付け高さは従来通りに仕上がりました。 |

|||||||||||||||||||||||||||||||

|

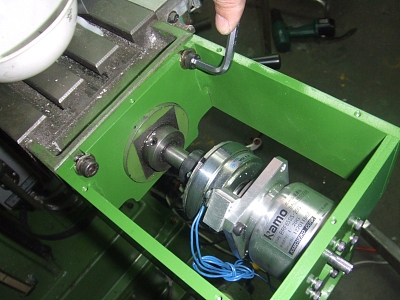

【Z軸駆動モーター】 さてZ軸・ニーの上下ですから結構 高トルクのモーターが必要でしょう。 ただニーは、そんなに高速で動かす(上/下)させる必要がありませんので200W程度のサーボで駆動します。 で・・・適当な減速機が必要になりますので左画像の減速機付きモーターでドライバが欠品している物を[ヤフオク]で¥3,000で落札しました。 使うのは減速機部分のみです (^^ゞ |

|||||||||||||||||||||||||||||||

|

取りあえずは減速機に取り付けてあったモーターを取り外します。 奥が本来取り付けてあった750Wのモーターで 手前が、これから取り付ける200Wのモーターです。 かなり大きさが違うのがお分かり頂けると思います。 モーターを換装する場合、正直なところ[若干の違い]より、かえってこの位違った方が作業を進めやすいですね ヽ(^。^)ノ |

|||||||||||||||||||||||||||||||

|

まずはシャフト径を合わせる為のソケット(スリーブ)を作りましょう。 減速機の入力軸内径に合わせて切削した丸棒に、今度はこれから取り付けるモーターのシャフトに合わせた穴加工をするだけの事です。 |

|||||||||||||||||||||||||||||||

|

上手くソケットが完成しましたらスピルキーの巾に合わせて割り込みを入れましょう。 きっと、ここで[ソケット]から[アダプター]に名前が変わるのかなぁ〜 (^^ゞ 気がついた方がいらっしゃると思いますが・・・ 偶然キー巾は同じでしたがキーの高さは当然足りませんので必要寸法のキーを作り直しましょう。 |

|||||||||||||||||||||||||||||||

|

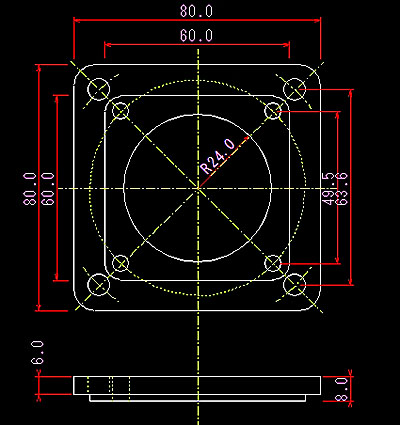

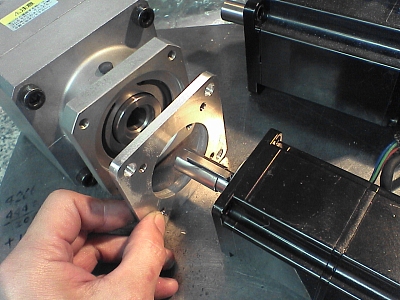

次は8mmのアルミ板から両方のフランジに合わせた変換フランジを左図面に従い作ります。 この辺の寸法は実則より各メーカーのサイトからCADデーターをダウンロードした方が、より確実で作図作業も早いですね。 もしCNCが使えるのであれば図面さえ出来れば材料をセットするだけで簡単にできちゃいますね。 但し、この程度の加工であれば別にCNCが無くても自機と旋盤で図面通りに加工するのも簡単ですね。 左中央の図面を見ていただけば一目瞭然ですが換装モーターの取り付けフランジの寸法差は結構ありますね。 前述しましたように取り付けボルト穴がオーバーラップしている・とか・微妙な寸法差ですと、こう言うふうに簡単には行きませんね・・(^^ゞ です・・・カラ・・・・この位寸法が違う方が[楽]って事なんです。 (^.^) |

|||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

|

後は・ただ単に8本のキャップスクリューを締め込み減速機の首部分についたゴムのキャップを取り外し六角レンチでシャフトのセットスクリューを締め込めば完了です。 このアンバランスな体型・・・・魅力的でしょ ヽ(^。^)ノ |

|||||||||||||||||||||||||||||||

|

それではZ軸のドライブを取り付ける為に自機のベース部分の寸法取りを行いましょう。 ベース自体の立ち上がり面などは都合よく垂直には出来ていませんので金差し等を駆使して角度も含めて詳細を採寸しましょう。 当然、ニーの上下送りネジのセンターも採寸しておきましょう。 |

|||||||||||||||||||||||||||||||

|

採寸が終わりましたら図面化です。 正直なところ角度などは測らなくても側面から見たX方向とY方向の各寸法さえ採寸しておけばCADでの作図上で必然的に角度は出てきますね。 これがCADの良いところですね ヽ(^。^)ノ |

|||||||||||||||||||||||||||||||

|

CADで作図が終わりましたら図面に従いZ軸駆動部のブラケットフレームを取り付ける為のボルト穴をベース部分に加工しましょう。 私の設計ではM8のキャップスクリュー4本で固定する予定ですので所定の位置に下穴を開けタップを立てます。 割と肉厚ですが鋳鉄なので『サク、サク』っと簡単に加工できます。 |

|||||||||||||||||||||||||||||||

|

図面に合わせてブラケットフレームが完成したら、いよいよ仮組をしてみましょう。 当然、送りネジ側にも先程完成したナットを仮組します。 |

|||||||||||||||||||||||||||||||

|

左画像では送りネジが浮いているのがわかりますね。 この段階でブラケットフレームが設計通りの角度と高さで付いているかをチェックしましょう。 もし、角度が合っていなければ・・・・・作り直し・・・・ ・・・・は・・・・しません (^^ゞ 適当なシムを上下に挟み調整しましょう。 ヽ(^。^)ノ |

|||||||||||||||||||||||||||||||

|

それではベルトを掛けて取り合えず仮配線で試運転を試みます。 感動の一瞬です。上手く回転してくれます。 我ながらBerry・Goodな設計ですね ヽ(^。^)ノ 満足・満足 |

|||||||||||||||||||||||||||||||

|

さてさて・・・・・左画像に取り出しました物は何かって言いますと・・・・ムフフッ (^.^) さて・・・・何でしょう ? こちらをご参照下さい (^.^) |

|||||||||||||||||||||||||||||||

|

はい そうです。 ニー送りネジの雌ネジを【Z軸補完にるヘリカル切削】で作ろうとしています。 まずは送りネジの詳細寸法をCADにより図面化して雌ネジを切削する為の刃物を作っていたのです。 |

|||||||||||||||||||||||||||||||

|

いよいよ、お得意のCNCを使ってUHMW(超高分子量ポリエチレン)の板から切り出しましょう。 『でも、送りネジのナットは既に完成したはず・・・・こんな物作って何がしたいの・・・・???? (ーー;) 』って思われる方もいらっしゃるでしょうね。 まぁ〜そのような疑問にお答えするのは後にして加工を続けましょう。 ちょっと刃物の[切れ]が悪かったかなぁ〜 |

|||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

|

はぁ〜い これで疑問は解けたでしょう ヽ(^。^)ノ 送りネジの中に入れたグリスが外に出ないようにするシールの機能を兼ね備えた樹脂製(UHMW)与圧ナットを作っていたのです。 取り付けネジは従来の使い方の時ベースへの固定用に空いていて穴にワンサイズ太目の(M8)のタップを立ててキャップスクリューで締め込みます。 当然長穴(円弧)にして有りますので送りねじの遊びが無くなるまで樹脂製与圧ナットを回して本締めしましょう。 |

|||||||||||||||||||||||||||||||

|

仮組で諸々の干渉や機能不全等をチェックし問題が無ければ他の部品同様に塗装しましょう。 | |||||||||||||||||||||||||||||||

|

本組立てです。 慎重かつシッカリと組み立てて行きます。 最初に送りネジ側にベルトを掛けておく事を忘れずに・・(^.^) じゃ無いと・・・・・またバラさなければいけません (^^ゞ |

|||||||||||||||||||||||||||||||

|

ベルトは取りあえず他のドライブと同様に『パン・パン』に張っておきましょう。 |

|||||||||||||||||||||||||||||||

|

再度・仮配線で単独動作試験をしてみましょう。 これは・・素晴らしい! 今までニーの上下操作って結構・・腕の力が必要な操作だったのですが・・・・これは・・楽ちん ! スイマセン m(__)m 私の必殺技【自画自賛】の連続攻撃で・・・・(^^ゞ でも、久々の感動なもので・・・・ |

|||||||||||||||||||||||||||||||

|

【リミットスイッチの取り付け】 今回の駆動はステッピング・モーターと違いACサーボですから脱調してくれませんのでオーバーランした時に機構を壊す可能性がありますので必ず限界動作規制用のリミットスイッチを取り付けましょう。 但し、これはあくまで限界動作規制用のスイッチ(本当の意味のリミット・スイッチ)でCNC動作の時の[原点スイッチ]は光学系の物を別に取り付ける予定です。 左画像はX軸方向のリミットスイッチです。 移動するテーブルに取り付け左右のスイッチ・ドグにスライドシャフトが当ると中のマイクロスイッチを押して信号を出す仕組みです。 これは以前の中途半端な自動送りの時に作った物ですが機能的に問題は有りませんので、このまま使いましょう。 |

|||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

|

これはY軸のデジタルスケールのバーを利用して取り付けた例です。 後々のリミット位置の調整の為にも良い案かなぁ〜って思っています。 |

|||||||||||||||||||||||||||||||

|

【主軸電源スイッチを取り付けよう】 主だった切り替えスイッチや電源スイッチは制御盤に取り付け操作関係のスイッチはコントローラーに取り付けますが、やはり主軸の[運転/停止]のスイッチは本機の操作しやすい位置に取り付けましょう。 当然、非常停止のスイッチの取り付けも忘れてはいけません。 位置的には使い慣れた機械ですので咄嗟の操作が出来るように、ほぼ従来の位置に取り付けましょう。 |

|||||||||||||||||||||||||||||||

|

操作表示板も見やすく勘違いが無いように[日本語]表記で作成した方がBestですね。 | |||||||||||||||||||||||||||||||

|

【ハンドルの握り部分を交換しよう】 今回は各軸パワーフィード(電動駆動)で動きますので各軸の手動送り用のハンドルの[握り]部分が突出していたのでは非常に危険ですから外してしまいます。 ・・・・・ウソです。 (^。^) 折りたたみ型の物に交換しましょう。 取りあえずはスパナを使って既存の握り部分を取り外しましょう。 |

|||||||||||||||||||||||||||||||

|

左画像の奧側が従来から付いていた握り部分で、手前側が今回交換するイマオ社の折りたたみ型のハンドルです。 取り付けネジは共にM10ですので交換は簡単そのものです。 |

|||||||||||||||||||||||||||||||

|

はぁ〜い ヽ(^。^)ノ これでパワーフィード運転中でもCNCによる全自動運転中でもハンドルの握り部分に巻き込まれる心配がなくなりました。 機械を作る(改造する)上で結構この辺の安全対策は重要な事です。 |

|||||||||||||||||||||||||||||||

| ちょっと長くなりましたので、この辺で[コヒー・ブレイク]でも、いかがでしょう (^。^) 続きは下の |

||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||