|

|

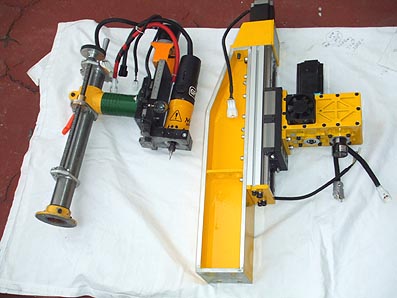

| 別特集に掲載させていただいております主軸のグレードアップと重量の増加に伴いZ軸とコラムを新造する事に致しましたので、その製作過程をご照会いたします。 (^。^) | |

|

【 既存のコラム 】 当初製作したコラムでボール盤の物を流用し、今まで、それなりの役割は果たしてくれ20,000rpmオーバーの回転数で低切り込み量(0.25mm)、高速切削送り(F=1000)では何ら問題は無いのだが、やはり今回製作の重切削主軸には、あまりにも剛性が低すぎる。 ついては、Z軸周りを再度見直して新たに作り直す事に決定しよう。 このZ軸とコラム&主軸を廃棄するのは忍びないが、 POWER & グレードアップの為に涙を偲んで・・・(T_T)/~~~ そ〜だ、取り外したらフリマに出そう。 |

|

【 主 材 】 コラムの主材は手持ちのアルミ(#2000)のH型鋼で作るとしよう。 と・言うか手持ちは、この種類だけなので選択の余地は無い。 (^^ゞ 寸法は 100mm × 100mm × 9.0mm ×6.0mmである。 |

|

【 構 造 】 構造は、いたってシンプルなものでH型鋼表面に30角のアルミプロファイルでカサ上げし手持ちのリニアを取り付ける事にした。 駆動はX,Yと同仕様の2相ステッピングモーターでΦ12×リード2mmのボールネジを使用する予定。 比較的、私は低リード(2mm)のボールネジを多用する傾向が強いようだ。 もっと高リードのネジを使いステッピングモーターの発生トルクの強大な低速域を使った方が良いのでは、と考えられる諸氏も多い事だろうが、持論と経験から同じ径のネジであっても低リードのものの方が精度を出しやすいからである。 また今回は特に主軸の重量が大きい事とZ軸については、そうそう高速送りは不要で、せいぜいF=〜500mm/min程度なので最高回転数は〜250rpmなので充分にモーターの特性を活かす事が可能だと思われる。 |

| 【 コラムの組み立て 】 | |

|

【 材料の切り出し 】 まずアルミのH型鋼から設計図面に基づき部材を切り出す事にする。 バンドソーを使っての作業である。 注意深く寸法を合わせて切断したのだが立ててみると直角度が底面で0.4mm程、寝ていた。 (ーー;) ・・・ケ・ゲッ〜 でもバンドソーでの切断では、こんなものかぁ〜 これはフライス加工で修正せずに溶接段階で調整しから、尚狂っていれば最後にフライスで一発、挽く事にしよう。 |

|

|

|

【 溶 接 組 み 立 て 】 まず背中の部分から組み立てていこう。 切れ目を入れプレスで押してからシャコ万で固定しTig溶接で決めていこう。 アルミの場合は溶接後の曳けが大きいので片面からの溶接は避け、両面を交互に溶接してゆかなければならない。 また1ピッチ溶接する度に寸法を測定し狂いが出た時点で修正を加える。 溶接電流は200Aほどでアルゴンガスは7リッター/miniに設定し溶加棒を入れながらの作業でいこう。 |

|

アルミの溶接は片面だけでは強度が出ないので全周溶接するのだが、中まで溶融させれるように溶接面は事前にリューターなどで開先を取っておく事にしよう。 この時、絶対にサンディング・ジスク等の砥石類を使ってはいけない。 なぜなら切削面に入り込んだ僅かな砥石粉がTig溶接時に不純物となり湧いてきて溶接不良を起こすからだ。 基本的には溶接面は刃物で切削する事 |

|

予め穴加工を施した底板(ベース・プレート)を溶接取り付けしよう。 この部分は一番、強度が要求される箇所なので慎重に隅肉溶接をしよう。 |

|

0.4mmの転びを修正する為にシックスネスゲージで間隙を測定し、その間に同寸法に潰したアルミの溶加棒を挟み込んでおく事にしよう。 只、隙間を開けておくだけでは溶接時、引っ張られて戻ってしまうからです。 これでも・・・結構、考えて作業をしているでしょ |

|

底板(ベース・プレート)の溶接組み立てが完了。 まぁ〜ソコソコのウェルディング・ビードである。 コラムの溶接箇所が言っている 『 私、綺麗ィ〜 』って・・・・・ (^^ゞ |

|

これで全体的な溶接組み立ては完了である。 定盤の上で直角度(垂直度)を確認してみると私のスコヤで狂いを確認できなかった。 (^。^) 後は捩れ対策の為に中間位置の両側にガゼットを溶接すれば完璧である。 |

|

【 追 加 工 】 軌条面にするランウェイ用のアルミプロファイルを取り付ける為のボルト穴を開け仮組みをしてみる事にしよう。 リニアのレールを乗せてみて全体的な完成姿をイメージしてみる事にしよう。 お〜っ・・・中々カッコ良いぞ ! |

|

|

| 【 塗 装 】 | |

|

さてと、塗色は何色にしましょうか・・・ (ーー;) やはり主軸変速機と同色のmini-CNCのイメージ・カラーであるイエロー(黄色)にしましょう。 コラムも後々、汚れたらシンナー等で洗浄する事を想定して塗装乾燥後シンナー等の用材で溶けにくいアクリル・ウレタン塗装をする事にします。 私が使うのは2液性の車両塗装用ロックエースを硬化剤比 10 : 1 で 溶剤比 6 : 4 でいきましょう。 |

|

まず下地に密着剤を吹いた上に下塗りをするわけだが、黄色という色は非常に止りの悪い色で下地が透けやすい。 また白色で下塗りをすると、仕上がりに、おもむきの無い軽薄な感じに仕上がりやすい。 そこで今回は黄色の逆色に近いディープ・ブルーを一回吹いてから黄色の本塗装を行い塗装乾燥後、ケースの彫が深く見えるようにしましょう。 (^。^) |

|

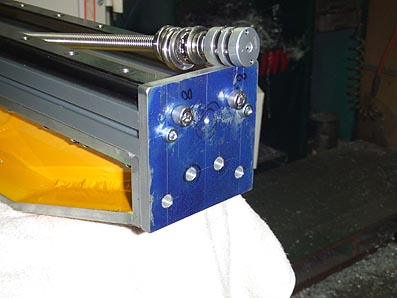

リニアのランウェイ取り付け面は、勿論マスキングをして無塗装としよう。 H側面の中間位置に捩れ対策に取り付けたガゼットが見えます。 |

|

塗装の完成である。 中々オシャレな色合いである。 後はリニアのレールを張りZ軸を取り付け主軸を取り付ければ完成である。 |

| 【軌条(リニア・ウェイ)の取り付け】 | |

|

【 ランウェイの加工 】 まず最初にリニアのレールのカサ上げとボールねじ用エンドプレートを取り付けられるように30mm角のアルミ・プロファイルの両端にM6とM8のタップを立てておく事にしよう。 作業の為にバイスでアルミ・プロファイルを固定する時は、勿論ウェスなどを使い傷を付けない様に細心の注意を払おう。 |

|

【 ランウェイの組み立て 】 コラム側に予めセットしたM6のキャップスクリューのナット側にランウェイ(アルミ・プロファイル)の溝を合わせてスライドさせて挿入してゆく。 このボルトの膠着にタイト・ロック等は使わず、平ワッシャーとスプリング・ワッシャーで緩み止めをかけよう。 何故なら後に位置調整の為に緩め、締め直す必要があるかもしれないからだ。 取りあえずはH型鋼の両幅に合わせて一旦、本締めをしておく事にする。 |

|

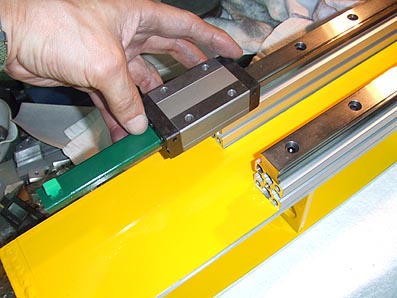

【 リニア・レールの組み立て 】 上記ランウェイと同様に、顧客様からの戴き物のリニアのレールもスライドさせて挿入する。 戴き物はL=1,300mmもあったので高速切断機で図面寸法 +2mm程度で切断しサンダーで端面を切削し長さを調整する。 残りのレールは次回、何かに使おう。 (^。^) |

|

取り合えず片側(奥に見える方)を基準とする為に、こちらのみをランウェイと芯を合わせて本締めをしておこう。 もう片方のレールのボルトも一旦60%位の仮締めをしておこう。 |

|

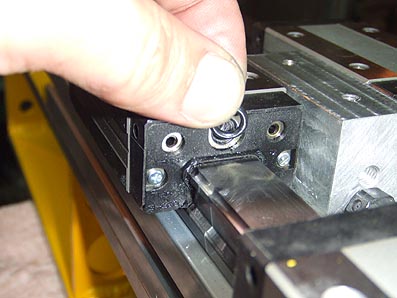

それでは、いよいよ玉(リニア)をいれるのだが このリニアはリテーナー付きなので玉落ちする事は無いが慎重にスライドさせて防塵シールを傷つけないように挿入する。 取り合えず次の作業の為に基準側のレールに一つだけ組み込む。 ・・・・・ここまでは、いたって順調だ (^。^) |

|

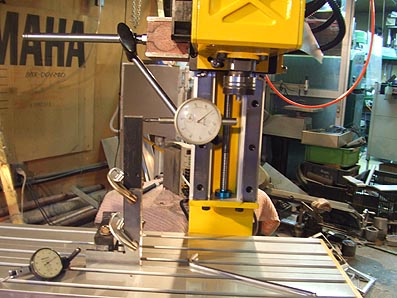

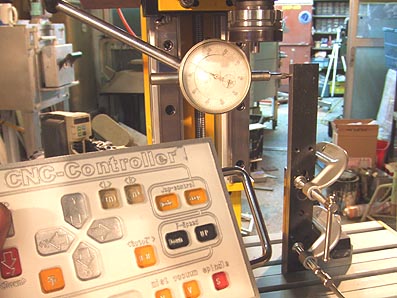

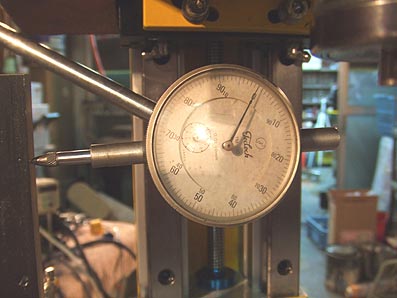

【 レールの調整 】 まず軌条の上面の調整である。 ここで20年来の頼れる友である"ダイアル・ゲージ"君の登場である。 基準側のリニアにマグネット・スタンドをセットしてアームの先のダイアル・ゲージの測定子を調整側のレールの上面せ接触させ全ストロークをスライドさせてみてダイアル・ゲージの針の振れを見よう。 おっと、レールにオイルを塗っておかなければ・・・(^^ゞ ランウェイの上面の平坦度が出ていない場合は逆側のレールを基準にして相互に同じ作業をしよう。 今回は幸いな事にダイアル・ゲージの振れは 1 / 100 の 1/2程度 5 / 1,000mm だ よし ! 上面を合わせる為にシム調整は不要だ。 もし、この段階で振れが大きいようであればレールの下にシムを入れ1/100程度以下になるように調整するわけであるが、決してレールの片端のみにシムを入れて調整しない事が重要だ。 ボルトを締め込むと真ん中でレールが歪んでしまうからだ。 その場合は中間にも、調整値の半分の厚さのシムを入れよう。 但しシム調整をするとレールとランウェイを面接触させる事が出来ずボルトの、せん断強度のみに頼る事になるので、出来ればフライスで一回ランウェイ側を挽いた方が良いでしょう。 |

|

|

|

次にレール間の間隔を調整しよう。 上記、軌条の上面調整と同様にマグネット・スタンドをセットするわけだが、今回はレールの外側面にダイアル・ゲージの測定子を当てなければならない。 流石にこの面(レールの間隔)がビタッと一発で決っているほど世の中は甘くない。 (^.^) ・・・・・ 50/100mm いわゆる0.5mm程狂っている。 これでは使い物にならないぞ (ーー;) と・いう事で・調整しよう・・・ と言っても簡単な事であるが・・・ (^^ゞ まずレールの真ん中(長さの中心)のボルトを残し他のベルトを一旦緩め再度仮締め程度にしよう。 次に一旦ダイアル・ゲージを全ストローク走らせ、レール中心位置でダイアル・ゲージの針をゼロ・セットしましょう(ダイアルのリングを回し針のところへ"0"をもってくる)。 再度、全ストローク、ダイアルゲージを走らせて見ると、おおよそ両端で振れ幅はプラスとマイナスで同量が逆に振れているはずですので、銅ハンマーで軽く"コッ・コッ"と叩き両端でもダイアルの振れが0になるようにレールの中ほどを中心に回転移動させましょう。 但し、くれぐれもダイアルの測定子を接触させたままレールを叩かない事 ! ダイアル・ゲージが狂ってしまいます。 指で測定子をリフトさせてからやる事。 この作業を数回繰り返しOKであれば、全てのボルトを本締めし最後にもう一度、上記の上面の振れの確認をしておこう。 レール間隔も1 / 100 の 1/2程度 5 / 1,000mm 以下に収まったぞ・・! (^。^) よし ! それと調整にはプラスティク・ハンマーでも良いのですが反発が強いのと質量が軽すぎるので使い辛いです、お勧めは《銅ハンマー》 常識ですが鉄ハンマーは・・最NGです (−−〆) |

|

|

|

|

|

【 取り付けの強化 】 《ロック・ヒル》さんの掲示板で、アルミのプロファイルを介してのレールの取り付けは強度が上がらないとの"けんざえもんサン"からの助言を頂いたので補強をする事にしよう。 レール両端の左右への開きに関しては左右を連結する上下の強固なプレートで抑えるので問題は無しと考えますが、確かにレールの中間位置では肉厚のアルミプロファイルを使用しているが、溝に挿入したナットだけに膠着を頼るのは危険かもしれない。 特にアルミという材質は反発(弾性)に若干欠ける素材であり強固に締め付けても潰れてしまえば後の張りが無くなり振動等により緩みや変形等が起こりうる。 ここで重要な事は"技術者たる者、稚拙な自分の考えに:決して固執せず他の良い助言に謙虚に耳を傾ける事"である。 (^。^) と・いう事で根本的な解決策として左右のレールとコラムに各2本の通しボルトを入れる事にしましょう。 精度良く芯出しと本締めの終わったレール固定ボルトの中間2本程を抜き取りボール盤で垂直に通し穴(貫通穴)を開けM6のクロモリ・ボルトを貫通させナイロンナットで締め付ける事にしました。 (^^ゞ 早期対策 ! |

|

|

|

【 再 考 (心の迷い) 】 うむぅ〜 (ーー;) リニアを当初の設計通りダブルで使うか・・・・ それともサイズが大きいのでシングルでも、いけそうかなぁ〜 当然、シングルの方がストロークを取れるしナぁ〜 ・・・・・・如何なものか・・・・ (ーー;) ・・取り合えず基本に則りダブルで行きましょう。 |

| 【 フ ラ ン ジ の 製 作 】 | |

【 素 材 の 準 備 】 リニアと主軸変速機の仲人役になるフランジを作らなければならないが、丁度良いアルミ素材が無い ! (T_T) やはりアルミ板を接合して作ろう。 接合面は勿論の事、開先を取っての両面からのTig溶接をしよう。 でも手持ちのt=9.0mmの厚さでも、まだ薄いような気がする。 やはり、この部分は最低t=15.0mmはほしいところである。 と・いう事でt=9.0mmを2枚継ぎ足して、それにt=6.0mmを2枚継ぎ足した物の接合線をクロスさせて重ね接合しよう。 要領としてはt=6.0mm側のプレートにΦ20mm程度の穴を多数開けてt=9.0mmと重ね、その穴を埋めるようにプラグ溶接をしてゆこう。 溶接時2枚を強固に重ね固定する事とΦ20mm穴を通してt=9.0mm側に確実にプール(溶融点)を作り溶加棒を加えて行く事だ。 溶接電流200Aの熱〜い連続作業になるぞ〜 (ーー;) |

|

|

|

|

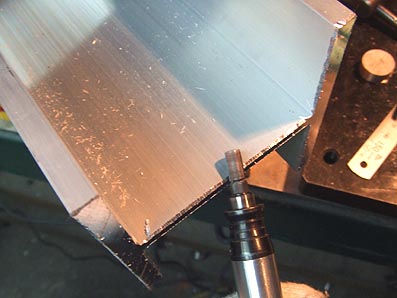

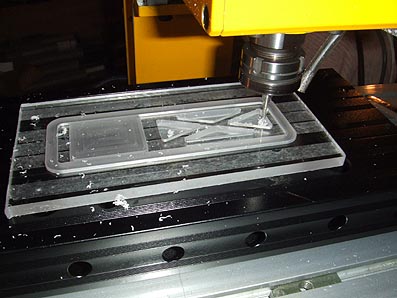

【 加 工 】 ボルトの沈み加工とボルト穴のマーク付け、そして外形の切抜きを行う。 勿論、ここでは一番信頼できるMyマシーンとMach2の登場である。 Φ5.0mmの2枚刃ハイス・エンドミルを22,000rpm / 送りF=800mm/mini / 切り込み深さ 0.15mmで行こう。 錐穴はエンドミルには非常にキツイ作業なので0.2mm程度の深さのマーク付けのみにする。 おおよそ1時間程度の作業だが流石に、この主軸で15mm厚の抜きはキツイ・・・。 |

|

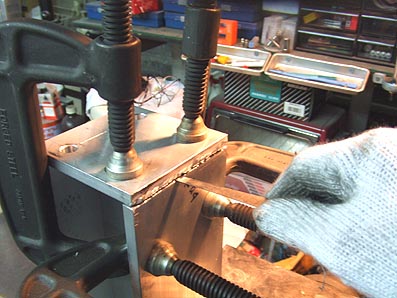

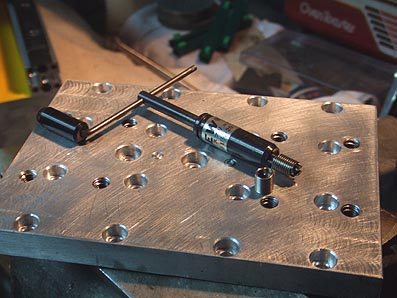

次に精密(位置)なドリル穴加工を行う為の治具を作るとしよう。 いわゆるガイドである、数個の穴にしか使わないので加工性の良い真鍮の丸棒から削りだそう。 左画像のように正確にCNCで開けられたボルト頭部の沈み加工部分に、先に作った真鍮製のガイドを挿入しておき、その中心の穴にボール盤でキリを送っていくだけだ。 ガイドが段付きになっているのはM6とM5のキャップスクリューに対して兼用する為だ。 |

|

|

|

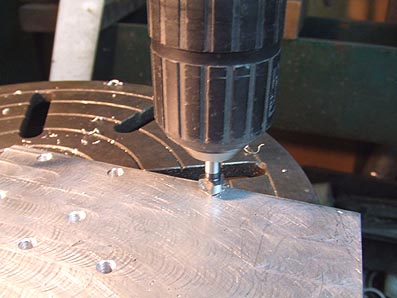

ボール盤による穴加工で重要な事は、1個ずつ丁寧に穴を加工する事だ。 一つの穴を開けると必ずと言って良いほど裏にバリが出来てしまう。 これをそのままにして連続で穴を開けていくと裏のバリによりワークが僅かに傾斜してしまい正確な直角がでない。 故に一個穴を開ける度に裏面のバリ取りをする。 私の場合はコードレス・ドライバーに面取りカッターを銜えさせ使っており、このコードレス・ドライバードリルは他の用途でも非常に効率の良い作業ができ重宝している道具のひとつである。 |

|

|

|

ガイドの使えない穴加工には正確なポンチの打刻が正確な穴位置加工の鍵を握る。 自作したオプティカル・ポンチを使いCNCでマークした穴の中心に慎重にセンターを入れて行き、ボール盤で加工しよう。 |

|

必要なネジ加工も忘れずに行う。 今回は主軸変速機を固定する為のボルト穴が4個である。 但しかなり強固に締め付ける必要性があるネジ穴なので、いくら深さが15mmと・入っても所詮アルミである。 そこで今回は、ヘリサートを挿入しておく事にする。 まずは専用のタップで垂直にタップを立てる。 作業性を考えてコードレス・ドライバードリルを使おう。 ・・・・タッピング・オイルの塗布を忘れずに ! |

|

これが通称、ヘリサートと呼ばれる物で他にも色々な呼称があるようだ。 M6〜M10まで各サイズ(長さも各種)常備しておこう。 以前(15年以上も前に)エンジン修理(2T-G)の修理に調達した物が今回役に立つぞ 実際にはボルトの直径の80%程の有効長があれば規定トルクでの締め付けはOKである。 ネジ山の補修だけではなく材質以上の強度が必要な素材に対しては今回のように最初から挿入しておく必要がある。 スクリュー自体の素材は硬質のステンレスのようである。 いわゆる一サイズ上のタップ穴に断面が菱形になったコイル・スプリングをねじ込んで行くわけである。 挿入が終わったら先端にあるタングを折れば完了であるが、最近は、このタングの無い物も有るようだ。 |

|

|

|

一般的にはボルトを緩めても決して抜けてはこないのだが挿入時の滑りを良くする事と完全な固着の為にネジ・ロックを薄く塗布して挿入作業をする事にした。 画像では片手しか写っていないが、右手でこの画像を写す為にデジカメで手が塞がっているからである。 (^^ゞ 実際には左手で専用の挿入工具のステムを押さえて右手で慎重に回転ネジ込み作業を行う。 但し、通り穴の場合は失敗しても(ピッチ・ズレ)反対側に抜けるまで回せば、やり直しがきく。 |

|

【 仮 組 み 】 ここで一旦、作業で疲れた精神の回復と今後のモチベーション・アップの為に再度仮組みをして、ゆらぐ煙草の煙の中から遠巻きに仮組み全体像を眺め、今後の作業計画をイメージする。 (^_^) 何とか・・・・ここまで・・・きたなぁ〜 ・・・・でも、まだまだ、やる事があるナぁ〜 |

|

|

| 【 リード・スクリュー(ボールネジ)の取り付け 】 | |

|

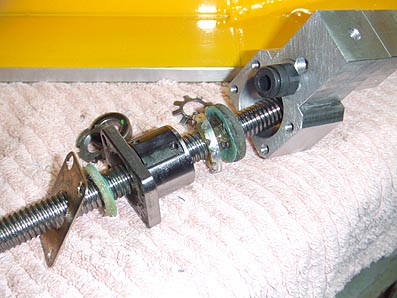

いよいよZ軸の送りにかかるかぁ〜 取り合えずボール・ネジのシャフト加工の為に突端にナットを移動して切断し完成後、乗り継ぎさせよう。 こうすればリード・スクリューの加工範囲が広がる。 でも〜乗り継ぎに失敗したら中のボールがパラパラになってしまい"御釈迦"です。 (YUSAマジック ? ) (^^ゞ |

|

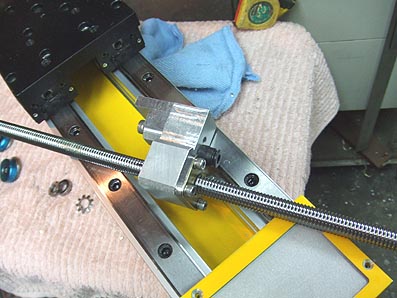

【ボールネジの取り付け】 まずはボールネジを取り付けるブラケットを作ろう。 私が多用しているアルミの9.0mmと6.0mmのプレートは左画像のアルミのHから切り出して使っています。 4mが1本あれば、かなりの使い応えがあります。 (^。^) |

|

設計図面の寸法どおりにケガキ(毛書?)を行ったプレートを一旦仮組みをして感じを見よう。 現合で作業を進めず必ず図面を起こし、図面に忠実に作る事が失敗しない最良の方法です。 一応4面はフライスをかけ寸法と直角を出しておこう。 |

|

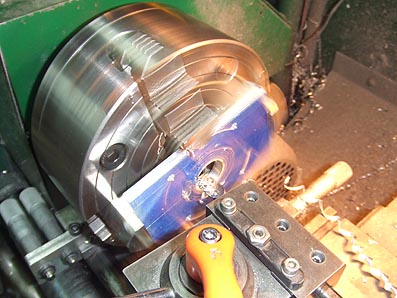

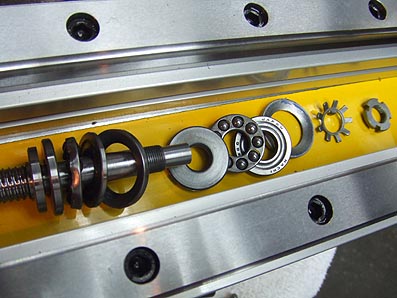

次にベアリング・ホールの加工である。 旋盤に4爪チャックを取り付けての作業になる。 スラスト・ベアリングの底面の当りの為の沈み加工である。 基本的な芯出しは不可欠であるが自動調芯のスラスト・ベアリングを使う予定なので神経質になる必要は、あまり無い・・・・(^^ゞ・・・本当・? |

|

【 余 談 1 】 ここまで来るのに、ずいぶんと細かな怪我が絶えなかったなァ〜 幸いにも大きな怪我をする事が無く良かった。 ここがプロと我々アマの大きな違いである。 基本通りに作業していれば絶対に怪我はありえない。 (ーー;) ・・・・・でも・・ピアニストのような私の指が・・・・・痛々しい・・・ |

|

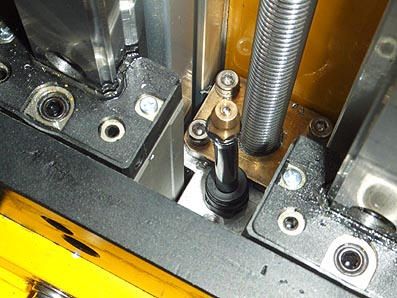

反駆動側の軸端である。 リード・スクリューの軸端にテーパーのセンター穴加工を施し、スラストベアリングとの間にスチール・ボール(鋼球)を入れ自動調芯させながら下方向へのスラストを受けてやる事にする。 この方法が私の知り得る手法の中で一番簡単に且つ確実な精度を得られると思う。 理論に拘りすぎてガチガチにスラスト・ベアリングを固めてしまい結果渋くなり性能も精度も出せないやり方よりは、よほど現実的と自負している。 (^.^) |

|

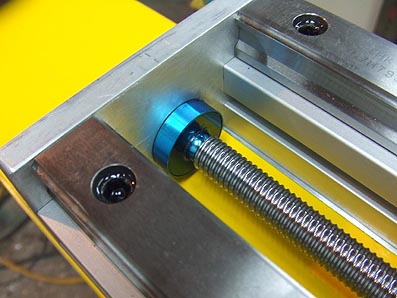

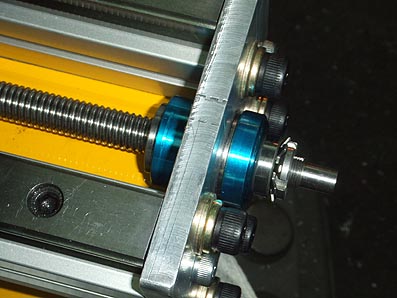

駆動側の軸受けである。 こちらは基本的に押し引きの全てを担う軸受けなので自動調芯のベアリングでトッププレートを挟み込む事にしよう。 締め込みと与圧はアダプター・ワッシャーとアダプター・ナットで締め込み調整しよう。 確実な、いたってシンプルな方法である。 " Simple is Best " 私の好きな言葉である。 |

|

Z軸ボールネジを組み立てたところである。 中々の出来である。 いくら自動調芯のスラスト・ベアリングと・言っても両端に組み込んだ場合、ネジやコラムの僅かな伸び縮みも吸収できず運転中、反負荷側がコジられたり引っ張られたりし、かなりリード・スクリューが重たくなってしまう事が予測される。 でも・これであれば一安心だぁ〜 |

|

防塵の為のカバーを取り付けよう。 スラスト・ベアリングは、この様な用途には一番良い軸受けで有るが・・・・ 問題点は開放型なので防塵対策が必要な事だ。 今回はアルミの丸パイプの内径をスラスト・ベアリングの回転側のプレートに合わせて削り、プレスで圧入後、再度干渉しない寸法に厚さ及び内径等を仕上げた。 カラーリングは【主軸変速機】の特集でも行っていた、アルマイト風塗装を施してみた。 非常に美しく高級感漂う風合い・・・なんて思うのは・・・・・私だけ・・・? (^^ゞ まだ、仮組みなのでアダプターワッシャーの爪は起こさない。 最後にスラスト・ベアリングにMicrolonを塗布して与圧の調整後ロックさせるとしよう。 Microlonとはマイクロロン樹脂(フッ素加工物)を配合した機械組み立て用の潤滑剤でエンジン組立て用に開発し、各パーツの摺動部分に指やゴムベら等で、薄く塗込み組み上げます。 2オンス(56g) ¥8,400(税込) |

|

|

|

|

|

【トップ・ヘッドの組み立て】 さて、それでは駆動用のステッピンク・モーターを取り付ける為のトップ・ヘッドを作ろう。 既に出来ている駆動側のトップ・プレートにt=6.0mmのアルミ板をTig溶接して組み立てていく事にする。 ただし、この部分の内側からの隅肉溶接は6.0mm側のプレートをかなり変形させるはずである。 溶接終了後、プレスを使い形状の矯正を行った後、一発フライスで表面を挽く事にしよう。 左下が、お見事 ! 直角な箱の完成である。 ・・・・・・・後は・・・そうそう、正面のカバーを作り塗装を施してステッピングモーターを取り付ければ完了か・・・かな |

|

|

|

【 ステッピング・モーター 】 駆動モーターは、X・Y軸同様に、もちろん私の好きな PK268-02A を使おう〜 ! Z軸なのでスピンドルの昇降速度は、そう早い必要性は無い。 このモーターの特性表からいって100rpm〜200rpmあたりが最大トルク発生点であり、おおよそ 1.0N・mが出力できるようである。 200rpm×2.0mm(リード)= 600mm/mini(Z軸F値) ・・・・・充分な速度である。 好き・と・言うより、むしろQUATTROを使う前提で一番パワーの有るモーターと言えば、オリエンタルの、2相ステッピング・モーターの、これに尽きる。 (^^ゞ |

|

|

| 【 余 談 2 】 どうでも、イイ話ですが、老眼の近視は非常に辛いですねェ〜 ガレージの作業台には何時も、遠近両用眼鏡、老眼鏡(百円金一)、作業用遠近両用眼鏡(古くなった物を使用)、他・・・・・・オマケに拡大鏡(オーツカの作業用ルーペ)・・・・果てには"必殺の実体顕微鏡"までが必要に迫られ常備となっちゃいました。 (ーー;) 昔は眼が良かったんだがなァ〜 ・・・・・そのころは、別の物を見てました。 (^^ゞ |

|

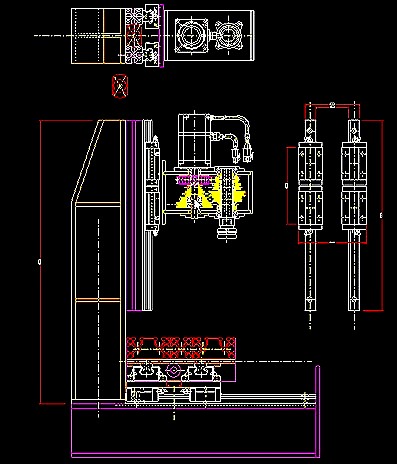

【 ナット・ケースの製作 】 m(__)m フライスと旋盤の4つ爪チャックでの作業に集中し過ぎて製作過程の画像を写って有りませんでした。 左は構造図です。 基本的には製作図に基づき忠実に且つ正確に加工をすれば特に問題はなし・・・と・言う事で・ 但し、ベースとの当り面は若干、高目に作り現合により再度、フライスをかけて面を落として調整するようにしよう。(極力シムを使わないように) |

|

|

【 本 組 ・ 調 整 】 加工済みのリードスクリューに切り離してあった(ナット付)のものをネジ山を合わせて瞬間接着剤で一旦接合し乗り継ぎをさせ、上手く乗り継いだら"ポキッ"と不要部分を切り離しする。 後は、ナット・ケースに組み込んで行くわけだが、ナイロン・シートから打ち抜いた防塵シールと不織布から打ち抜いたシールを取り付けるのを忘れない事。 画像に見える(黒色)のワンタッチ継ぎ手はケース内部に開けたオイルラインにグリスを注入させる為の接続口だ。 また上部画像のナット右側のアルミ・リングはシールととナットの間にグリスを送る為に隙間を作る為の物です。 一番の山場は、リード・スクリューとナット周りを組み込んだ時にナットケース上面のベース・プレートへの固定面とリニアのベース・プレート取り付け面の面(高さ)を一致させる事です。 今回はナット・ケース側が 0.6mmほど高かったので一旦リード・スクリューに組み付けたまま取り外して上面をフライスで一皮挽いて高さを合わせ、後は組み立て時のボルト穴の遊びで調整し各ボルトを本締め致します。 |

|

|

|

リニアにグリスを供給しなければなりませんがグリス・ニップルが4個も突出しているのは美的感覚からいってカッコが悪い。 ・・・で・リニアが左右、各2個連結されるので内側のメクラ・プラグは取り付けず両側にOリングを入れて密着させて組み立てグリス給油時には片側から送り込む事にしましょう。 |

|

左画像の中央に見えるのがボールネジのナット部分にグリスを給油する為のチューブとグリス・ニップルでェ〜す。 |

|

【 コラムと主軸の換装 】 左が既設のコラム&主軸であるが、今見ると確かに低剛性・・・である。 これから換装する(新)コラム&主軸と並べてみると、いかにグレード・アップしたかが一目瞭然である。 (^。^) 全ての大きさが二廻り程、大きくなっているのがわかる。 |

|

|

|

実際にベースへのコラムを取り付けるに当っては、いくら肉厚なアルミ・プレートと言っても所詮アルミはアルミである。 超ジュラ等の合金アルミを使えば別の話であるが・・・・(^^ゞ ゆえにベースとの梗塞についてはボルトやナットの面積だけに応力が集中しないようSS400(普通の鉄)で作ったプレートで挟み込む事にしよう。 計4枚のプレートをサンドイッチにする事になる。 ここは、強く締め込める様にボルトはM10のハイテンション・ボルトを4本使用する事にしよう。 当然、締め込みトルクは満身の人力である。 |

|

|

|

配線類も保護チューブを被せ2つ割りのケーブル・ブラケットを作り背面に固定する事にしよう。 |

|

次にコラムの芯出し調整であるが手持ちの精密スコヤの長さが若干、短いので延長する事にしよう。 適当な厚さのフラットバーを定盤の上で面出しをして手持ちのスコヤに重ねてクランプする事にした。 この場合、必ず定盤の上で面を確実に合わせてクランプする事が重要だ。 |

|

|

|

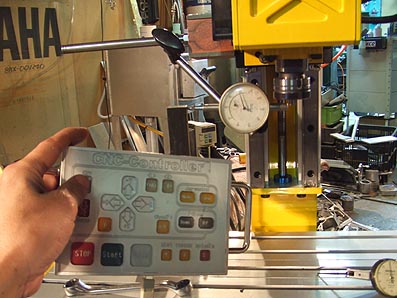

【 コラムの転び調整 】 コラム(Z軸)を取り付けての調整に入るわけだが、まずコラム(軌条レール)の転びを調整しよう。 みなさんご存じのに、この部分はマシーンの背骨にあたる部分ですので、これがしっかりと芯が通っていなければ、他のどこをどのように調整しても精度がでず使い物にならない、単なるハッタリの飾り(オブジェ)となってしまいます。 取りあえずはテーブル面に延長スコヤを固定して主軸に取り付けたダイアル・ゲージを上下に走らせて調整しましょう。 ダイアル・ゲージの僅かな振れも見逃さないように針に眼を凝らしながら左親指でコントローラーのZ軸、上送りを取り合えず押し全ストローク走らせてみよう。 振れの大きい箇所が有ればコントローラーのモードをステップ送りに切り替えて送りの単位は0.1mm程度のレンジで上下に、チョンチョンと送ってみて確かめよう。 自画自賛で有るが、この様な作業の時には非常に便利なCNCコントローラーである。 これ一つでリセット以外のほとんどの操作が可能で切削中のF値のアップ/ダウンも可能である。 但し主軸回転数(S)のアップ/ダウンを当初想定していなかったので次回作る時には(S)の操作も追加しよう。 (^。^) 測定と調整に当ってはテーブルの歪や延長したスコヤの精度も考慮して必ず左右でスコヤの方向も替えて測定してみよう。 左右の測定結果がプラス・マイナスゼロであれば測定の精度は完璧である。 同じ様にスコヤの取り付け位置を替えて前後の転びも測定しよう。 ここで一番恐ろしいのは上下でリニアに(比例的に)振れが大きくなって行くのであればコラムの転びなのでシム調整でOKだが、真ん中だけが振れるなどの測定結果が出た場合はレールの歪みなどが考えられる。 その場合は矯正治具(クランプ)などを使って修正しながらのレール締め直しが必要である。 ただ今回は幸いな事に単純な0.1mm程度の左右と前後の転びだけであった。 (^^ゞ 必要なシムの厚さは計算で求められるのだが、そんな事をするのは正直、無意味である。 取り合えず適当な銅板などを切ってシムにベースとコラムの結合を一旦緩めて、その隙間に挿入して再度締め込み再測定してみる事にする。 この繰り返しであるが、ここが重要な作業で手を抜かず満足できる測定結果が出るまで何度も繰り返す。 |

|

|

|

|

|

|

|

|

|

私の手持ちのダイアル・ゲージでは確認できないまでに前後左右のコラムの転びの調整は完了した。 よし ! これで背骨は通ったぞ ! 背骨は堅固で、真っ直ぐでなければならない 何事も健康一番 ! 背骨が重要 ! |

|

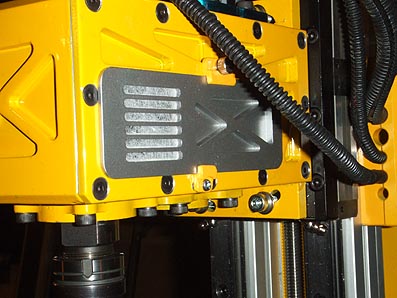

【ベンチレーション】 ここで、ちょっと気分転換に、主軸を作る時に面倒くさくなり先延ばしにしていた主軸変速機内の冷却用ベンチレーション関係を試験切削を兼ねて樹脂板の両面切削で作る事にしよう。 Φ3mmのエンドミルで5,000rpm程の回転による切削であるが、"主軸が落ち着いている"とは、こう言う事なんだろう〜なって、つくづく感じた。 私の、もう少し大きな他の機械(寿のIYD)と遜色ない安定した切削である。 |

|

出来上がった物にアルミ風塗装を施し防塵と静音の為に不織布のフイルターを挟み込み固定する事にしよう。 この不織布フイルターは特に特殊なものでは無くホームセンターで売っているキッチンのレンジフード用の物から切り抜いて使おう。 |

|

上記では冷却風の吐出側を作ったが今度はファンの吸入側を同じ要領で作ろう。 これもアルミ風塗装を施し防塵と静音の為に不織布のフイルターを挟み込み固定する事にしよう。 |

|

冷却用ファンの吸い込み側に取り付けた様子である。 中々良い出来である。 (^。^) |

|

こちらは冷却風の吐出側である。 吸い込み側の有効開口面積より若干小さくし内部を加圧状態にする事と、冷却風が内部をよく回ってから吐出する位置に開口を持ってくる事が重要ですね。 この位置であれば全てのプーリーとベルトに風が行き渡る計算である。 |

|

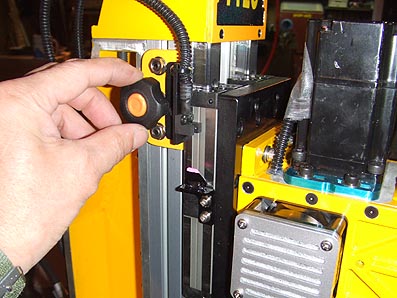

【Z軸のホームリミットの取り付け】 フォト・マイクロセンサーを取り付けるわけですがZ軸のストロークが180mm位に伸びたので常時フルストロークでホーム(原点)移動させるのは合理的ではない。 そこで、簡単にフォト・マイクロセンサーを移動できるようにアルミのプロファイルの側面を使って取り付けよう。 M6ボルトのつまみを回して緩め、上下に移動させるだけである。 |

|

【主軸の転び調整】 いよいよ最後の調整である。 既にコラム(軌条レール)の前後左右への転びについては調整が完了したので次に主軸の転びを調整しよう。 コラムの転びの調整だけでは全く使い物にならない。 いわゆる重要な事は主軸の芯(刃物の芯)が軌条と一緒に(完全に平行に)且つ、如何にテーブル面と垂直に上下移動するように調整するかと言う事である。 また、この様な調整が可能な構造に設計をしておかなければ、ただ複雑なだけで総合的な精度の出ない使い物にならない機械を作ってしまう事になる。 一番簡単な方法は主軸にテスト・インジケーターを銜えさせ平面の出ている敷板の上を手で360度回転させてみて振れの違いを測定する。 次に左右の振れが有る場合は主軸変速機を取り付けている円弧長穴のボルト4本を緩め回転させて調整しよう。 この為に主軸変速機取り付け面の中心にピンを入れ回転させ易いように設計したわけである。 また、もし前後に振れている場合は主軸変速機を取り付けているボルトの上下何れかに適当なシムを入れ締めこむ事にする。 最終的には精密測定だけでは調整は不可能である、極力大径の(私の場合Φ10mm)刃物を銜えさせて実際の切削で切削面のクロス・ハッチから確認、再調整する事になる。 |

|

|

|

【 Y T E C 】 取り合えず、私の拙い技術では、これで完成としよう。 ただ現在の自分の持てる知識と技量の限りを尽くして私的には満足のいく精度と仕上がりを得たと思うので このマシーンに 《Yusa-Technical-Engineering-Corporate(?)》 私的通称 【YTEC】(ワイ・テック)の称号をあたえる事にしよう。 ワイ、ワイ、ワイ・・ワイテック ヽ(^o^)丿 |

|

|

【 完 成 】 取り合えず、作業完了と言う事で本・特集を終了いたします。 稚拙な特集で皆様のご参考になれたかどうかは疑問を残しますが本特集を通じ、もし、少しでも同門の士の方々のお役にたてる部分がありましたら幸いと存じます。 今後とも趣味の分野ではありますが日々精進と勉強をして、新しい課題に邁進し、より一層みなさまのお役にたてる特集を組みたいと思いますので宜しくお願い致します。 私のホーム・ページへの、またのご来場を心よりお待ちしております。 m(__)m 追伸 今回、主軸のACサーボ等のモーター類や、リニア等をはじめとし、多くの主だった部品類をご提供戴きました皆様方、また数々の適切なるアドバイスを戴きました同門の士(師)の方々に、心より御礼申し上げます。『本当にありがとうございました。 m(__)m』 |

|

|

|

|

|