�ق�̃`���b�s���i�W ���e�ҁFYUSA ���e���F2010/09/05(Sun) 19:49 No.2961

�Ȃ��Ȃ��d�������Z�Ői�܂Ȃ������̂ł����{���`���b�s���i�݂܂����B

�܂��k��������搶�l�ɍ���Ē������C���^�[�t�F�[�X���ksec����l�ɑՂ����P�[�u���Ŗ���(?)PC��PLC�̐ڑ��������܂����B

�ڑ��ݒ�́kindiana����l�̂������ʂ�ɉ��L�l�ڑ����܂����B

�E�c�[���ԍ�1 =�|�[�g2��3�s��(�o) = PLC��X01�ڑ�

�E�c�[���ԍ�2 =�|�[�g2��4�s��(�o) = PLC��X02�ڑ�

�E�c�[���ԍ�3 =�|�[�g2��5�s��(�o) = PLC��X03�ڑ�

�E�c�[���ԍ�4 =�|�[�g2��6�s��(�o) = PLC��X04�ڑ�

�E�c�[���`�F���W���슮�� =�|�[�g2�̃s��10(��) = PLC��Y15�ڑ�

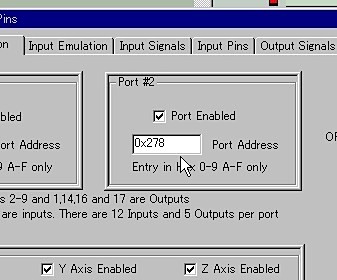

�ŁE������Mach2�̐ݒ�ő��݃p�������|�[�g�̐ݒ�����܂����B

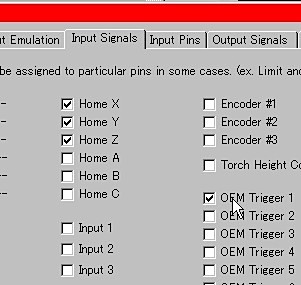

Re: �ق�̃`���b�s���i�W - YUSA 2010/09/05(Sun) 19:53 No.2962  �Ŏ��ɁA������kindiana����l�̂������ʂ�ɁkInputSignals�l�ŁkOEM Trigger1�l�Ƀ`�F�b�N������ �Ŏ��ɁA������kindiana����l�̂������ʂ�ɁkInputSignals�l�ŁkOEM Trigger1�l�Ƀ`�F�b�N������ Re: �ق�̃`���b�s���i�W

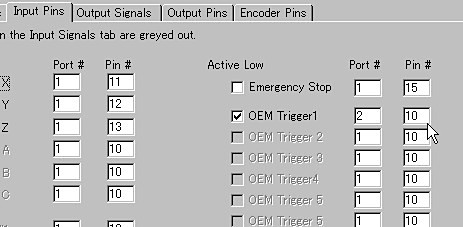

Re: �ق�̃`���b�s���i�W - YUSA 2010/09/05(Sun) 19:56 No.2963  �kInput Pins�l�́kOEM Trigger1�l�ɂ��`�F�b�N�����ākPort#�l���k2�l�ɁkPin#�l���k10�l�ɐݒ肵�� �kInput Pins�l�́kOEM Trigger1�l�ɂ��`�F�b�N�����ākPort#�l���k2�l�ɁkPin#�l���k10�l�ɐݒ肵�� Re: �ق�̃`���b�s���i�W

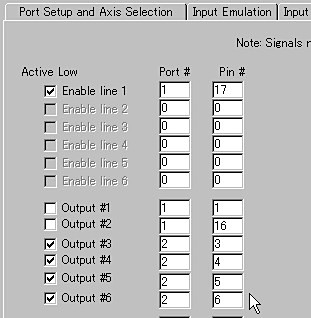

Re: �ق�̃`���b�s���i�W - YUSA 2010/09/05(Sun) 20:02 No.2964  �kOutput signals�l�́kRelay activatikn signals�l�́kOutput #1�l�`�kOutput #6�l�܂łɃ`�F�b�N������܂����B �kOutput signals�l�́kRelay activatikn signals�l�́kOutput #1�l�`�kOutput #6�l�܂łɃ`�F�b�N������܂����B

#1�`#3�܂ł͊��Ɏg���Ă��܂����B

�������E�E�E#1�̓X�s���h����ON/OFF������#2��#3�̓G�A�[�u���[�ƃN�[�����g�������Ǝv���܂���#3�̓c�[���ɕύX�������B Re: �ق�̃`���b�s���i�W

Re: �ق�̃`���b�s���i�W - YUSA 2010/09/05(Sun) 20:08 No.2965  �kOutput Pin�l�́kPort#�l�ƁkPin#�l�����ꂼ��#2��Pin#3�`#6�ɐݒ肵�܂����B �kOutput Pin�l�́kPort#�l�ƁkPin#�l�����ꂼ��#2��Pin#3�`#6�ɐݒ肵�܂����B Re: �ق�̃`���b�s���i�W

Re: �ق�̃`���b�s���i�W - YUSA 2010/09/05(Sun) 20:09 No.2966

* �ŁE�܂��́A�����܂ł́E����ŗǂ��̂��Ȃ��`�@?

Re: �ق�̃`���b�s���i�W - YUSA 2010/09/05(Sun) 20:20 No.2967

�ŁEG�R�[�h�Ɂk M6 T1�l�ƋL�ڂ���Ă���Mach2���A�����ǂݍ��ނƁE�E�E�k�c�[��NO�l��PLC���ɑ��o����̂��Ȃ� ?

�����E�E���`�����@(^^�U�@MAch�Ɂk�}�N���l���d���܂Ȃ���Ȃ�Ȃ��̂ł��ˁB

����́kindiana����l���Y�t���Ă��ꂽ�t�@�C���̖��O���kM6Start.m1s�l�ƕύX���ă}�N���t�H���_�[�ɓ����Ηǂ��̂��Ȃ��@?

���̃}�N���t�H���_�[���ākMach2�l�t�H���_�[�̒��́kmacros�l�t�H���_�[�ŗǂ��̂��Ȃ��@?

Re: �ق�̃`���b�s���i�W

Re: �ق�̃`���b�s���i�W - YUSA 2010/09/05(Sun) 20:50 No.2968  �Łkindiana����l���l���Ă��ꂽ�}�N�����c�[���M��(M6 T1�`T4)������Ɓ@+200mm�ޔ�����d�l�Ȃ̂ł��� �Łkindiana����l���l���Ă��ꂽ�}�N�����c�[���M��(M6 T1�`T4)������Ɓ@+200mm�ޔ�����d�l�Ȃ̂ł���

�ł���c�[���M���������

�@��U�A�e���@X=0 Y=0 Z=+20 (���[�N���W)�Ɉړ����Ď厲���~����B

�A���W���k���[�N���W�l����k�@�B���W(����W)�l"G53"(?)�ɐ�ւ���

�BZ�����k�@�B���W�l��"0"�Ɉړ�(�ŏ㕔��Z�����_)

�C�c�[���M�����o����PLC����̊����M����҂�

��: #1�`#4�ȊO�̃c�[���M��(#0�Ƃ�#6�`)��ǂݍ��ꍇ�͇B�őҋ@���čēx�k�X�^�[�g�l�{�^�����������̂�҂�

�D�����M������ƍ��W���ēx�k���[�N���W�l(G54?)�ɐ�ւ��Ď厲����]�����āk���[�N���W�l��"+20"�Ɉړ�(���~)������B

��:�C�Őݒ�O�̃c�[���ԍ��őҋ@���Ă��鎞�Ɂk�X�^�[�g�l�{�^����������Ă���������

�E����G�R�[�h��ǂݍ��ݎ��̐؍���J�n����B

�E�kindiana����l�E�E�E���Ăȓ���ɂ������̂ł����A���ł��傤���@? (^.^)

Re: �ق�̃`���b�s���i�W - YUSA 2010/09/05(Sun) 21:13 No.2969  �ǐL: �ǐL:

��U�@�k���[�N���W�l�Ŋe���@X=0 Y=0 Z=+20 (���[�N���W)�ɂ��Ȃ��Ă��k�@�B���W�l�ɐ�ւ���Z=0�Ɉړ����āE�E�E�E�����M�������������E�E����́k���[�N���W�l�ł̌��̈ʒu�ɖ߂��Ă��ǂ��̂��Ȃ�?

����̕����ʓ|�Ȃ̂��Ȃ�? (^^�U

�kindiana����l�E��낵�����肢���܂��@m(__)m

�@�@Re: �ق�̃`���b�s���i�W - YUSA 2010/09/05(Sun) 21:23 No.2970  �ēx�ǐL: �ēx�ǐL:

2010/03/09(Tue) 01:41 No.2761

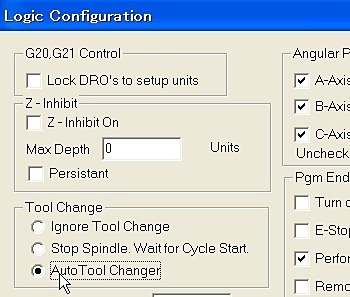

> [Config]>[General Config]��ToolChange��"AutoTool Changer"��I�����Ă����ƁAG�R�[�h��M6(�c�[���`�F���W)���o�Ă����ۂɁA�\�ߕʓr�p��(��`)���Ă�����"M6Start/M6End"�}�N�����Ăяo�����Ƃ��ł���悤�ł��B

�����ݒ肵�Ēu���Ȃ��ƃ_���ł��� ?�@(^^�U

Re: �ق�̃`���b�s���i�W

Re: �ق�̃`���b�s���i�W - indiana 2010/09/05(Sun) 22:45 No.2971 �͂��A�c�[���`�F���W�R�[�h���o�Ă�������Mach����u�}�N������A���̏������˂��[���v�ƃ}�N�����Ăяo�����悤�ɁA�\�ߑg�ݍ���ł����܂��B

���ۂ̐ݒ��Ƃł�2�i�K�ƂȂ�܂��B

1.�}�N���t�@�C�����w��̏ꏊ�Ɉڂ�(�R�s�[)

Mach2���C���X�g�[������ƁA�v���t�@�C���͂��Ԃ�2�p�ӂ���܂��B(Mill=�t���C�X��Turn=����)

����̌��ł�Mill���g���Ă��܂��̂ŁA�}�N����u���Ă����ׂ��t�H���_��

C:\Mach2\macros\Mach2Mill

�ƂȂ�܂��B

2.����1.�Őݒ肵���}�N���{�̂������ƌĂяo���Ă��炤�ݒ���s���܂��B

Config>Logic>Logic Configuration��Tool Change�̕����Őݒ肵�܂��B

�ݒ�l�͈ȉ��̑I���ɂȂ�܂�

�u�c�[���`�F���W�R�[�h���o������H�v

�EIgnore Tool Change/�f�t�H���g�̐ݒ�ŁA�o�Ă��Ă��������܂��B

�EStop Spindle. Wait for Cycle Start./(Mach����R���g���[������Ă����)�X�s���h�����~���ăR�[�h���s�𒆒f���܂��B�蓮�Ńc�[���`�F���W����Ƃ��Ɏg���̂ł��傤�B�]�k�ł����A���̑I������Mach�͍ĊJ�̍ۂ�M6End.m1s�}�N�����Ăяo���܂��B�����Ɏd�|��������Ύ蓮�����̋@�B�Ńc�[���Z�b�^�[�͎������������ۂɎg����Ǝv���܂��B

�EAuto Tool Changer/����ݒ肷��I�����ł��B���̑I��ɂ���ď��߂�M6Start.m1s��Mach���Ăяo���悤�ɂȂ�܂��B

----

�����̂Ɏ��Ԃ������čē��e���Ă��炷�łɂ��C�Â��ɂȂ��Ă����܂����B�������\�L�ɂȂ��Ă��܂����A���̂܂܂ɂ��Ă����܂��[�B

----

�������Ă������̃}�N������������(�������ł���)�ȕ���������܂����̂ŁA�C���������Ȃ������Ǝv���܂��B�������Ԃ���������

(�ڂ₫:Mach2���^�C�~���O�ɂ����G49�w������B�ǂ�����ē����悤���ȁBMach3�͒ʂ���̂ɁB)

����ɂ��ẮA�ǐL�̂ق������₷���ł��ˁB

1.�X�s���h���~�߂�G53��Z0�Ɉړ�

2.�c�[���M���o���āA����ҋ@����

�c�[���ԍ�#1-4�ȊO�ł͐M���o���Ɠ���ҋ@�������蓮�ĊJ��҂���3.��

3.�c�[���������������������w���Z�����܂ňړ�(����͐��/���[�N��I�ׂ�悤�ɂ��悤�Ǝv���܂�)

4.����G�R�[�h���s���ĊJRe: �ق�̃`���b�s���i�W - YUSA 2010/09/05(Sun) 23:25 No.2972

�͂��`���@�@�R(^�B^)�m

�ӎv�a�ʁE�����ł��E�S�����̕�����OK�ł��B

>�E�E�E�E�E�������Ԃ���������

��������ł��@(^^)

�������{�Ƃɍ��x���������悤�ɐi�߂Ă��������B

���̕����A�����܂ł�����ł炸�ɃW�b�N���Ɣz���̎蒼���ȂǁA�܂��܂���鎖������܂��̂Ői�߂Ă܂��l���@(^�E^)

����ł́A�{���ɂ��萔�����������܂����A��낵�����肢�v���܂��B

Re: �ق�̃`���b�s���i�W - indiana 2010/09/06(Mon) 22:10 No.2980 �}�N�����̐ݒ�l�͈ȉ��̈Ӗ��ɂȂ�܂��A

UseAfterZ:�ʂ̍s�Őݒ肷��AfterZ�l�̈������w�肵�܂��B

= 0 AfterZ�l�͎g�p�����A�n����c�[���`�F���W�O�Ɠ����ɂ��܂�

= 1 AfterZ�l�����[�N1���W(G54)�Ƃ��Đn������̍����ɂ��܂�

= 2 AfterZ�l�����W(G53)�Ƃ���Z�����Ɉړ����܂��B�n��(�c�[������)�͍l������܂���B

ToolMax:��������Ă���c�[���ԍ��̍ő�l��ݒ肵�܂��B

= 4�̎���T5���w�肳���ƁA�c�[���ԍ�0�ƌ��Ȃ��c�[���`�F���W�ʒu(ToolChangeZ:����W)�܂ňړ��������~���܂��B

T0(�c�[���ԍ�0)��Mach�����ł̓��t�@�����X�c�[�������ƂȂ�A�c�[������0�ŌŒ�ɂȂ�܂��B

�c�[���`�F���W���g�p���Ȃ��ꍇ�ɁA�c�[���������l�����Ȃ����܂ł̎g�����肪�ʗp����Ǝv���܂��B

���̑��̓���ύX:

�ES�l��0�̏ꍇ�A�X�s���h����]�������ĊJ���Ȃ��Ȃ�܂���

�E�c�[���`�F���W�M�����o���Ă��烁�b�Z�[�W���\�������悤�ɂȂ�܂���(44,45�s�����ւ�����܂łǂ���)�Y�t�F 2980.txt

(3KB)

Re: �ق�̃`���b�s���i�W - YUSA 2010/09/07(Tue) 16:13 No.2983  �kindiana����l���肪�Ƃ��������܂��B�@�R(^�B^)�m �kindiana����l���肪�Ƃ��������܂��B�@�R(^�B^)�m

��������Ă݂܂��˂�

�@�܂��O��̂��b�̂悤�ɍăX�^�[�g(�����M����t��)��Z�l�ł���

�c�[�������X�^�[�g���̐n�̍����Ƀc�[���I�t�Z�b�g���������Ė߂��̂ł����

>= 1 AfterZ�l�����[�N1���W(G54)�Ƃ��Đn������̍����ɂ��܂�

�����I������Ηǂ��̂ł��傤��?

>Const UseAfterZ = 1 �̂܂܂�OK�ƌ������ł��傤��?

�A����"�`�F���W�����҂���"�ɂ��Ă�

>Const TimeOut = 10

����"10"���D�݂̎��Ԃɕb�P�ʂŕύX����Ηǂ��̂ł��傤��?

�ƁE�������́kConst TimeOut�l�ȊO�͍���Ē������W����OK�ƌ������ł��傤��? �R(^�B^)�m

�B���G�R�[�h�̕K�v�ȍs�Ɂ@"M6 T1(T1�`T4)"���������߂Ηǂ��̂ł���?

�Ⴆ�Ή��L�̂悤��

�@�@�E

�@�@�E

�@�@�E

N5460�@X28.I28.

N5470�@X-7.781Y-28.196I-29.

N5480�@X-5.012Y-28.817I7.781J28.196

N5490�@G00Z1.

N5495 M6 T1�@�@�@��

N5500�@(Layer="CAM02" start)

N5510�@X0Y-38.25

N5520�@G01Z-0.15F50.

N5530�@G03J38.25F600.

N5540�@G01Z-0.4F50.

�@�@�E

�@�@�E

�@�@�ERe: �ق�̃`���b�s���i�W - YUSA 2010/09/07(Tue) 17:30 No.2984  �ǐL �ǐL

>Const UseSerial = False '�V���A���|�[�g�Ŏg�p���邵�Ȃ�(���Ȃ��ꍇOUTPUT3-6)

����̑��݃p�������|�[�g�̏ꍇ��"False"�̕�����"OUTPUT3-6"�ɏ���������̂ł��傤��?

Re: �ق�̃`���b�s���i�W - indiana 2010/09/07(Tue) 18:59 No.2985 �EUseAfterZ�ݒ�l

�͂��A�O��̂��͂Ȃ��̒��ŏo�Ă���܂����̂ŁA�Y�t�̂��͍̂Ō�n�悪���[�N���W+20�ɂȂ�悤��UseAfter=1�ɂȂ��Ă��܂��B

�ETimeOut�l

YUSA����̂������̂Ƃ���A���@�̏��v���Ԃɍ��킹�ĕb���ɂĐݒ肵�Ă��������B3600(1����)�Ƃ��ɐݒ肵�Ă������ł���(�B���̏ꍇ�ʒm�M����1���Ԍ������ĕԎ����Ȃ���G���[��~���܂��B

�E�c�[���`�F���W�R�[�h

��ʂ�ł��B�H��ւ����s���ӏ��ɋL�q���s�Ȃ��܂��B

�����s���ł����M6��T1�͋t���́uT1 M6�v�ł��ǂ��悤�ł��B�s���ׂ���

N0001 T1 ���c�[���ԍ�1���w��

N0002 G53G90G00Z10 �����߂�����ł݂܂�

N0003 M6 �����ۂ�1�ԃc�[�������J�n

�̂悤�ȋL�q���ł��AG�R�[�h�̗\�߁E���ߑ����ʂ��܂��B

�EUseSerial�l

����͓��������z�肵�Ă����V���A���|�[�g�o�R��PLC�ւ̎w�����o���������c���Ă���̂ł����A������g��������̃p�������M�����g�����̑I�����s�Ȃ��܂��B

�ݒ�l��"True"��"False"��2�ɂȂ�܂��B

YUSA����̓p�������|�[�g���g���̂�"False"�ɂ��Ă��������B�������̕������̃}�N�����g�p����ꍇ�ɁA�p�������|�[�g���ݖ���+�V���A���|�[�g���l�����܂��̂Ŏc���Ă���܂��B"True"�l��ݒ肷��ƁA�V���A���|�[�g��"Tool#1"�̂悤�ɏo�͂���܂��B

�O��̓Y�t�̂��̂̏����l�́AYUSA����̊���"TimeOut"���������@�ɍ��킹�ĕύX���Ă���������A�������낤�Ƃ����ݒ�l�ɂȂ��Ă��܂��B(���̑z�肪�����Ă���E�E�E�ł���)Re: �ق�̃`���b�s���i�W - indiana 2010/09/07(Tue) 20:10 No.2986 YUSA�������ꂽ�ݒ�ł���A���Ƃ̓}�N�������܂��N������ΐM���͏o��Ǝv���܂��B

���S�̂��߃p������2��PLC�ւ̐ڑ���藣���A�p������2��3�s���Ƀe�X�^�[�ĂĂ����Ă��������B(GND�̓p�������|�[�g�̃V�F����18-25�s���ł悢)

�p������2��10�s����GND�̊Ԃ��V���[�g�ł���v�b�V���X�C�b�`�Ȃǂ��q���܂��B(���g�p��ARENA�̊�̓s�����v���A�b�v����Ă��܂��̂ŒZ���Ԃł������œ��̓e�X�g�ł��܂�)

1.Mach2���N�����AOffsets Alt5��ʂ����₷�����ȁE�E�EDRO�\���I���͋@�B���W(�ȉ�ABS)"Machine Coord's"���ǂ����Ǝv���܂��B

����m�F�̂��߂��炩���ߏ���Z���������Ă����܂��B(ABS��-50.00���炢�H)

RESET���MDI�{�b�N�X��"M6T1"����͂���Enter���܂��B

���b�Z�[�W�{�b�N�X��"Now Moving to Tool Change Position."���o��}�N���̋N���ݒ肪���f����ă}�N�����N�����Ă���؋��ƂȂ���i�K�N���A�ł��B

������Z����ABS 0(ToolChangeZ�l)�Ɍ������ē����o���͂��ł��B

2.ABS��0�ɂȂ�Ɠ����Ƀp������2��3�s����3�b�ԏo�͂���܂��B�ڑ������e�X�^�[�Ŋm�F�ł��܂��B��̔����Ř_����Low=Active�ݒ�Ƃ��Ă����܂��̂ŁA3�b��Low�ɂȂ�͂��ł��B����ő��i�K�N���A�B

3.���b�Z�[�W��"Now Progress, Change to Tool #1"�ɕω����ʒm�҂��ɂȂ�܂��B

�s��10�ɐڑ������X�C�b�`��������"Tool #1 Selected"�ɕς��Z�������A���n�߂܂��B����ő�O�i�K�N���A�B

�����A"TimeOut"�l�Őݒ肵���b�����ɃX�C�b�`�������Ȃ������ꍇ��"*Tool Change Failed,Because TimeOut.*"�ɂȂ�܂��B

�܂��A�X�C�b�`�������ĂȂ��̂ɑ�����"Tool #1 Selected"���o��ꍇ��OEMTrigger1�̘_���ݒ肪���]���Ă���\��������܂��B

4.1.��MDI�{�b�N�X�ɓ����R�}���h��ւ���4,5,6�s���ɂ��Ă��e�X�^�[�Ŋm�F���܂��B

"M6T2"��2.�ŏo�͂����̂�4�s��

"M6T3"��2.�ŏo�͂����̂�5�s��

"M6T4"��2.�ŏo�͂����̂�6�s��

����Ń}�N���ƃs���ݒ�̊m�F�͊����ɂȂ�܂��B

�ςȓ��������ĂȂ���APLC��ڑ����Ă݂Ă��������B���Ԃ�����Ԃł��BRe: �ق�̃`���b�s���i�W - YUSA 2010/09/07(Tue) 20:37 No.2988  �kindiana����l�{���ɂ��肪�Ƃ��������܂��@�@m(__)m �kindiana����l�{���ɂ��肪�Ƃ��������܂��@�@m(__)m

�{�����痣��܂����E�E

����̂������Ƃ����A�������ׂ̍����Ƃ����E�E�E

���̖ڎw���Ă���"�Z�p��"�̔��̓���������܂��B

��������玄���ڎw���Ă�����̎��́A�Z�p�҂�����̕Ќ��̑���̃j�[�Y�����ݎ�葊��̖����̂䂭���ʂ����E�E�E�ƁE�������ł��B

��ʓI�ȁE�E�E���傢�ƃJ�W���̋Z�p�҂͎����̐ق��Z�p������I�ɐق����p��ʼn����t���C���ł����A�{���ɏn�m���������̋Z�p�҂�"�f�l"�ɂ������ł���D�������t(���)���g������ɗ��������鎖���ł�����̂��Ǝv���܂��B

�����Ď����E�E��������߂Ă���̂ł����E�E�E�܂��E�Ȃ��Ȃ��f�X�E�E(^^�U

���̓_�kindiana����l�̑���(����͎�)�ɑ���lj�͂ƍׂ��Ȑ����͂͐��Ɏ��̋��߂Ă���Z�p�҂̐^���ł��ˁ@(^�B^)

�����kindiana����l�ɋ߂Â��ׂ����i���܂��˂��@(^^�U

�n�C�E�E����Ȃ�Ŗ{��ɖ߂�܂��B

���X�E�E�����ł��B�@�@�������̂Ƃ������Ă݂܂��ˁB

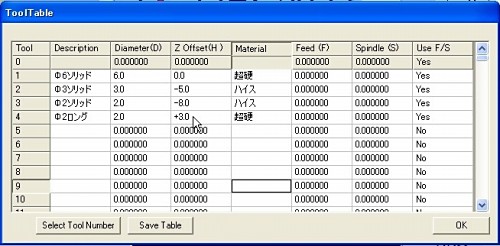

�Ƃ���ŁE�E�c�[���`�F���W�Ń}�N���������o�������Ɂk�c�[���I�t�Z�b�g�l�Ȃǂ��s�����EMach�́k�c�[���E�e�[�u���l���Q�Ƃ���̂ł��傤��?

�����A�����ł���c�[���e�[�u���̐ݒ�͓Y�t�摜�̂悤�Ȃ��̂ŗǂ��̂ł��傤��?

Re: �ق�̃`���b�s���i�W

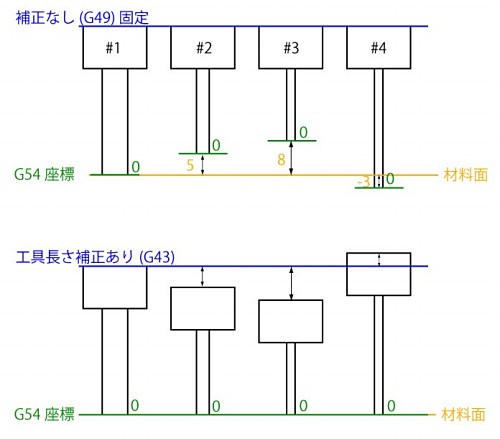

Re: �ق�̃`���b�s���i�W - indiana 2010/09/08(Wed) 19:27 No.2996 �͂��A�c�[���e�[�u���̃c�[�������������Ɛݒ肵�Ă����ƁA�c�[�����ς���Ă�G�R�[�h�������ۂ�G54(WORK#1)���W�������ς�炸(�C�ɂ���)�������Ƃ��ł��܂��B

�}�ŏ�͕���s��Ȃ��ꍇ�ł��B�ޗ��̏�ʂ�0�Ƃ��܂��B

���̏ꍇ�A#1����#2�Ԗڂ̃c�[���ɂ���ƁAG54��0�ł����ۂ̐n���+5�̂Ƃ���ɂȂ�A�؍햽�߂ł�Z-5���ޗ��ʂƂ��čl���Ȃ��Ă͂����Ȃ��Ȃ�܂��B

#1����#3�ɂ����Ƃ���Z-8�A#4�Ȃ�Z+3���E�E�EG�R�[�h�����Ƃ��͑卬���ł���ˁB

�}�̉��͍H����p���Ă��܂��B

�n�̒����̈Ⴂ�́AZ���̐�Βl���ŋz�������Ă��܂��AG54���W�ł͂ǂ̐n���Ɍ������Ă��ޗ���ʂ͏��Z0�Ƃ��Ĉ����܂��B

�g���n���̒������ς���Ă��A�c�[���e�[�u���ɐ��m�Ȓl��ݒ肷��Ώ���ɂ���Ă���܂��B

���̕�̓`�F���W���[���������ł��n����������؍�J�n���ɓ���I�ɍs���Ă��邱�Ƃł���ˁB(�蓮��[���Z�b�^�[�Ń��[�N���W���I�t�Z�b�g���邱�Ƃ�)

������G54(���[�N1���W��)Z+20�ɃZ�b�g���āA20mm�����ޗ��ʂƂ��Ă����v�ł��B(20mm�ۖ_�ł̃Z�b�g�@�Őn�����x���킹��ǂ̐n���ɕς��Ă����20mm�����ޗ��ʂƂ��Ĉ�����)

�������H���R�[�h��G�R�[�h�Ȃ̂ŁAG�R�[�h���X�g�ɖ��ߍ���ł������̂ł���

�E�n�����Ղ����̂Ō�������

�E���̋@�B�ɗ��p����

�Ƃ��������ɂ͏����������K�v�ɂȂ�܂��B

�����}�N�����ł���Ă��܂��AG�R�[�h���X�g���͊y�ɂȂ�܂��B

�E��:

����̃}�N���ł̓X�s���h���̈��������̂悤�ȕ��j�ŁA�c�[���`�F���W�R�[�h�̌��M03�����Ȃ��Ă��A�X�s���h�����ĊJ������悤�ɂȂ��Ă��܂��B

����M6Start.m1s���Ă��ƁA�}�N���ɐ��䂪����O��Mach������ɃX�s���h�����~�߂܂��B���A�ĊJ�͎����ł͂Ȃ��̂ł��B(�H��a���ς���ăX�s���h�����x��ς��邱�Ƃ��l�����Ă���̂��ȁH�H)

�����̃R�[�h���X�g��1�s�lj�����A�ЂƂ܂������ɂ͂��̂ق����������Ȃ��Ǝv���Ă���܂����B

�E������:

�c�[���e�[�u���ɐݒ肷��H��́A

�E��H���������߂Ă���ɑ���+-���Βl�E�E�E���݂�YUSA����̐ݒ�l�ł���

�E�R���b�g��e�[�p�[����ɂ���+�l(�˂��o���ʂƂł��\������ׂ��ł��傤��)

���l������Ǝv���܂��B-�l���܂��������ȁ[�H�Ǝv���Ēǎ����Ă݂�ƁA����炵�������Ă܂��̂ŁA�ǂ���ł��ǂ��Ǝv���܂��B Re: �܂��͌�炩��

Re: �܂��͌�炩�� - YUSA 2010/09/08(Wed) 23:07 No.2997  �kindiana����l�����́`�@(^�B^) �kindiana����l�����́`�@(^�B^)

�܂��͌��\���グ�܂��@m(__)m

����Ē������k�}�N���l�����Ď��@�e�X�g���s���܂����Ƃ���

�kM6 T3�l��ǂݍ��Ƃ��떳���厲�͒�~���āk�@�B���_(��Ό��_)�l�Ɉړ����ākT3(�c�[��#3)�l�̐M���𑗏o��PLC��������ăc�[��������PLC���k�����M���l�𑗏o���A������kMach2�l���Ď厲�̉�]���ĊJ�����̈ʒu�ɉ�����؍���ĊJ���A�߂ł����v���O�����I���ƂȂ�܂����B

�S���������̒ʂ�̊����ȓ���ł��B�@�@�R(^�B^)�m

�@�{���ɂ��肪�Ƃ��������܂��@�@m(__)m

��͐F�X�ȏ����œ���e�X�g���Ă݂�PLC���̃V�[�P���X���`�F�b�N���Ă݂܂��B

Mach2�̓���͊����ł��@�@�R(^�B^)�m

���āA�{��́k�c�[���e�[�u���l�̐ݒ�̔��f(�I�t�Z�b�g�̔��f)�͏T���Ƀe�X�g���Ă݂܂��ˁB

���̎��̐ݒ��

�܂��؍�J�n���Ɏ��t�����kT1�l��Z�l��ݒ肵�܂��̂ŁA��������"0"�ɂ��Č��T2�`T4�̃c�[���̐n�������A���̊�ł���T1�ɂ������ĉ��~���������Z������ݒ肵�Ă݂����̂ł��B

��ł�T2�͊�c�[��T1�ɑ���"5mm"�Z���̂� -5.0�Ɠ��͂��Ă݂܂����B

�E�E�E�E�E���̂悤�ȍl���ŗǂ��̂ł���˂��@?Re: �ق�̃`���b�s���i�W - indiana 2010/09/08(Wed) 23:47 No.2998 ���쐬���Ƃ̗R�A�܂��͂��߂łƂ��������܂��I�I

(�悩�����[)

�c�[���e�[�u���̐ݒ�ɂ��Ăł����A��ʂ�̍l�����ŗǂ��Ǝv���܂��B

��̐}����ɂ���������������

�@T1=0(�)

�@T2=T1���-5.0mm�Z��

�@T3=T1���-8.0mm�Z��

�@T4=T1���+3.0mm����

�ŕ`���Ă���܂��B(���̍ג����Ƃ��Ɏߐ��`���Ƃ��G���h�~���ƃR���b�g�L���b�v�ɂ݂������H�Ɣ���)

�܂��A�}�N������ɂ��₷������������܂����炨�m�点����������A�A�A�Ǝv���܂��B |