|

|

|

|

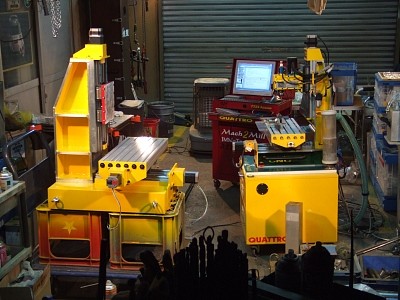

| 今回、新たにmini(?) CNCを一台新造する事になりましたので、その過程をご紹介いたします。 まず事の発端から説明いたしますと、当ホームページで【趣味の機械工作】北海道ミーティングなるものを開催いたしたく前段としてminiオフ会を開いたところ・石狩から一人のダンディーな紳士(シュガー・佐藤さん)が現れ『全くの素人だがCNCをやってみたい・ついては、お金を払うからCNCを作って下さい』って話しで・・・・・ 当然・・・ながら 私は・『嫌だよぉ~・いくらお金を積まれても・やる事いっぱい有って忙しいし・同じ事(同じような機械をまた作るの)何度もやるの面倒くさくて、楽しくない』って・・・(ーー;) ・・・事だったんですが・・・ 結局・・・・ダンディーな紳士の情熱に押し切られちゃいまして・・・・ (ーー;) 但し【条件】として 《設計を含めできるだけの協力は致しますが、極力自分でやる事。 そして必要材料は支給して頂くが基本的に工賃等の報酬及び見返りは一切不要。 が・・しかし、今後CNC等の布教活動に勤め興味を持つ初心者には 私同様に無償で協力の手をさしのべる事、私に恩を感じていただけるので有れば、その恩を他の人に返して下さい》・・・・って事で・・・・結局、作るハメになっちゃいましたぁ~ (T_T) と・・・いう事で、どうせ作るなら他の入門者の方の参考にもなればと思い本【特集】を出筆する事に致しましたので内容的に稚拙かつ常識を逸脱した部分等も有るかと思いますが、ご容赦戴き最後の完結までお付き合い下さい。 |

|

| 【 設 計 】 | |

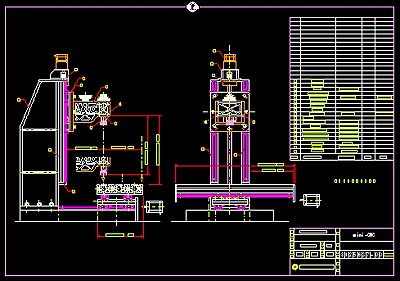

【 基本設計 】 《まず最初に》 CNCに限った事では有りませんが何かを作る場合に"行き当たりバッタリ"で作るか、"設計と計画を立て作る"かによって完成と仕上がりには大きな差がでます。 勿論、事前に設計と加工計画を緻密に練った方が各部品の干渉や加工の段取りができますので完成度の高い機械ができる事でしょう。 また作図については[CNC]を始めようとする方で有ればCADの操作は必要最小限の必須事項ですので特に問題なくできると思いますので、単純に作りたい機械の平面図(上から見た絵)と側面図(横から見た絵)・・必要に応じて詳細図(各部品の寸法及び構造等)を書いておけば良いでしょう。 ここで一番大切な事は、この作図の段階で機械の完成後の[動き]や、各部品を[どのような方法で作るか(手持ちの工具、機械をどのように使って)]等々をイマジネェーション豊富に頭の中や図面上でシミュレーションをして見る事です。 私的には、この設計に全工程の1/3程度の時間を費やしており今回は延べ100時間程度かかっています。 尚、使用する部品類を全て新品で購入するのであれば別ですがヤフオク等の中古品等を使用する場合は部品の調達と部品の寸法取り・・・そして設計・・と・・平行して作業を進めなければなりません。 《設計前に決めておく基本構造》 CNCの設計に当り基本的に最初に決定しておかなければならない事がいくつかあります。 下記は、あくまでも私の私見ですので・・・悪しからず (^.^) ①CNCの基本本体構造 [ 門 型 ] フレーム自体は高剛性の物が作りやすい反面、加工範囲に比例して機械の設置面積が広くなる。 またX,Y軸の直交度の調整が面倒でありテーブル自体が垂直な加工反力を受ける為、結果・重切削向きの機械を作るのは難しい。 加工ワーク寸法は基本的にテーブルに収まる物に限定されがちであり、どちらかと言うと板物の抜き加工向きである。 [ ベッド型 ] 一般的な、汎用機及びホビー機の原型である。 構造的に常に刃物の真下にリニアのブロックやアリ溝のカミソリが有るので垂直な切削反力に対しては非常に有利で、あまり高剛性なテーブルや強固な摺動方式を要求しない(撓まない程度の強度があれば良い)。 また一から作らなくとも市販品を改造してCNCを構築する事も簡単にできる。 加工範囲の割には据付面積が小さくてすむ。(但し、テーブル等の移動範囲の為の作業スペースの確保が必要である) また、テーブルにワークの一部分を乗せて(固定して)加工できる為にY軸の奥側以外はワーク寸法に制限が少なく立体的な加工に向いている。 構造を工夫すれば[横フライス]として使える物を作る事も可能である。 各軸の直交度等の調整が簡単である反面、それらを考慮した設計と繊細な組み立て調整が必要である。 ②各軸の駆動源 [ステッピング・モーター] 特に2相ステッピングモーターは安価でありドライブ基盤(QUATTRO等)が多数市販されている。 トルク特性については、静止トルクが非常に強くZ軸等、停止状態を維持させておく向きには非常に有用である・・・・但し、回転数に対しトルクは逆対数的に落ちていく傾向がある為に、どちらかと言うと低速回転で使うべきである。 また・過負荷に対しては[脱調]してしまいシステムが現在位置を見失ってしまう可能性もある。 ・・が・・・逆に考えれば、ちゃんとした設計の元、適切な切削条件を与えれば脱調する事無く素直に動作し、万が一パソコンの異常等により誤動作した場合でも[脱調状態]がトルク・リミッターの役割を果たし機械自体を壊す事は無いと思う。 [ACサーボ・モーター] 非常に高価なモーターでありヤフオク等で購入する場合[サーボ・モータ]と[アンプ]をセットで購入しないと基本的には使い物にならない。 モーターだけ買っても後で、専用のアンプを探すとなると非常に困難である。 入力方式には[パルス入力]と[電圧入力]があるが購入するのであれば迷わず[パルス入力]を選択するべきである。 構造的には単なる定トルクの交流誘導電動機の後部にエンコーダーを取り付け回転速度と回転角度を常に検出し差異分を補正するようなクローズド・ループ制御(フィードバック制御)を行っているモーターである。 一般的には定トルクで、最高回転数は3,000rpm程度であり、短時間もしくは80%程度のトルクでの使用であれば4,500rpm程度までは使える。 脱調する事無く非常に高速、高トルクを発揮するモーターであるが・・・・・各軸の駆動に使用するには疑問も残る。 と・言うのは汎用機やロボットでの使用で有ればブレーキ付の機種にハーモニック・ドライブやボール減速機のような高減速ノン・バックラッシの減速機を使用しているので特に問題は無く良い点しか出てこない・・・が・・・・ ときおり趣味で使う場合、ACサーボを直結で使用しているのを見かける・・・と・・ 上述したようにACサーボ単体ではステッピング・モーターのような静止トルク(停止維持)が非常に弱く特に高リードのボールネジなどとの組み合わせでは切削反力により回されてしまい結果、各軸の振れとなって弊害がでてきます。 どぉ~してもACサーボで各軸を駆動したいとなると減速機を付けて減速比の逆数分・静止トルクを大きくするかボールネジは使わず自己制動能力の有る台形ネジと組み合わせるべきでしょう。 (^.^) また、一般のmini-CNCでの切削においては常識的にF=1,000mm/mini以下ですのでACサーボの単体直結取付けは《百害有って一利なし》・・・・かなっ ・・・言い過ぎたら m(__)m [クローズドループ・ステッピングモーター] これは脱調しない素晴らしいステッピング・モーターですが・・・・・非常に高価で・・手がでません (ーー;) ③各軸の駆動方式 [ ボール・ネジ ] 最近の流行で、迷わず・・・・これでしょうね ヽ(^。^)ノ 非常に抵抗が少なく駆動効率が良い分、小型の駆動モーターの使用も可能になりますね。 但し、リードは充分に考えるべきでしょうね・・・ 2mm~最大でも5mm程度の低リードを選択すべきでしょう。 また切削時の反力は最終的に、この送りネジで受けますので充分太い物が良いでしょう。 忘れてはいけない事に[防塵シール付]を選択する事があります。 [30度台形ネジ] 既存の市販CNCの改造となると付属の台形ネジを使用するのがベターでしょう。 理由としては[手動]でも動かしたい・・・て・事になるとボールネジですと切削の反力でボールネジ自体が回されてしまい手でハンドルをガッチリ押さえていなければならないって言った現象がおきると思います。 その点、台形ネジはブレーキ効果がありますので安心です。 欲を言えば[樹脂ナット]に換装しバックラッシを最小に押さえる工夫が欲しいですね。 [ ラ ッ ク ] 等 大型の機械やロングスパンの機械では構造によっては非常に良い駆動(送り)方式でしょう。 ④各軸の摺動(移動)方式 [アリ溝(カミソリ)] 重負荷に耐えれる等、メリットは沢山ありますが精度向上をはかる為には、どうしてもカミソリを絞め込む必要があり結果的に摺動が重くなり駆動効率が下がる為、必然的に大きな駆動モーターが必要になってきます。 市販機械のCNC改造では選択の余地は余りありませんが新造の場合は選択除外でしょう。 [リニア・ウエィ(LMガイドなど)] 今風の摺動方式で現在コスト的な面、性能の面で、これに勝る物は私には思い当たりません。 非常に摺動抵抗が少なく駆動効率が良い分、ボール・ネジと同じく小型の駆動モーターの使用も可能になりますね。 サイズ及び摺動ブロックの取付け形状等、色々ありますので機械に合った物の選択が必要ですね。 極力、充分太目のレールでシール付の物を選択すべきでしょう。 [丸型リニア・ブッシュ]等々 リニアウェイと同じく摺動抵抗が少なく、悪くは有りませんが、あえて選ぶ事は無いでしょう~。 比較的簡単な小型の装置であれば何とか使用も可能かと・・・・ただ一般的な装置では簡単な位置決め装置もしくは送り装置等でベースが使えず両端支持せざるおえない場合等で精度をあまり要求しない場所に使用します。 重負荷をかけるとレールになる丸棒部分に必ずタワミが出ます。 ⑤主軸の駆動源 [AC整流子モーター(ハンド・グラインダー等)] 私も当初使用していましたが小型でコンパクトな割には高回転(30,000rpm)・高トルクが出て悪くは無いと思います。 ただ難点は音がウルサイ事と変速するにはトライアックなどの制御方式しか無く高トルクが欲しい低回転では逆に微小トルクしか出せません。 樹脂や非鉄金属の薄板の抜き加工等には最適でしょう。 [DCブラシレス・モーター] そもそも高性能・電動ラジコンヘリなどの為に市販されるようになったモーターで小型で高回転・高トルクの発生が可能ですが電源容量・耐久性等を考慮すると同じ投資で別の選択肢が有ると思います。 また低速回転域でのトルクの落ち込みは電圧による速度制御の為に整流子と同様に大きいようです。 [誘導電動機(AC汎用モーター)] いたってシンプルな耐久性に富んだ汎用機械用のモーターでインバーターと組み合わせれば理想的な速度制御が可能なモーターです。 選択肢の一つに加えても良いでしょう。 ・・・・が・・難点は大きく重い事です、また汎用モーターはJISで定められた枠番寸法で各メーカー同一寸法です。 [ACサーボ・モーター] [各軸の駆動源]で上述しましたような特性のモーターですが私的には主軸には最適なモーターだと思います。 出力的には 200W~0.75KW(750W)位が選択範囲ではないでしょうか。 実際にはΦ8.0mm程度のエンドミルでの切削では200Wで充分、回しきっています。 入力方式についてはNCソフトにより速度制御をするのであれば迷わず[パルス入力]を選択した方が後々簡単だと思います。 ACサーボと一言で言っても世代により、ずいぶん大きさが違うようです。 3相200V200Wの汎用モーターと比べると1世代前のACサーボは容積比で約1/2程度、最近の物で1/4程度でしょうか・・・ [エァー・リューター]等々 悪くは無いのですが駆動する為にエアーコンプレッサー等の空気源が必要な事と変速の為に空気の流量制御をしなければなりませんので特別選択する必要性は無いでしょう。 ⑥主軸の変速方式 主軸の変速について必要性の有無は、それぞれ皆さん考えるところでしょう。 この決定については最終的には[何を][何で][どのような方法で][どの位の時間で][どのような仕上がりで]って事が色々と複想する問題で決定的な法則はありません。 私も、以前は高速回転(30,000rpm)に固執していましたが結局それで何を削るのって・・・・・???・・事で Φ1.0mm前後のエンドミルで必要な回転数は約12,000rpm程度、Φ3.0mm~Φ8.0mm程度のエンドミルで約2,000rpm~5,000rpm程度ってとこに行き着きました。 小径エンドミルは確かに周速を出す為に高速回転が必要ですがドライ切削の場合、あまり高回転にすると刃物のポケット内の切削屑の捌けが悪くなり理想的な切削仕上がりを得る事ができないようです。 [直結]または[単段プーリー] モーターの配置等の問題でベルト掛けが必要な場合もあるでしょう。 効率の面から言えば直結がベストでしょうが一般的なモーターでは、せいぜい3,000rpm程度が最高回転数の為に、もう少し主軸の回転数を上げたいところではないでしょうか? ただ単段の固定変速比では多岐に渡る刃物のサイズに合った回転を出力する事は困難ですね。 [多段プーリー] あまり芸の無い方式ですが一番シンプルな変速方式でベルトの掛け替えにより希望の主軸回転数を得る事が可能です。 また主軸モーターにACサーボを選択するのであればベルトでの変速と合わせてサーボの定トルク無段変速域で超低速から最高速まで理想のトルク特性で変速が可能になる事でしょう。 [インバーター駆動]等々 これもACサーボ同様に多段プーリーと合わせて変速に利用すれば理想的な変速を得る事ができるでしょう。 ただし気をつけなければいけないのはモーター自体がサーボと違い汎用モーターですから定トルク特性と言っても1/10以下の速度では、どうしてもトルクが若干下がる分Vブースト等によりV/F比を補正しなければなりませんが、この時低速域での出力電圧を上げる事によりモーターが過励磁となり焼損する可能性もありますので極力モーター自体は高い回転域で使いプーリーで減速するようなセッティングが必要かもしれませんね。 ⑦制御基盤について 各軸をパソコンからの指示に従い駆動させる為のドライバー部分になります。 これは[QUATTRO]等の市販基板を使うか・・または・・・等・これは各軸の駆動源(使用するモーター)により、ある程度絞られますね。 また、好み・・・メーカーに対する好き/嫌いも有るでしょうから、ここでは多くを語りません。 ただ私はQUATTROを使っており大変満足しています。 また最近は[シリアルポート][パラレルポート]等が付いていないパソコンも多くなってきていますのでUSBに特化した基盤や変換基盤等の検討も必要かもしれませんね。 (^.^) |

|

|

|

上記の諸々の事を考慮し設計しましょう~ ヽ(^。^)ノ 《 基 本 仕 様 》 [テーブル寸法] X=612mm × Y=240mm [主軸テーブル間] 353mm [フトコロ 寸法] 193mm [ 加 工 範 囲] X=416mm Y=200mm Z=302mm [各軸駆動モーター] ステッピングモーター(Z軸は減速機付き) [各軸駆動方式] LMガイド+ボールネジ(リード5mm) 但しZ軸については与圧Wナット付きノン・バックラッシ ボールネジ [主軸モーター] 単相200V/ 400W ACサーボ (パルス入力) [主軸変速範囲] 0 ~ 12,000rpm [実用送り速度] F=1,000mm/min [最大刃物銜え口] Φ13.0mm |

|

|

|

・・・・・・・・・・・と・言う事で100時間程で設計完了です。 未完成の上、未整理の部分も多々あり、ちょっと褒められた図面ではありませんが皆さんのご参考になればと思い公開致しますね。 ヽ(^。^)ノ 汚い図面だけど指摘しないでネっ mini-CNC新作図面 → JWW(原図バージョン) → |

|

| 【 部品集めと適合加工 】 | |

|

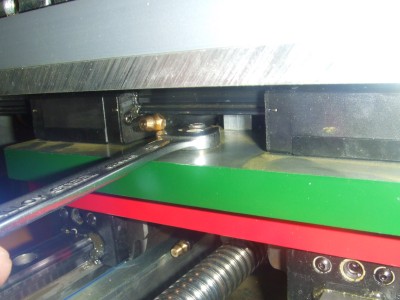

【各軸の軌条の用意】・3セット(2本/組) 通称[リニア・ウェイ]とか[LMガイド]とか言うやつです。 X軸、Y軸、Z軸の各軸に2本ずつ用意しましょう。 製作する機械の大きさによりますが大よそサイズ的には#20とか#25程度が良いと思います。 ベース面のネジ穴の配置等の種類が有ります。 一般的に600mm程度の新品で市販実売価格は\20,000~\30,000/1本(ユニット2個付)程度だと思います。 ・・・が・ヤフオク等の中古品であれば\10,000~\20,000/2本組(ユニット各2個付)で1セット単位で購入可能ではないでしょうか。 大事な事は[全面シール付き]を選択する事でしょう。 また[互換リニア]なる物であれば摺動ユニットを追加したり、取り外してレールを加工する事も可能でしょう。 また[リテーナー付き]の物は摺動時非常に静かに動きます。 当然ですが上述のように各レールにはユニットが2個ずつ必要になります。 シングルでの使用は厳禁と考えた方が良いでしょう。 配置としてはユニット中心の上下の間隔と左右の間隔が同間隔に配置する事が理想的だと思います。 中古品を購入するのであれば充分な長さのレールの物を購入しましょう。 長過ぎても構いません (^。^) ・・・・長すぎれば切断すれば良いことです。 レール表面は焼きが入っていますのでバンド・ソーでの切断は難しいですが、高速切断機(ライト・カッター等)を使えば簡単に切断できます。 但し、ユニットを取り外しての作業でなければ切断時の塵埃がユニットの中に入らないようにユニットをウエスなどで養生しビニール・テープでグルグル巻きにして、切断後充分にレールを清掃する事が必要です。 尚、レールを所要寸法で切断した後は両端面をグラインダー及びワイヤー・バフなどで綺麗に面取りし整えておきましょう。 |

|

|

|

|

|

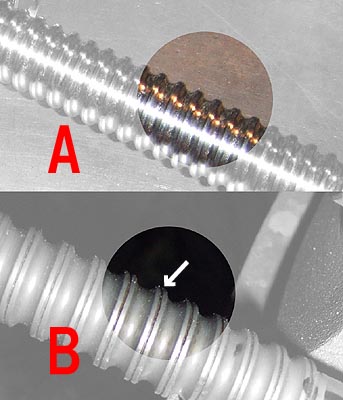

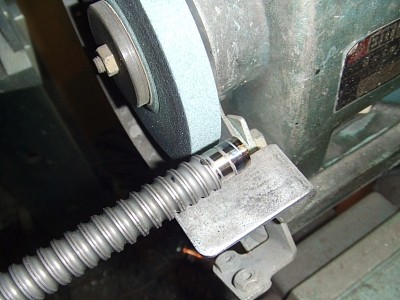

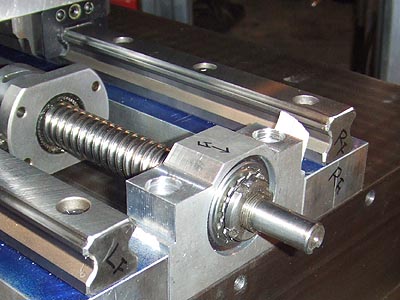

【 送りネジの用意 】・3本 新造CNCの場合は迷わず[ボール・ネジ]を選択するべきでしょう。 (^。^) 太さ的にはΦ12mm~Φ20mm程度の物が扱い易く強度的にもベストじゃないでしょうか。 当然、リード(ピッチ)の小さいものの方が送り速度は低くなりますが高トルクを発生させれます。 次に大切な事は[リード(ネジ・ピッチ)]です。 駆動にステッピング・モータを使うのであれば リードは2.0mm~5.0mm程度がベスト・マッチングだと思います。 精度もC3とかC5、C7等と色々高精度の物が有りますが、価格も1桁ほど高くなります・・・(^^ゞ ただし機械は総合的な精度と能力を追求する物ですから一点豪華主義でボールネジの精度ばかりに拘るのは・・・・如何なものでしょう・・? 私的には[転造]C7程度のグレードの物で充分だと思います。 ただし、今回は左画像のようにダブル・ナット与圧タイプの[切削物]グレードC3が手に入りましたので、これを一番精度が要求されるZ軸にチョイスします。 それでは、ボール・ネジの両端を加工しましょう。 まずはネジの谷径を測定しましょう。 次に、その谷径と同じ外径のパイプを用意して加工済み端面側から差込んでネジ山と隙間ができないように手でパイプを押さえながらナットを回してゆきます。 そうするとボールの脱落が無くパイプにナットが乗り移ってくれます。 後は不用意にパイプからナットが抜けないようにパイプの両端にビニール・テープ等を巻いておきましょう。 ・・・・これ・・パイプから抜けちゃったら・・・・(T_T) デス |

|

|

|

|

|

ちなみに、[切削品]と[転造品]の違いは一目瞭然です。 左下画像(B)の矢印部分のようにネジの製作段階で左右から絞り込まれて隆起したネジ山の頂点に一本の線が入っているのが[転造ボール・ネジ]の特徴です。 これはユニット内のボールが当る谷の部分と同型の"ダイス"を素材になるシャフトに外から押し付けてシャフトを回転させて絞り加工する一般的なボルトなどのネジを量産する方法と同じ方法で作られコスト的にも安価な物が作れる反面、[切削品]に比べ長さ精度等が落ちる事も事実です。 ただ国産品の[転造品]であれば[C7クラス]の精度の物も販売されており我々の作るマシンであれば充分な精度だと思います。 逆に画像(A)のように、明らかに"スベスベ"とした感じの物が[切削ボール・ネジ]です。 当然、加工の手間の掛かっている[切削ボール・ネジ]の方が精度が高く一般に[C3]とか[C5]とか言われるクラスの物はこちらになります。 ・・・が・・・非常に高価です (ーー;) |

|

さぁ~てと ネジからナットを外しましたので、これで思いっきり軸端の加工ができるぞぉ~ ヽ(^。^)ノ まずはX軸、Y軸の[転造ネジ]の軸端から加工しましょう。 リニア・ウェイのレール同様にネジの表面は焼きが入っていますのでバンド・ソーでの切断は難しいので高速切断機(ライト・カッター等)で所定の寸法に切断しましょう。 ここからが[ミソ]・・・かな (^。^) 上述のようにネジの表面は焼きが入っていますので旋盤加工も大変です・・・・そこで・・・ 焼きの入っている表面の皮を一枚剥いてしまいます。 両頭グラインダーや高速切断機の砥石で研削して削り取ります。 ここで重要な事は早急な作業し砥石にネジを押し付け過ぎて再度・焼きを入れてしまわない事です。 ゆっ~くり、慌てず、少しずつ熱を持たさないように削ってゆきましょう。 (^。^) 一般的には[高周波焼き入れ]でしょうから 0.5mmも削れば完全に無垢材がでてきます。 ・・・削る前に、両端に組み込むベアリング等のサイズを充分に検討しておく事をお忘れなく・・・(^^ゞ |

|

|

|

|

|

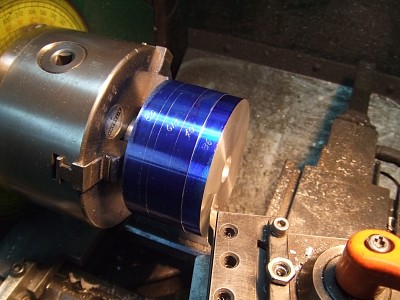

いよいよ旋盤による軸端加工 材質は良くわかりませんが・・・・ 多分 S45C か 55C・・・良くてSCM440(クロモリ) サクサク・・・削れちゃいますネぇ~ ヽ(^。^)ノ 感触はS45C 見たいな感じ・・・・(^。^) 但し、一発目に刃物を入れる時は先端を使わず[黒皮]を剥ぐ容量で深い切込みでグ・グィ~って・・・ 切削中は充分に切削油を塗布して材料に熱を持たさない事に注意しましょう。 |

|

M12のベアリングの当りとベアリングナットの加工が終了しました。 結構・・・イケてます・・・・私って (^。^) |

|

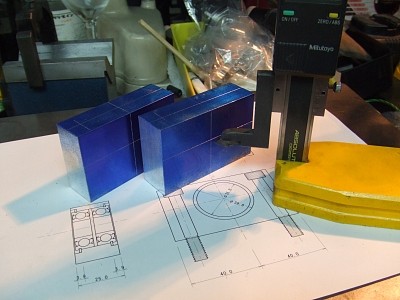

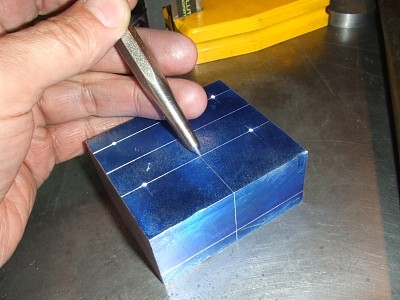

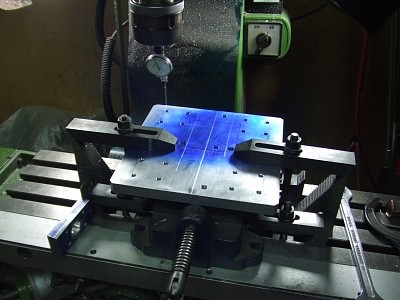

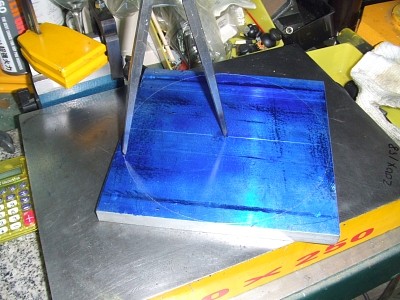

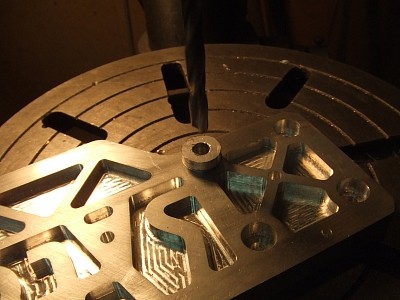

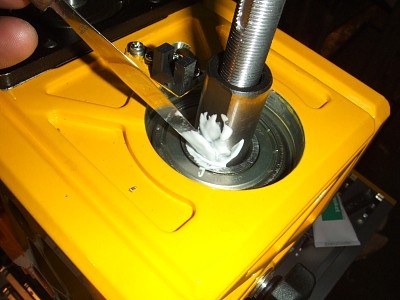

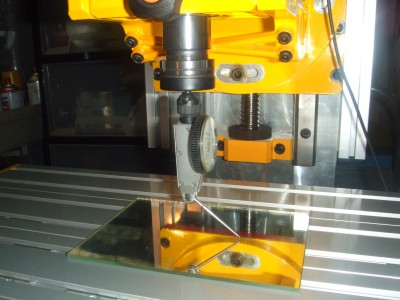

今回調達した3本のボール・ネジですがX軸に使う物はΦ15mmの物、Y軸に使う物はΦ20mmの各リード5mmの転造品でユニットもコンパクトな物で長さと軸の両端の加工さえすれば使えそうですが・・・・・ このΦ20mmの与圧ナット(ユニット)付きの切削ボールネジは、非常に良い物では有りますが・・・・・ ユニットのフランジが大きく・・・・機械に組み込むには、厄介なしろものデス・・・(ーー;) ただ非常に精度の良い物ですからCNCで一番・肝心なZ軸に使うのにはベリー・ベストな物でしょう。 Z軸の精度が出ないCNCは・・・・○○○デスね。 ・・・・つぅ・・事で・・・ユニットも加工しちゃいましょう。 ネジから外してありますので加工も楽でしょう・・・きっと・・(^^ゞ まずフランジに青竹を塗って必要寸法にケガキを入れましょう。 次に切削屑がユニット内部に侵入しないようにウエス等とテープで防塵の為の養生をします。 で・・もって、フライスに超硬エンドミルを銜えて充分な切削油を塗布して・・慎重に不要部分を削り落としていきます。 ・・・・むっ・・むむ・・・・硬い・・・(ーー;) ・・・・が・・・何とか削れる・・・ よっしゃぁ~ (^。^) 感じはSCM(クロモリ)程度の硬さかなぁ~ 左下が加工の完成で後ろ側が与圧ナットになります。 これで、何とか設計マシンのZ軸に収まるぞぉ~ |

|

|

|

|

|

それではユニットをネジから取り外した逆順序で、今度はネジに乗り移しましょう。 手で軸を回転させて見てスムーズに摺動(回転)するか確かめてみます。 この段階で、もし"ゴロ、ゴロ"と音がしたりスムーズで無かったりする場合は・・・・・ やりたくは有りませんが・・・・・勇気を持って・・・ ユニットのオバーホール洗浄・・・・(T_T) ただ、これは非常に危険な(繊細な)作業になります。 ですから・加工前の防塵の為の養生やネジからユニットを取り外しての保管、またネジの加工後の洗浄等には細心の配慮を忘れないようにしましょう。 言うなれば[外科手術]をするような気持ちで望む事が必要ですね。 ただ、塵の混入さえ気を付ければ、いたって簡単な誰でもできる加工作業です。 ともあれ、今回は加工後の再組み立てにも何の問題も有りませんでしたのでグリス・アップして終了としましょう。 |

|

|

|

一旦、組み立てたボールネジも次の作業の為に再度、取り外しておきましょう。 所定寸法に切り揃えて端面やフランジを加工したリニア・ウェイとボール・ネジです。 これだけ揃えば何とか1台できるでしょう。 (^。^) これ・・・実は、全部・・・・中古での調達です。 ご協力戴いた[ジェームスさん]・ありがとうございます。 m(__)m |

|

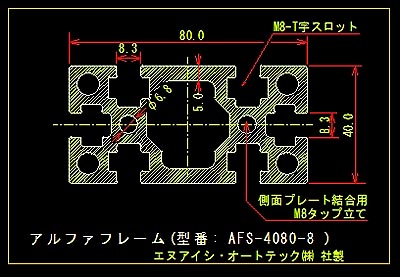

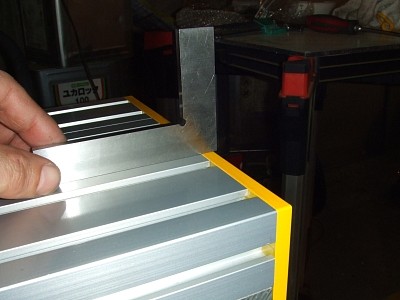

【本体ベースとテーブルの材料の調達】 本体の土台になるベース部分にはヤフオクで購入した[定盤]を使いましょう。 サイズは 400mm×600mm×100mm(天板厚さ 17mm) ・・・・実は・・・後々この定盤に泣かされる事になります・・・(T_T) 想定内ではありますが・・・・・まだ、この段階では、それほど過酷な戦いになるとは予想していない[YUSA]でした・・・・ テーブルの主材はアルミのプロファイル・レールを3本並べて使います。 後々CNCでの加工に必要なT字スロットが最初からありますので便利です。 サイズ的には今回使用した、このサイズが一番肉圧であり使い勝手が良いようです。 今回は長さ600mmで3本を注文しましたが到着した物は追加工が不要なくらいに正確な切断がされてきました。 断面の寸法が図面通りか一応チェックしておきます。 一見するとアルミのテーブル? って思われる方も少なくはないと思いますが、意外と剛性も高く丈夫です。 特に表面がアルマイト加工されていますのでマシンバイスなどをおもいっきり、ぶつけない限りは傷も付き難く、もし駄目になった時は簡単に交換すれば良いだけです。 また、240mm×600mmと・これだけの大きさのテーブルをデンスバーや快切削鋼でスロット付きで加工するとなると多分、我々の加工領域を超えるでしょう。 それとテーブルは切削反力を受け流す為に慣性質量(重量)の重たい物の方が良いとされますが、その反面、我々のような自作CNCの場合、各軸のドライブの動力源(モータ)の制約から、あまり重たいと加速できず結果、必要F値(切削速度)を得られ無くなってしまいます。 そのような点からアルミフレームの使用は自分なりにはベストな選択だと思っています。 |

|

|

|

|

|

【主軸用モータの調達】 1セット 今回もACサーボを使う事にしました。 [安川電機]のSGDA-04APです。 これは単相200V入力 の 400W出力です。 速度指令入力は パルスタイプです。 容量的には過去の経験から200W有れば充分ですが今回のマシンは最大Φ13mmのエンドミルまで使用可能なスペックで設計していますので余裕を見て400Wをチョイスしました。 また、オムロンなどのACサーボも安川のOEMでありパラメーター等の設定も同じなので開発環境を共用できるように、これにしました。 |

|

【各軸駆動モーターの調達】 3台 各軸のボール・ネジを駆動させる為のモーターを用意しましょう。 オリエンタルモーター社製の2相ステッピング・モーターの中から・・・・今回も私が最も大好きな そう・・・そうです (^。^) [PK268-02]を使います。 私の知りえる限りでは2相ステッピング・モーターの2Aクラスでは、最強のモーターでしょう。 モーター選定にあたっては必ず駆動する基板の最大出力(電流)以内の物を選択しましょう。 じゃ・ないと・・・後々、基板が焼損してしまいます。 |

|

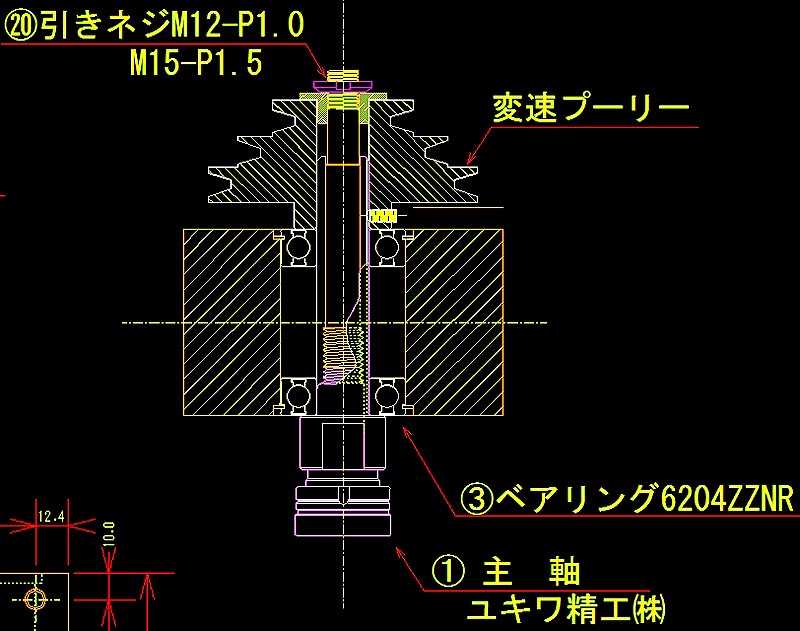

【主軸スピンドルの調達】 主軸は汎用性等の面から[MT3(モールス・テーパー)]なども検討しましたが・色々と使い勝手と製作の簡単さ、そして今まで自作CNCを使ってきた経験から手動での作業が皆無である事とフルバックなどの使用も無い事も考慮し [ユキワ精工㈱]の S20-NDC13-145に決定 機種の選定には前回の製作での反省点も考慮しました。 プーリーの回り止め用のスピル溝等を追加工したくても硬くて加工できない・と・言う事から今回は最初から軸の側面をDカットしているストレート・サイドロック用にしました。 また軸径もΦ20mmと汎用のベアリングの###4サイズが使用できますので、その中で一番シャンクの長く大きなコレットが使用可能なものを選択すると・・・これに行き着きました。 ちなみにコレットの最大サイズはΦ13mmです。 主軸を受けるベアリングはツバ付きの深溝標準品を使用する事にしましょう。 これでしたらベアリングホールの加工も片側から一発でできますのでトンボ(反転加工)による芯ズレも起きませんしベアリングの入り込みはツバで決めれます。 ベアリングは何を使うかは好みも有りますが、あまり等級精度の良い物を採用するだけのベアリングホールの加工技術が有るかと言う問題とテーパーローラー等を使った場合グリス・シールを別途つけなければならない・・・・と・言った問題点も出てきます。 10,000rpm以上回しますのでベアリングのシールは必然的に非接触型の金属シールに決定です。 |

|

|

| 下が簡単な構造図です。 | |

|

|

|

【アルミ材の調達】 各部品を作るアルミ材を調達しましょう。 アルミの材質も#2000系とか・・・色々と選択肢もありますが価格、入手のし易さ、加工性、溶接性、必要強度等を考えますと#5000系に落ち着くのではないでしょうか。 今回はt=15mm 巾200mmの引き抜きを2mと t=8mm と t=6mm の板材を調達しました。 t=8mmとt=6mmの板材については当初その切断方法をどうしようかと・思案しましたが・・・・ 木材用のチップソーを取り付けた丸鋸で簡単に切れる事がわかりました。 Φ100mmのコードレス丸鋸でも切れちゃいます (^。^) ただし切削チップ(屑)が飛び散るので必ず保護メガネを着用して作業しましょう。 バンドソーより、ことのほか綺麗に切れます。 |

|

|

|

【 センサー 】ケーブル付き×4個 各軸の原点センサー用と主軸の実回転数の検出用にセンサーを用意しましょう。 簡易的に機械的(プッシュ・スイッチ)等も有りますが・非常に安価で繰り返し精度も良いのでフォトマイクロ・センサーを迷わず選択しました。 これは非常に小型で取付け方法の自由度が多いです。 機種的にはOMURONの [形EE-SX911-R]に統一しましょう。 理由は、何れかが壊れた時でも流用して急場を凌ぐ為です。 |

| 他にも色々と細かな部材が必要ですが加工説明時にご紹介いたしますね (^。^) | |

| 【 製 作 】 | |

| 【 テーブルの製作 】 | |

|

【テーブルの製作】 まずはテーブルから組み立ててゆきましょう。 テーブルの主材がいくらベストなアルミ・フレームだからと言って単に、これを3本ジョイントするだけでは剛性も精度も有ったものでは無い。 て゛・いつもの手法で裏から8mm厚のアルミ板を張る・・と言うか・・・アルミ板の上にレールを並べる事にしましょう。 それでは電動丸鋸で240mm×600mmの板を切り出します。 |

|

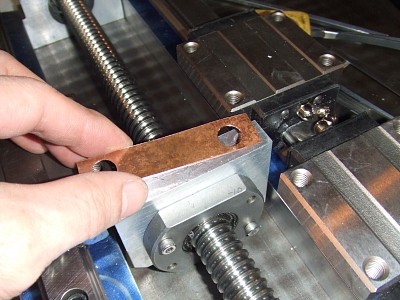

3本のレールを並べるにも隙間が有ったのでは寸法が出ませんので治具を作って両サイドから強く挟み込みます。 当然、真鍮板の当て板を挟んでレールに傷が付かないように気をつけましょう (^。^) これから本体のベースになる定盤ですが、こんなに大きいと使い勝手が良いですねぇ~ ヽ(^。^)ノ 今度、私も買おうかなぁ~ (^。^) |

|

治具により3本サンドイッチにしたレールにアルミ板を合わせ、取りあえず左右各3箇所ずつ(各レールの左右端しに合わせて図面通りに)Φ5.3mmの下穴を板ごと共開けしM6のタップを立てて仮止めしましょう。 後は図面に従って中間の穴位置にポンチを打ってゆきます。 |

|

次はボール盤を使ってポンチに合わせてΦ5.3mmの下穴をいたって事務的に単純労働で開けてゆきます。 こういう・単純労働・・・好きじゃないんだけど・・・ 仕方ないなぁ~ (ーー;) |

|

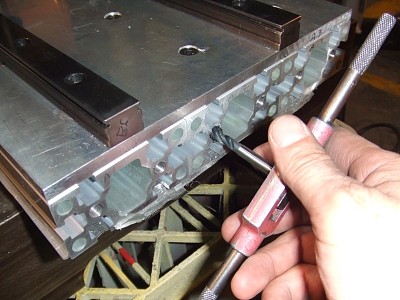

下穴が開いたのでコードレス・ドライバードリルにM6のタップを銜え雌ネジを切って(タップを立てて)行きます。 |

|

ちゃんとタップが立ったら、一旦アルミ板を外してレールに出来たネジ穴の面取りをしっかりやっておきましょう。 それが終わったら、次は板側の穴の拡大です。 先程立てたM6のねじ山を削り取る事になりますがΦ6.0mmのキリを板の全部の穴に通してしまいます。 できたら板の両面の穴の面取りもしましょう。 何か面倒くさい手順に思われるかも知れませんが、レールと板の穴をピッタリと合わせるには、この手順が一番確実かつ一番早い方法です。 |

|

穴加工が一通り終わりましたら、今度は板側から[面取りカッター]でサラネジ用の面取りを深く取ります。 それでは、いよいよ[M6の皿キャップボルト]で締め付けます。 但しアルミは鉄などに比較して、あまり弾性のある素材ではありませんので時間と共に潰れて来るとボルトが緩む場合がありますので[タイトロック]等の緩み止め剤をボルトに塗布して締め付けましょう。 |

|

私的には1本づつ絞めていくってのは向いていませんのでエァーインパクト・レンチでガンガン締めてゆきます。 |

|

テーブル全体の結合が終わりましたらリニアのレールを取付けましょう。 定盤の上で図面通りに左右のレールの中心線をハイト・ゲージでケガキます。 |

|

ケガキ線を基準に図面通りのピッチでレール取り付け用ボルトの下穴を開けてゆきましょう。 今回使用のレールのボルト穴はM5用なのですが何とかM6のボルトも入りそうです・・・・・が M6ではキャップスクリューの頭が、入らないようなので頭を加工する事にしました。 これでM5からM6にワンランクアップしたボルトが使えるので強度アップです。 下穴は8mmのアルミ板を貫通させ下のアルミレールまでも一緒に開けてしまいましょう。 下穴が開いたらM6のタップを立てて、丁寧に面取りもしておきましょう。 |

|

|

|

まずは片方のレールをしっかりと固定します。 |

|

片方のレールの取り付けが終わったら、次は図面通りの所定の間隔と同じ巾に切削したアルミブロックを用意し間に挟んで両側よりシャコマンで締め付けます。 この時、再度レールの内側間隔及び外側の巾を測定し微妙な調整が必要であれば[シクネス・ゲージ]等を一緒に挟み込み調整しましょう。 これでレールの間隔が決まったら、残りの片方のレールを本締めしてゆきます。 当然、このボルトはアルミ板を貫通しアルミレールごと締め付けます。 上記の締め付け作業をレールの両端から行い最後に中心(真ん中)を締め付けます。 この手順で作業すれば2本のレールは完全に平行に取り付けられる・・・・はず (^。^) |

|

|

|

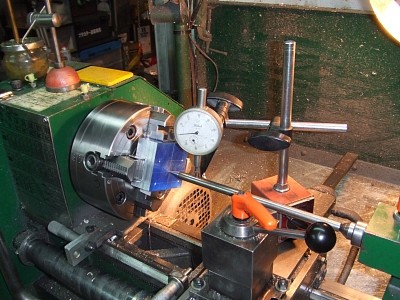

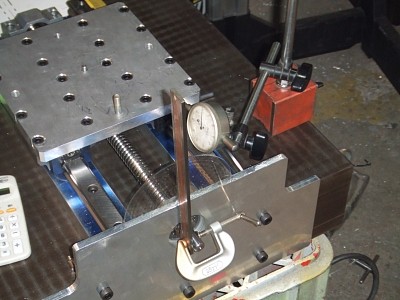

レールを取り付けたら・・・大事な作業が残っています。 当然のことですが[チェック]です。 片方のユニットにマグネット・スタンドを使いダイアル・ゲージを取付け左右にスライドさせて相手側レールとの[振れ]を測定します。 これで振れているようであれば上記の作業をやり直します。 おっ~ 今回のチェックでは振れは 1/100mm以下 超ベストじゃ・ありませんかぁ~ ヽ(^。^)ノ |

|

さて、次の作業はテーブル用のアルミレールの端面に最初から開いている穴にM8のタップを立てます。 片側 6箇所 左右で 12箇所です。 このネジ穴を使ってサイドのプレートを固定する予定です・・・・・私の図面によると・・(^^ゞ |

|

さて、それではテーブルのサイド・プレートを作りましょう。 8.0mmのアルミ板から丸鋸で、おおよその寸法に切り出し、次に2枚重ねてフライスで端面を仕上げてゆきましょう。 切れが良いΦ25mmの超硬2枚刃で削りましょうか |

|

先程完成したテーブルの両端にM8のキャップスクリューで固定します。 ボールネジのサポート・ブロックの取り付けと突き出しの穴は図面通りの所定寸法で後で加工しておきましょう。 まぁ~ケガいて所定寸法で穴を開けるだけですから特筆する必要はありませんね (^^ゞ |

|

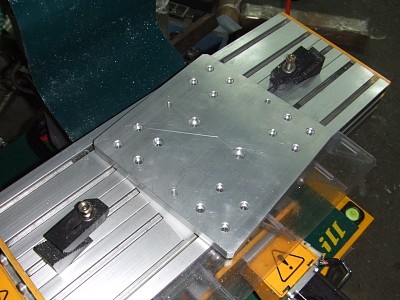

テーブルのX軸関係が組み上がってきましたのでY軸と連結させる為の[X軸側クロス・プレート]を作りましょう。 ボルトの沈み穴などがありますのでCNCで切削して見ます。 既に出来ている図面からNCデーターを作るだけですから簡単な作業です。 ・・・・・・が・・・さすがに15mmの板厚からの加工となるとΦ4.5mmのエンドミルを振り回しても約1時間程かかってしまいます。 (ーー;) |

|

おっ~・・見事に完成した[X軸側クロス・プレート] さすがにCNC・・綺麗かつ正確な仕上がり (^。^) ただ・・・アルミの切削屑も山ほど出ました (^^ゞ |

|

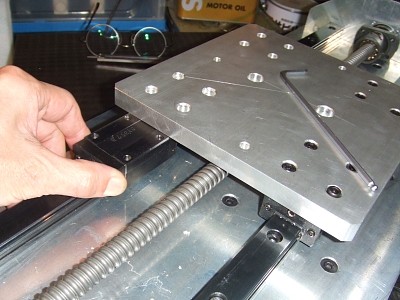

それではリニア・ウェイのユニットに仮組してみましょう。 仮組ですのでユニットとの当りを見る為に片方のレール側のボルトを一旦強固に締めた後に、もう一方のレール側のユニットをプレートの下に滑り込ませて見ます。 2本のレールの高さが同じで傾いていなければ、ちょっとキツ目で、グッグッと入っていく・・・ハズ ・・・・ハズ・・・なのに・・入らない ? えっ~ (ーー;)???? なぜ ?? もしや |

|

予想はしていたが、やはり (T_T) 15mmの成型板が反っています (ーー;) ・・・・・やっぱりナぁ~ 成型物は寸法こそ、そこそこ出ているが反りは・・ 中心部で約0.25mmほど反っています。 |

|

でも、まぁ~私にとっては大した問題でもありません。 25tのプレスで押して修正しましょう (^。^) ただプレスで修正する場合は片方から押して一発で修正するのではなく必ず、少し多めに押し反対に一旦、反らしてから、裏からもう一度押し、戻しでビタッ~っと決めちゃいましょう。 こうする事により当初の反り分の残留応力とプレスにより押した時の残留応力の両方を開放できるからです。 片方から押しただけでは経時変化で狂ってきます。 |

|

プレスによる修正が終わったら再度、反りのチェックをしましょう。 おっ~ さすが腕が良いですねぇ~ 誰がって ?・・・・・そう・わたし ヽ(^。^)ノ |

|

当然、裏表・左右・対角でのチェックを怠らないように (^。^) |

|

プレスで押した時の細かな傷を落すのに定盤の上にペーパーを張って摺り合わせをしましょう。 私は、こういった作業などには車両板金用で塗装の空研ぎに使う糊付きのロールペーパーを使っています。 粒度は#240 と #400程度の2種類が有れば大体間に合います。 |

|

綺麗に仕上がりましたが・・・手までアルミぽくなっちゃいました・・・・・(ーー;) 次回からは穴加工前に所定寸法に切り出した段階で板の反りは修正する事にしましょう。 それでは、この要領でY軸側のクロスプレートも作っておきましょう。 |

|

それでは再度、仮組み調整し本締めを行いましょう。 本締めはレールの片端に寄せて最外側に来るユニット固定用の4本のボルトを適度に締め込み、次にレールの逆端に今度は移動させて、そちら側の最外側に来るユニット固定用の4本のボルトを適度に締め込んでから、今度はレールの中央に移動させて内側の8本のボルトを仮締めした後、全てのボルトを均等に本締めします。 これでシュルシュルと軽く動くはずです。 今回は一旦、本締めをして摺動の具合を見ますがボールネジのナットをまだ取り付けていませんので後で再度分解します。 |

|

【Y軸の取付け】 それでは本体ベースになる定盤の上にY軸のリニア・ウェイのレールを取り付けましょう。 この軸の送りネジになるボールネジはΦ20でナットも大きく定盤に直接レールを敷設したのではナットが収まりませんので25mm×50mmのアルミ角棒をランウェイとしてレールの下に敷く事にしましょう。 定盤にはボルト穴位置をケガくのでは無く、上述のアルミ角棒の側面位置を図面通りにケガキます。 まずは25mm×50mmのアルミ角棒にハイトゲージを使って図面通りに正確に中心線をケガキます。 次に、その中心にレールの取り付け穴に合わせたピッチでポンチを打ってゆきます。 ポンチが打てたら、下穴としてΦ2mm~Φ3mm程度で一旦、下穴を開けた後、M6の下穴であるΦ5.3mmで穴を仕上げます。 垂直に開けなければなりませんので必ずボール盤かフライスを使っての作業になります。 角棒に穴が開きましたら、その角棒を先程ケガいた線に合わせて定盤の上にマグネットなどを使い固定しましょう。 次に角棒に開けた穴をガイドにして定盤にレール取り付け穴を開けてゆきます。 穴が全部開きましたら定盤側の穴にはM6のタップを立て、先程のアルミ角棒のΦ5.3mmの穴はΦ6.0mmに拡大して仕上げます。 これで正確な遊びの少ない通し穴とタップ位置が図面通り確実に施工された事になります。 そもそもY軸用のレールもM5用ですのでX軸同様にM6のキャップスクリューの頭を削って専用ボルトを作っておきましょう。 *ボルトは一般的に表面焼き入れがされていますので強度を左右するネジ部分等は、極力皮を剥がさない(切削しない)ように注意が必要です。 |

|

|

|

|

|

さて、ボルトも完成したところでレールの取り付けです。 手順はX軸と全く同じですので、ここでは説明を割愛します。 |

|

Y軸のレールが取り付きましたので、仮にテーブルを乗せて見てボールネジも所定の位置に置いて見て全体の雰囲気を楽しみながら、次の作業の為のモチベーション・アップと次作業の細かなイマジネーションを膨らませます。 ヽ(^。^)ノ よっしゃ~ 何とか、ここまでやってきましたぁ~ |

|

次に、Y軸の手前正面プレートを取り付けるためのタップ穴を加工します。 これは特に難しい事は無く図面どおり左右のレールの中心を基準にケガいてゆきポンチを打った後に下穴を開けM8のタップを立ててゆきます。 |

|

正面のプレートは8.0mmのアルミ板から削りだしてゆきます。 単純な形状ですから作業時間を考え、あえてCNCは使わずフライスで加工を進めましょう。 CNCですと抜き加工を含めると、これ一枚を仕上げるのに約3時間程度かかるでしょう。 丸鋸での切り出しとフライス加工の組み合わせで仕上げるのであればケガキから始まり約30分程度の作業です。 |

|

CNCで加工しようがフライスで加工しようが大切な事は一つ一つの部品、そして一面一面の加工切り口を追加工して[バリ]を取ったり面を仕上げたりと・気持ちを入れて良い仕上げをする事です。 鋭い切り口で手を切らないように・・・・・・ 少しでも美しく・・・・・と・・・・心を込めて仕上げる事により無機質なマシーンが暖かい機械に一変する事でしょう。 良い機械(優れた機械)って・・・そんな機械でしょう。 |

|

8mmのアルミ正面プレートを取り付けると、こんな具合です。 完成が楽しみだなぁ~ ヽ(^。^)ノ |

|

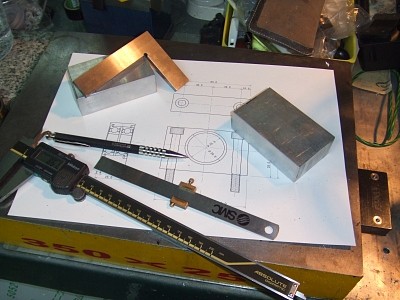

【各軸のサポートブロックの製作】 さて、それでは各軸のボール・ネジ取り付けの為のサポートブロックを作りましょう。 軸受け部分は基本的に[標準ツバ付き深溝ベアリング]の挟み込みタイプにします。 こうする事によりベアリング・ホールを片側から一発加工が可能ですので、下手な技術で両面トンボ(反転)加工して高精度のベアリングやアンギュラ・ベアリングに拘り、[総合的低精度]な結果を招く事を防げます。 軸受けの精度は組み立て時、ベアリング・ナットの締め付けで調整しましょう。 |

|

さて事前準備としてフライスのバイスを交換しておきます。 これからの加工は口の開きの大きい物が必要ですので大きなバイスが必要ですが私は持っていませんのでボール盤用のベタバイスを使います。 本来は[浮き上がり防止バイス]が良いのですが、まぁ~何でもキチッとした手順さえ行えば何でも良いでしょう。 取りあえず口金とレベル(高さ)の調整を充分に行っておきます。 要は・・・・・・何を使っても《腕》ですね・・・(^^ゞ |

|

まずはアルミの角材から若干大きめに必要部材を切り出しましょう。 太め材料をバンドソーで切り出す時、結構時間がかかります。 早めに正確に切断する事を望むのであればバンドソーの刃に不要な歯ブラシ等を添えて刃の切削屑のハケを良くしてやると目に見えて切削の効率が上がります。 また適時材料を回転させてやる事も必要ですね。 ・・・ただ、切削が終了するまで付き添っていなければなりませんが・・・・・(^^ゞ |

|

さてさて、材料が切り出せましたら、取りあえず図面通りの所定寸法で全6面をフライス加工しましょう。 出来ましたらケガキです。 ここで注意しなければならないのは寸法を出す為の基準面を決めておき必ず、全ての寸法は基準面から追いかける事です。 今回は[底面]と[向かって左側面]そして[正面]を基準面としてケガいてゆきましょう。 それと円(穴)については加工時のミスをなくする為に必ず若干大き目と小さ目の[捨て円]をコンパスで入れておきましょう。 |

|

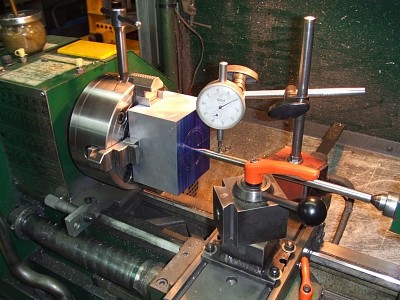

いよいよ穴加工です。 今回は旋盤の[4つ爪]を使って加工しましょう。 何と言った事は無いのですが[芯出し棒]の先端を穴加工の中心に打ったポンチにセットしダイアル・ゲージで慎重に芯出しを行います。 あまり重心がズレた偏芯加工だと回転が上げれませんので設計の段階で、この辺の加工事情事も考慮して極力、偏芯量が少ない形に設計しておきましょう。 |

|

まずは下穴を開けます。 錐先が逃げないように[センタードリル]で最初にモミ付けを行いますが後は一気にΦ16mm程度の錐で下穴を貫通させましょう。 どうせ削られて無くなる部分ですから合理的に行きましょう。 もっと大きな加工穴でしたらΦ50mm程度のコア・ビットで抜く事もあります。 |

|

下穴が開いたらボーリング・バイトで穴を拡大して行きましょう。 最初にケガいた若干小さ目の[捨て円]までは、いたって単調にグイグイと削って行きます。 [捨て円]に到達しましたら、後は慎重にデジタル・ゲージを見ながら少しずつ削って行きましょう。 |

|

各、穴加工が完了しましたので、外形加工に入りましょう。 素材がアルミですから、まずベアリングを圧入して、もし膨らむなら・・・・膨らませてから前後のサポート・ブロック2個を合わせて一発で加工します。 |

|

完成したY軸のサポート・ブロックです。 お見事 ! 自分で言うなって・・・(^^ゞ スンマセン ! |

|

完成したY軸のサポート・ブロックを仮組してみましょう。 左右のレール下のランウェイとの間に0.1mm程度の薄紙を挟んでセンターを出しましょう。 これで良ければブロック側の取付け穴をガイドにしてベース(定盤)に取付け用の下穴を開けM8のタップを立てましょう。 ぴったり・・図面通りですね (^。^) 後々の作業の為に各部品に方向や識別の符号やマークを入れておきましょう。 |

|

後ろ側も前側同様にビタッ~っと決まりました。 |

|

ボール・ネジのネジ両端のサポート・ブロックが完成しましたので次はナット側の固定ブロックを作りましょう。 作り方は、ほとんど先程の作業と同じです。 重要な事は如何に図面通りに加工するかという事です。 また一般的にはナット側のブロックはナットの胴体側(筒部分)で寸法を出して固定しますがX軸は今回省(小)スペースの問題からナットのフランジ逆面(表面)に取り付けることにしましょう。 |

|

|

|

Y軸のナット側固定ブロックは、スタンダードな方法で取り付けますので少々大きめな貫通穴の加工が必要です。 ネジ側のサポート・ブロック同様に慎重にケガキます。 特に穴中心のポンチは特に正確に打ちます。 私の場合は一旦、ポンチを強く打って周りが盛り上がった(せり上がった)部分を板金ハンマーで叩きつぶして平坦にしてから再度、ポンチを打ち直します。 と・言うのは旋盤加工など(ボール盤でも同じですが)でポンチの先端角度(テーパー)と芯出し棒やドリルの錐の先端角度が合っていない場合、ポンチを打つ事により盛り上がった外周が先に接触して芯ズレを起こす可能性があるからです。 私のように叩いて平らにせず、ヤスリなどで削ってもOKでしょう。 いずれにせよポンチは正確かつ慎重に ! |

|

|

|

こちらも先程と同様に慎重に芯出しを行います。 |

|

今回は結構、大きめな穴ですから前述しましたように下穴はΦ25mmの50mm貫通用の超硬コア・ビットを使い下穴を開けちゃいます。 |

|

これも先程と同様にボーリング・バイトで仕上げてゆきましょう。 |

|

それでは各軸のボールネジのナット側固定ブロックが完成したところで先に作りました各軸のクロスプレートに取付け穴加工を施しましょう。 今回のX軸のようにスペースが無い場合はクロスプレート側の掘り込みも必要です。 このへんの事は設計段階での図面上でのシュミレーションにより各部品の干渉がわかっており図面に折り込んでいますので、あくまでも図面通りに加工すればOKです。 干渉が無くスタンダードにナットを取り付けれる軸はボールネジのナット固定用ブロックの取付け用ボルト穴(沈み穴)を2個加工するのみです。 |

|

|

|

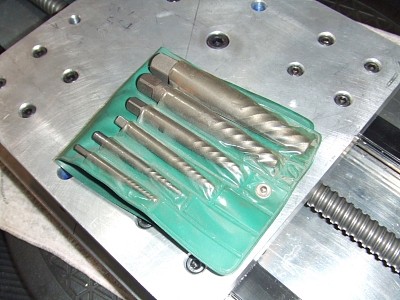

【アクシデント発生】 X軸のクロスプレートを止めているM5のキャップスクリューの1本が首下で折損してしまいました。 (T_T) でも、まぁ~こんな事もあるって言う事で諦めて、折損ボルトの抜き取り作業を開始します。 道具は[エキストラクタ(通称:逆タップ)]を使いましょう。 |

|

まずは折損ボルトの残り部分の中心に穴を開ける必要がありますので、ドリルの錐がズレないように心中で沈み穴に合わせたガイドをつくります。 |

|

上記で作ったガイドを案内に慎重にΦ3mm程度の錐を使いドリルで慎重にボルト中心に深さ20mm程度の穴を開けます。 |

|

次はガイドを外しボルトの中心に開けた穴に適当なサイズの[エキストラクタ]を打ち込みます。 |

|

後は[エキストラクタ]を逆回転させればボルトが抜けてきます。 ここまでの折損ボルト抜き作業・・・約20分 |

|

【気を取り直して】 ちょっとボルトの折損で時間をロスしてしまい若干気落ちしてしまいましたが、気を取り直してクロスプレートにボールネジのナットを固定ブロックを使って固定しましょう。 図面通りに作っていても途中でボルトが折れたりとアクシデントも付き物(逆に有って当たり前)と考えましょう。 それと同じように正確に各部品を作っても組立ての段階で諸事情により誤差が発生する事も心の準備と、その場合の対策のシュミレーションを事前に行っておきましょう。 慎重かつ正確な図面の製作と部品の加工ですが、いくら自分で書いた図面でも・加工でも決して信じてはいけません。 常に駄目作業のシュミレーションにより対策を練っておきましょう。 左のようにナット固定ブロックとリニアウェイのユニットの高さに誤差が生じる事もありますので常に寸法の測定を行います。 この場合は、スコヤとシクネス・ゲージを使いクリアランスを測定し必要な厚さのシムを銅板等で作ります。 今回の誤差は0.2mmでした・・・・(^^ゞ この誤差はナットの取付けM4ボルトの穴加工のズレが原因のようです。 |

|

|

|

さてさて、レールの次に送り軸関係が完成しましたら一旦、試しにバックラッシ測定をしておきます。 クロステーブルの一端にダイアルゲージを当てて送り軸端に適当なバーを仮止めし分度器を使い正転させ次に逆転させた時の軸の回転角度に対するダイアルの振れを見ます。 今回は決定的な振れは出ませんでした。 いわゆる1度未満ですので リード5mmのネジですから 5mm×1/360度=0.013mm(13/1,000mm) 以下 と・いう事になりましょうか (^^ゞ |

|

【Z軸フレームの到着】 首を長くして・・・待ってましたぁ~ (^。^) [シュガー佐藤さん]本人の作業分担のZ軸フレーム(コラム?/タワー?)が完成してやってきました。 15mmと20mmのアルミ板材のTig溶接による構造体です。 やはり厚くてもアルミの溶接ですからレール取り付け面に歪みが生じたようですので、その面を一皮・挽いてこられました。 完璧です ! 残念ながら製作過程の画像はありませんので以前私が自作した時の【特集】[コラムとZ軸の製作]を、ご参考にして下さい。 |

|

それではZ軸のフレームを取り付ける為にベース(定盤)に取り付け用の穴をあけます。 今回は合理的に図面を1/1で出力して所定の位置にテープで固定してポンチを打った後、ドリルで貫通穴を開けます。 が・・・想定していましたがドリルで穴開け時・・ 嫌ぁ~な・・・・予感 (ーー;) やっぱり・・・・・裏面のリブに・・・全ての穴が・ ヒットぉ~ ! (T_T) 仕方なく裏面のリブをプラズマで飛ばす事にしました ・・・が・・・・・聞くも涙 (T_T) 語るも 涙 (T_T) 20mmあまりの鋳鉄をプラズマ切断となると・・・ 火が飛ばないように毛布で周りを養生しながら[シュガー佐藤さん]と二人で・・・・・・が・・しかし 飛び散った火の粉でデジタル・ノギスは焼損するは・・いろんな物が燃えるわ~ おまけにサンダーでの仕上げ・・・・さすが鋳鉄の切削・・・飛び散った粉塵で顔どころか鼻の中も口の中も真っ黒・・・・腹の中は昔から真っ黒 (^^ゞ 一日中、何度鼻をかんでも真っ黒・・・・(ーー;) ・・・・・・うぇ~ (T_T) ところで強度は・・まぁ~17mmも厚さがあるから大丈夫でしょう・・・・もし剛性不足の場合は補強プレートを鋳鉄用Tig溶加棒を使って溶接補強すればOKでしょう。 |

|

|

|

|

|

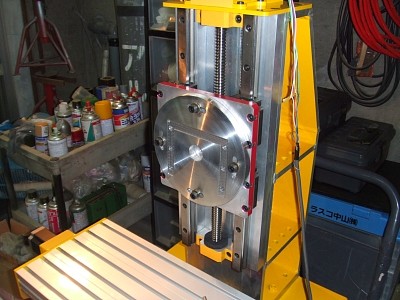

それではZ軸のフレームにもリニアウェイを取り付けてベースの上に仮置きしてみましょう。 こんな感じですね ・・・・ (^。^) Z軸もボールネジを組み込むスペースを確保する為に25mm×50mmのアルミ角棒をY軸同様に挟み込んで取り付けます。 作業手順は殆どX軸、Y軸と同様の作業です。 |

|

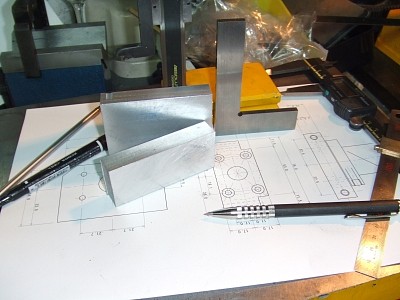

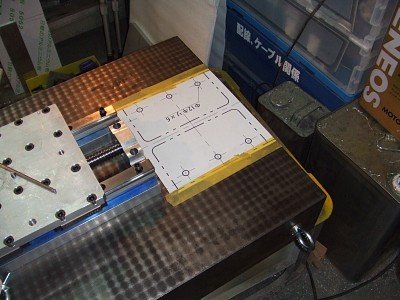

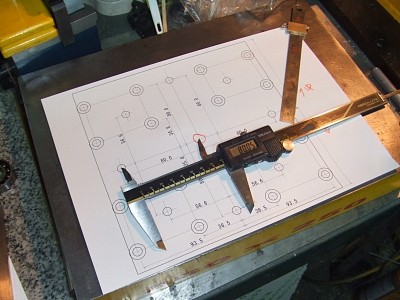

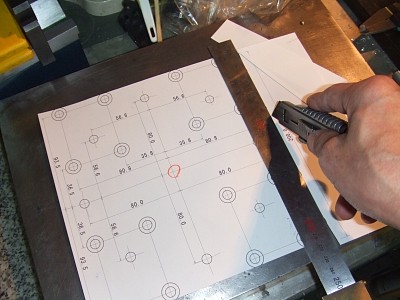

それではZ軸に主軸を取り付ける為のZ軸ベースプレートを作りましょう。 今回は精密ケガキでもCNC加工でもなく、試しに図面の1/1(原寸)出力を使って寸法出しをする事にしました。 まずプリントアウトした図面の詳細寸法を測定し印刷寸法値と必ず比較してみます。(安易に信用はしません) 当然ですがエプソン PX-G920での原寸出力図ではノギス及びスケールでの測定では誤差は認められませんでした。 |

|

寸法のチェックが終わったら外形線に合わせて用紙を切断しましょう。 |

|

それでは歪みもプレスで取った15mm厚の200mm×200mmのアルミ板に先程の用紙を糊貼りするわけですが絶対に用紙側に糊をつけてはいけません。 理由は糊の水分で用紙が伸びてしまい寸法が狂ってしまうからです。 ゆえに材料側に糊をつけ無用に用紙を扱いたりして伸ばさないように注意しながら貼り付けます。 当然の事ですが貼り付け後は再度寸法が来るっていないか測定チェックします。 |

|

用紙(原寸図面)の貼り込みが終わりましたら、いよいよポンチの打ち込みです。 貼り込んだ図面の中心線に合わせてポンチをうってゆきます。 ふっと思ったのですが・・・・・この方法は非常に合理的なのですがハイトゲージのスクラバーなどによるケガキに比べて線が非常に太い為、繊細かつ精密なポンチは不可能です。 近視で老眼の私でさえ感覚的には線の太さが100倍にも感じられます。 ゆえに、この手法はバカ穴(貫通ルーズ穴)等に限られますね。 |

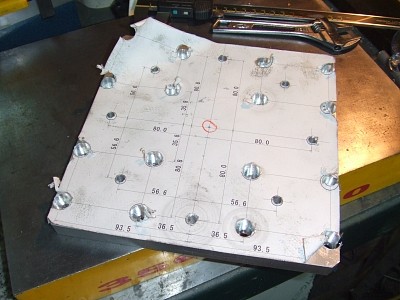

|

取りあえずポンチの打ち込みが終わりましたらボール盤を使って垂直に穴あけを行います。 穴あけが終わりましたら濡らして貼り込んだ用紙(図面)を綺麗に剥がしましょう。 |

|

今回、加工しているのは主軸取付け用のZ軸側のベースプレートですから他のクロスプレート等とは違い主軸の角度を変える時などボルトの緩め/締め込み・の繰り返しが想定されますので雌ネジの補強の為に想定されるネジ穴についてはヘリサート(SUS製ネジ補強材)を挿入しておきましょう。 #2,000だろうが#5,000だろうが、やっぱりアルミはアルミ、定常の強度は出ていてもネジの様な繰り返し応力や想定以上の応力を受ける部分については最初から相応の対策を取っておくのが常道の手法です。 |

|

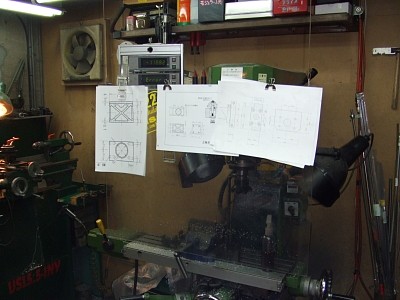

【・・ところで・・】 何って事は無いのですが・・・・ ガレージ・ビルダー(小規模ガレージ工場/ガレージで物を造る人)YUSAのガレージの中は加工図面(製作図)と切削屑だらけになってしまってます。 (^^ゞ |

|

まぁ~ そんな事でZ軸の各サポートブラケット類も前述同様の手法と手順で図面通りに作ってゆきます。 |

|

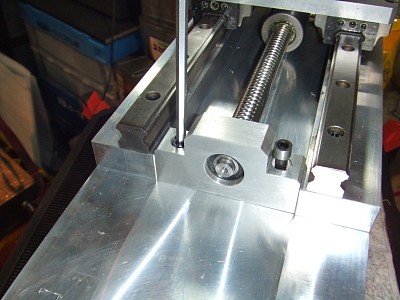

各軸同様に組み立ててゆきましょう。 画像はZ軸の反負荷側(下側)のサポート・ブロックです。 私の、一つの"癖"ですが、各ブロック類は必ず左右のレールに"ビタッ~"っと挟みこまれて、ある意味左右のレールの間隔のゲージになるように作り込みます。 左画像はZ軸のボールネジの下側受け部分です。 時折、他の人の加工で目の当たりにする事がありますがボールネジの駆動側のみの片受けは如何なものでしょうか? ボールネジの芯出しは楽ですが片受け(片持ち)は細いネジの場合は撓みにより精度が極端に落ちるようです。 |

|

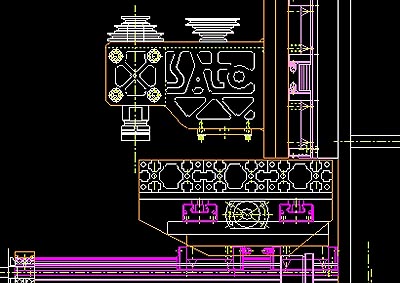

と・言う事でZ軸はこんな感じで組んでゆきます。 Z軸のボール・ネジはダブルナット・タイプの与圧型のΦ20mm 精度等級クラスC3を両端受けで取り付けますのでアマチュア・クラスのCNCとしては、まぁ~ソコソコの機械になるでしょうか。 諸氏・諸先輩の中には『Z軸が一番大事で他の軸はどうでも良い』って言われる方もいらっしゃいますが・・・・まぁ~そこまで言い切らずとも確かにZ軸の精度と合成は非常に重要なファクターである事には間違いありません。 次に重要なのは全てのテーブルの応力を受けるY軸・・・・・って言いたいところですが・・・・ 私的には全ての軸が適度に重要で一番大切な事は総合的な精度と完成度でしょうね。 |

|

|

|

Z軸を上方向から見た画像です。 組立ての為にフレームごと外して横にしていますが。 リニアウェイのスライド・ユニットとボールネジのサポート・ブロックの取り合いが非常にコンパクトと・言うか、際どい設計がご理解戴けると思います。 私的には、かなり熟成した設計と得意の[自画自賛しています・・・・・・] ヽ(^。^)ノ |

|

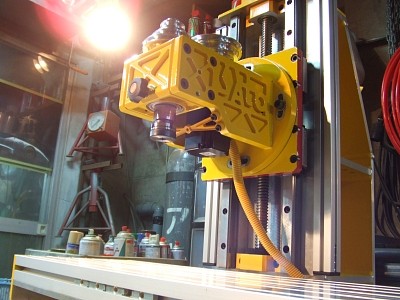

そんなんでぇ~ 各部品にオシャレな着色を施し仮組をしてみましょう。 ひょっとして・・・・センス良い? ・・・・私って ヽ(^。^)ノ |

|

さぁ~てと、それではZ軸の駆動モーターを取り付ける為のアッパー・プレートを取り付けましょう。 図面通りに切り出した6mmのアルミプレートをシャコマン等で仮止めし所定寸法に取付け穴を共開けしてゆきましょう。 |

|

まずはドリルで下穴を開けます。 |

|

下穴が開きましたら、コードレス・ドライバードリルにM6のタップを銜えタップを立てます。 |

|

アルミって言うのは鉄材に比較して非常に弾性に乏しい材質で後から必ず材料が潰れに馴染みボルト類は緩んでくる物と認識しておきましょう。 ゆえにロック・タイトなどの緩み止め剤を塗布するか、皿ネジにはテパーコーンのワッシャーを使う等の配慮が必要です。 で・今回はテーパーコーン・ワッシャーを作って見ましょう。 必要な物は皿ボルトと大き目のワッシャーのみです。 取りあえず皿ボルトの皿より一回り大きい面取りを施します。 |

|

次にワッシャの中心を調整して皿ボルトで強く締めこみます。 |

|

すると、適度に張りを持ったテーパーコーン・ワッシャーの完成です。 (^^ゞ まぁ~ こんな面倒な事をせず タイト・ロックを塗布して絞めれば良い事ですが・・・・ ちょっと、ご紹介の為に・・・わざわざやってみました。 |

|

そんなんで・Z軸上部のアッパープレートの取り付けが完了です。 |

|

【モーター取付けブラケットの製作】 厚さ6mmのアルミアングルからCNCを使って切り抜いた足の部分とステッピング・モーターのフランジに合わせて加工した同じく6mmのプレートをTig溶接により組み立てて行きます。 内側は隅肉溶接でタップリと溶加棒をいれての溶接となります。 ここで重要な事は、手を抜かず都度、ワークを治具に固定して極力、溶接による曳けを押さえる事です。 |

|

完成した各軸のブラケットです。 いくら治具に固定しての溶接と言っても曳けがゼロと言うわけには行きませんのでプレスなどで押して形を所定寸法になるよう修正しましょう。 と・言っても所詮6mm程度のアルミです。 定盤の上でプラスチック・ハンマー等で角を上手に叩けば、ソコソコ形は正確に整えれます。 |

|

Y軸に完成したブラケットを使い仮組みしたところです。 X軸も同様に仮組みをしてみましょう。 |

|

Z軸への取付け様子です。 この辺も図面通りに作れば特に問題は無いでしょう。 |

|

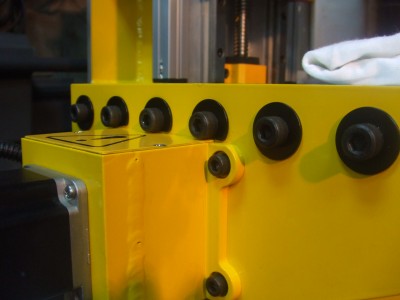

【 塗 装 】 塗装は他の【特集】でも詳細手順をご紹介していますので詳細は省きますが大まかな手順としては 塗装不要部分を古新聞等でマスキングし 下地をシンナー拭きした後に密着剤を薄く吹き、2液ウレタン塗料で仕上げてゆきます。 当然ですが合わせ面及びボルト等の締め込み部分は寸法の狂いや後に割れを起こしますので極力塗装は避けます。 ちなみに塗色は"GarageBuilderカラーの《イエロー》です ヽ(^。^)ノ |

|

【 本組立て 】 無事塗装も終わりましたので本組に入りましょう 後々の保守メンテの為に各軸のボールネジにグリスアップが楽に出来るようにナイロン・チューブでニップルを延長しましょう。 左画像はY軸ですが、これで正面からグリスガンで簡単に給油が出来るようになりました。 ナイロン・チューブは耐油性が有るニッタのN2チューブなどで良いと思います。 適当な長さで切断し端部をガスライターなどで暖めてねじ込めばジャストフイットです。 |

|

|

|

X軸もテーブル正面からグリスガンが簡単に接続できるようにY軸同様の加工を施しましょう。 |

|

テーブルにはM8用のT字スロットが切ってありますので予め適当な数の四角ナットを入れておきましょう。 一列に6ヶ程度入れておけば、大体の治工具(バイス)などの取り付けに不自由は無いでしょう。 |

|

テーブルの溝にナットを入れた後にテーブルのサイド・プレートを取り付けます。 テーブル上面とツライチになるようにスコヤなどを当て位置を決めて慎重に組み付けます。 |

|

見事に並んだスロットの中の四角ナット郡 |

|

サイド・プレートはM8のキャップ・スクリューで固定しますが均等に締め付けれる様に黒艶消し塗装を施した大丸のワッシャーを使います。 ここで注目して欲しいのは中央部のワッシャーの形状が半丸に加工してある事と、モーター取付け用のブラケットのキャップ・スクリューが当る部分を半沈み込みに加工し中に小丸の平ワッシャーを入れてあるところです・・・・・・ 自分で言うのも何ですが・・・・・ 芸が細かいでしょ~ (^。^) |

|

ひっくり返してありますが、これでテーブルは完成です。 |

|

Y軸も完成しましたのでY軸側のクロスプレートにテーブルを乗せてM8のボルト4本を仮締めします。 当然Y軸側のクロスプレートの中心には位置決めピンを10mmほど突き出して打ち込んでいますので、これに合わせて入れ後に、このピンを中心にテーブルを回転させX軸とY軸の直交の調整をします。 |

|

各軸の本組も終わりましたので既設CNCの一軸からケーブルを引っ張ってきて仮配線しMachを起動させ各軸が設計通りに動作するか確認しましょう。 既設CNCのモーターチューニングは、リード2mmのボールネジでF=1,000の設定ですが後で元に戻すのが面倒ですので、そのままの設定でトライします。 おぉっ~ ヽ(^。^)ノ この新CNCのボールネジのリードは5mmですから 同じ信号を入れれば F=1,000mm×2.5倍 F=2,500mm/minで素直にシュルシュルと動作 ! ヽ(^。^)ノ まぁ~こんな速度で切削する事は有りえないので関係ないですが、とにかく動くつぅ~事で・・・・・ 取りあえず各軸とも起動時に手で強く押さえていても脱調せず手では押さえきれません。 しっかし~ 初作の1号機に比べて一回り大きい 何だか、ひとの為に作っているのだが・もう手放したくなくなってきました (^^ゞ |

|

|

|

【主軸周りの製作】 さて、いよいよ心臓部である主軸周りを作ってゆきましょう。 まずは主軸のベースフランジを作りましょう。 前回の教訓を生かして予め15mm厚の切り出したアルミ板の歪みを前回同様にプレスで修正します。 スコヤを当てて反対側からLEDライトの光を当てると隙間が確認し易いようです。 |

|

200mm×200mmの板からΦ200mmの円盤を切り出すわけですからハイト・ゲージを駆使して正確な中心を出します。 |

|

そこにポンチを打った後に青竹を吹いてコンパスで外形円を入れます。 |

|

この部品をどうやって作るか以前から思案していました。 と・言うのは私のCNCの加工範囲(170mm×370mm)を加工直径が超えているからです。 おまけに旋盤にも銜えれそうもありません。 ・・・・が・思案すると・・・・名案が (^。^) 取りあえず材料を対角に固定して中の彫り込みとボルトの円弧長穴・・・・そして次の工程のキーになる中心円のみをCNCで加工しましょうっと・・・(^。^) |

|

CNCでの加工が済んだら次は先程コンパスでケガいた外形円より少し大きめにバンドソーをコッターマシンの代わりに使い切ってゆきます。 |

|

何とか、形になってきました。 さぁ~てと、これからが勝負です (^^ゞ |

|

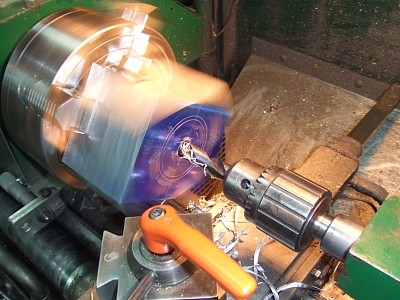

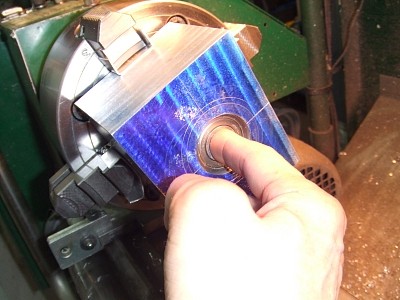

先程CNCで開けた中心円(穴)を使い旋盤の"内噛み三つ爪"の外側で押し広げて固定します。 よぉ~し ・・・ これなら、イケるぞ (^。^) 切り込みを浅くして少しずつ慎重に ・・・・ |

|

よっしゃ~ ヽ(^。^)ノ 心配していたΦ200mmの主軸ベースフランジが見事完成しました。 板の歪みはプレスで取ってありますが重要なフランジですので t=15mm から両面を0.2mm程度づつ挽いておきましょう。 |

|

それでは完成した主軸ベースフランジをZ軸に仮止めしましょう。 なかなか良い具合になってきました (^。^) |

|

【アプリケーション・レールの取り付け】 Z軸のフレーム周りに取り付ける原点センサーやケーブルブラケット等のアクセサリーの取り付けの為にフレームにアルミ・プロファイル・レールをアプリケーション・レールとして取り付けておきましょう。 取り付けには[3M社のVHB構造用両面テープ]を使います。 これは溶接に匹敵すると言うほど強力なテープです。 まず25mm×25mmのアルミレールの裏にテープを貼ります。 |

|

Z軸レールのランウェイの側面に取り付ける事にしますので相手側の表面をパーツ・クリーナー等で拭き油分を綺麗に落します。 |

|

次に両面テープの裏紙を剥がして所定の位置に貼り付けましょう。 一般のテープとは違い、この段階では・さほど粘着が強くありませんので位置がズレた場合は剥がして位置を修正しましょう。 |

|

よい位置にレールを貼り付けたらレールのスロットの中に適当数のM6ナットを落とし入れておきます。 これは必要に応じて後からでもナットの出し入れは可能です。 |

|

M6のナットを入れた後、取りあえず付属のフタを端部にしておきましょう。 両側にレールを貼ったらレールに傷が付かないように当て板を挟んでシャコマン等で強く締め接着面に圧力をかけましょう。 圧力を掛ける位置を何回かに分けて行い全体に圧力をかけましょう。 この両面テープは、このように一旦、圧力をかけた後24時間ほど放置すれば完全に接着されます。 |

|

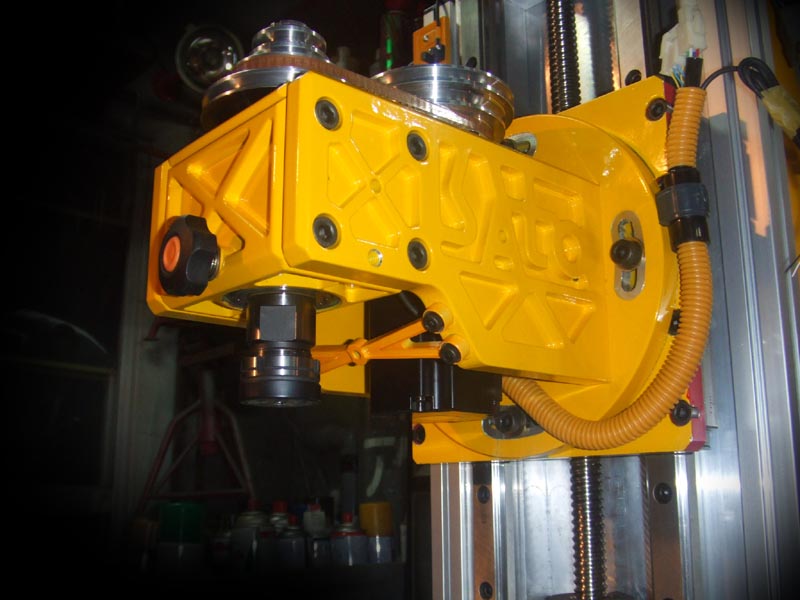

【軸受け箱の製作】 さっきの[アプリケーション・レール]の取付けで主軸周りを製作する事から・・・・ちょっと作業内容がずれてしまいましたので・・・この辺で主たる作業に戻りましょう・・・(^^ゞ 前回の初作のCNCの軸受け箱の作り方(全箱組み)では何かと苦労しましたので今回は熟慮の上、シンプルかつ確実に精度の出る作り方をします。 いわゆる[軸受け箱]は無垢のアルミ・ブロックから削り出し、そのブロックを厚目の15mmアルミ・サイド・プレートで左右から固め剛性を向上させる為にアッパー・プレートで更に固めてしまい・・・・共振を抑える為に3次元メンバーを取り付ける事にします。 と・言う講釈とウンチクはさておき取りあえずサイド・プレートをCNCで削りだします。 贅肉を落としながらも必要な剛性を維持し・かつ、SATO(シュガー佐藤のSATO)のロゴを彫り込むには流石の私でもフライスでは百年以上かかります・・(^^ゞ この辺はCNCの最も得意な分野ですね (^。^) |

|

|

|

おっ~と・・・良い出来・・・・うっん? ヤバっ~ (ーー;) 上手く切削できた・・・特にボルトの沈み穴が・・・ でも、その奥のボルト穴が・・・・無いぃ~っ (ーー;) NCコード(CAD図面)の書き忘れだ、仕方なく追加工 しかし意外と沈み穴の中心に正確に貫通穴を開けるって難しいんだよねェ~ 手間は掛かるが確実な方法・・・数が少ないので何でも良いから適当な材料で沈み穴の内径に合わせたガイドを作って穴を開けよう。 どんな仕事にでも言える事であるが手間を惜しむと良い仕事は出来ない ! 『時間を惜しむのであれば手と頭を早く動かせ!』 つぅ~事で裏から丁寧に面取りをしておきます。 |

|

|

|

さてさて・そんなんで完成したサイド・プレートはベース・プレートの彫り込みにピッタリと合いますでしょうか ????? (^.^) おっ・・・シックリと合いますね・・・ さすが CNC加工ですねェ~ |

|

もう特に珍しく無いCNCによるアッパー・プレートの加工 でも、ちょっと・・・・よく見てください 8.0mmのアルミ板の完全な抜き加工ですが・・・ もし全周を完全に抜こうとすれば、多分・・・途中で抜き部分が中途半端に下に垂れ下がりエンドミルと干渉し残す部分にも影響が出るほどの問題が発生する事でしょう。 また厚物の加工の場合は、往々にして切削剤を塗布しますので油により剥離する信頼性の無い両面テープによる加工は避けるべきです。 と・言う事で、左画像のようにNCコードを工夫してプラモデルのランナーの如く僅かの厚さと巾の連結部分を残した切削をCNCにさせ追加工で切り離すようにするのが常道の手法でしょう。 |

|

|

|

そんなんで・ここまでに出来た部品を仮組して眺め自己満足しましょう。 意外とこのような長丁場な作業を連続で継続するには、このような眺望と燃料(ハイオク・アルコール)が必然的に必要になりますね・・・・ (^。^) |

|

いよいよ、やりますかぁ~ 軸受け箱・・・ いたってシンプルな今まで通りの芯出しを行いますが・・・・・最善の注意と許さぬ妥協で・・・ 手持ちの工作機械の精度など関係無し ! ようは、繊細な心と・・拘りです。 それが全てを左右します。 『弘法・筆を選ばず・・・』でも『しかし・筆で無ければ・・、刷毛では駄目』・・・・って・・・アハハハハ ヽ(^。^)ノ まぁ~芯出しは完璧にって事で・・ |

|

セオリー通りにセンター・ドリルで揉んだ後、下穴を開けましょう。 |

|

下穴を開けた後、ボーリング・バイトで穴を仕上げるわけですが、今回は・かなりの深穴ですので所定のサイズに仕上げる前に一段下のベアリング・サイズで、ちょっと緩めに穴を仕上げて入り口と奥の加工差を確認しておきます。 愛用の旋盤が必ずしも完璧に精度が出てバイトが完全平行に走るとは限りませんので癖を一旦見ましょう。 と・いう事でベアリングを挿入してキツさを見ましょう。 ・・・何気に良さそうですが・・・ちょっと不安・・・(^^ゞ |

|

そこで再度、シリンダー・ゲージの登場です。 意外と先程の感覚的チェックが当たりかなぁ~ 日頃の旋盤の調整の成果か、70mmの深さで・・・ 入り口と奥の直径誤差は 1/100mm・・・ 奥が大きいぞぉ~ でも おっお~ 汎用機並みだぁ~ ヽ(^。^)ノ |

|

ひとまず加工機械の精度に安心したところで所定寸法に仕上げるぞ ! 所定寸法より少し小さめに入れた捨て円まではバリバリ削っていきましょう。 |

|

すみません m(__)m 実は[内測マイクロ]も有りましたので最後はこれで測定します。 他のベアリング・ホールと同じように公差を考えて仕上げます。 今回の主軸ベアリング・ホールはΦ47.0mm 寸法公差は -4/1,000~-20/1,000で仕上げます。 先程の入り口と奥の寸法差を考慮し両端が公差内に入るようにしましょう。 いわゆるΦ47.0mm -20/1,000mmを目指そう |

|

何とか・・・・・穴が・・・あきましたぁ~ 後はベアリング・ホール以外の穴をケガいてボール盤で下穴を開け M8のタップを立てます。 それらが出来たらCNCで不要な肉の贅肉落としをしましょう。 |

|

そんなんで加工が終わった主軸周りの部品です。 自分で言うのも何ですが・・・・ しみじみ・と・眺めると 機能を究極に追求すると《美》が残ります 何だか[F-1]の部品みたいになってきました。 |

|

仮組み・・・してみると 何だか・・・このまま色を塗らないほうが・・・ (^^ゞ |

|

と・言いながら作業を進めます。 15mm厚さのサイドプレートを加工ボルトにより軸受け箱に締め付けて組み立てます。 但し、この段階では若干・ゆ・る・め・にネ |

|

サイド・プレートをベース・プレートの裏からM8キャップスクリューでガッチリと固定します。 ここは満身の力を込めて締め付けます。 非力な私の力ではクロモリのM8キャップスクリューは折れる事はりません。 |

|

では次に進みますが、この作業は、絶対・手も抜けず妥協も出来ない作業です。 主軸ベース・プレートに対しての主軸ベアリング・ホールの平行を調整します。 小型のスコヤをベアリング・ホール内面にセットし多少大きめのスコヤをフランジ面にセットし後ろからLEDライトで照らしスコヤ同士の隙間を睨みます。 狂っている場合は銅ハンマーで、コンコンと角を慎重に叩き軸受け箱の角度を変えます。 簡単に誰でも出来る作業で、全ての部品を妥協無く高精度で仕上げてきており、完璧に思えますが・・・ 組み合わせ誤差は蓄積される場合も、相殺される場合もあります。 いわゆる・・・・後は・・・《運》かな・・ でも、どちらにしても単体の精度が上がっていれば影響は最小に抑えられる・・・ハズ 0+0=0 かなっ |

|

先程までの作業で納得できましたら両側面のM8キャップ・スクリュー8本を強固に締め込み・・・・同上の要領で再測定し、駄目ならやり直し・・・ 良ければドリリングしてテーパーピン又はロールピンなど位置決めピンを片側2本づつ打ち込みましょう。 |

|

満足できる軸受け箱の調整が出来れば各部品をTig溶接で完全にリジット化(永久結合)してしまいます。 これにより剛性がより一層増します。 また、この溶接が作業の[ケジメ]です。 『後々・・・再調整・・』なんて考えを持っていると満足かつ完璧な組立てなんか・・・できません (ーー;) 全てが、やり直しが利かない勝負だと思って・・ |

|

それでは主軸周りも塗装しましょう。 何度も、ご紹介してきましたようにシンナー拭きしたあと薄く密着剤を吹いてから下塗りです。 諸氏の賛否は有ると思いますが、私の手法は まず仕上げ塗色の発色と[透け防止]と[色の落ち着き]そして乾燥後の塗装の割れ防止の為に、あえてラッカーで仕上げ塗色の反対色に近い色を一旦吹いてから2液ウレタン塗料で仕上げ塗装を3回程度行います。 塗色は、勿論"GarageBuilderカラーの《イエロー》です ヽ(^。^)ノ |

|

|

|

塗装が乾きましたら軸受け箱の上下に#6204の[標準ツバ付き深溝ベアリング]を油圧プレスを使用して圧入し主軸になる[ユキワ精工㈱]の20-NDC13-145を挿入します。 ちょっと固めですが上手く合わせればクックッって入っていく・・・ハズ (^^ゞ |

|

それでは主軸をZ軸に取り付けましょう。 加工に使った穴を利用してアダプターを使いZ軸の主軸取付け用プレートにM6のキャップ・スクリューで位置決めします。 後々、これを中心に主軸を回転させ[立てフライス][横フライス]として使う事になります。 |

|

取りあえず正立方向に主軸をセットしベースフランジ外周の4本のM8キャップ・スクリューで仮固定しましょう。 円弧の長穴加工を施していますしフランジの裏になって見えませんが別途45度の位置にもネジ穴を加工してありますのでボルトの差し替えも行うと360度の主軸の自由度があります。 でも、そんな加工するかなぁ~ (^^ゞ |

|

主軸モーターになる400WのACサーボにアダプター・プレートを取り付けます。 このプレートには長穴が切ってあり駆動ベルトのテンションに使います。 |

|

それでは主軸にモーターを上から挿入しセットしましょう。 |

|

お~っ 良いでは、ありませんかぁ~ |

|

作り忘れていた[クロス・メンバー]をCNCを使って8mmの厚さのアルミ板から切り出します。 |

|

で・・・塗装し |

|

M6のキャップ・スクリューで主軸に取り付けます。 凄く華奢な、飾りみたいな部品に思うかも知れませんが・・・・・これが剛性アップと共振防止に非常に効果を発揮する必須アイテムです。 下部で左右のサイド・プレートを極力細く、かつ強固な物で連結する効果は多大で、もし高回転で主軸が共振するようであれば、このメンバーの材質をSUSとかSS400とか他の材質に変えることで多分解消できるでしょう。 ・・・・ってカッコ良い事言いましたが、実は一面(底面)が開放された構造体は共振する事になっていますので必然的に必要なのです・・・・m(__)m ただ取り付ける面が、このように45度の位置って非常に重要な位置ですね。 |

|

ところで余談ですが 主軸の軸受け箱の側面には軸受けへの給油用グリス・ニップルを取り付けました。 勿論の事、主軸ベアリングを組み込む時にベアリングの内側になる金属シールは取り外してありますのでタップリ給油できます。 ただグリスは入れないより入れた方が良いのはハッキリしていますが給油過多は高回転の時にベアリングの温度上昇を招くようです。 物事はホドホドにつ~ぅ事で (^^ゞ |

|

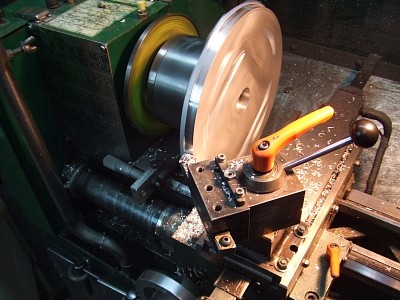

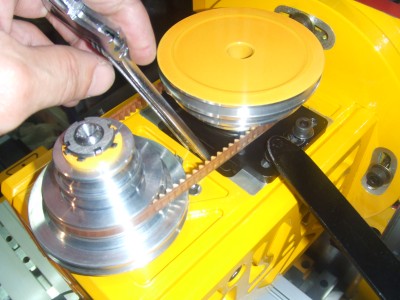

【プーリーの製作】 主軸周りも仕上がってきましたので、それでは主軸の4段の変速プーリーでも作りましょう。 Φ100mmのアルミ丸棒から削りだします。 取りあえず所定の寸法よりチョット長目にバンドソーで主軸側とモーター側分の2個を切り出しましょう。 切断面を見て分かるように太い丸棒を早く切断する為には1/3程度切断したら回転させて刃の当りを変えてゆきます。 |

|

まず加工用のボスを作りましょう。 左画像は主軸側のプーリーですのでボスの加工と同時に主軸回転数検出用のドグ部分も削りだしておきましょう。 端面用の溝入れバイトを持っていませんので手持ちのバイトを駆使して加工します。 場合によっては主軸を逆転させての隅肉のぬすみを行います。 |

|

チャックの銜え口(ボス)が出来ましたので、それを銜えます。 加工における芯ズレを起こさない為に、この状態で全ての加工が終わるまで外しませんので、しっかりとチャックを絞め込みます。 ボスを作って銜えたのはチャック側の一番大きいプーリー部も銜え直しせずに加工する為で後に所定寸法で切り落とします。 図面に基づきプーリーの段数に合わせて外周にケガキを入れましょう。 ついでに切削する直径も記入しておけば加工のミスを防げます。 |

|

まずはケガキに合わせて所定寸法に各段の外周を整えてゆきます。 画像では既に軸穴加工用の下穴を開けています。 多段プーリーの場合は相手側プーリーとの取り合いがありますので各段の位置は間違えないように慎重に切削しましょう。 |

|

外周が整いましたら再度、外周に青竹を塗りベルト溝の中心のケガキを入れましょう。 プーリーの端面から旋盤のデジタル・スケール等を使って所定の位置でバイトの先でケガキましょう。 次にプーリー溝の角度に合わせて加工した真剣ヘールバイトでケガキ線に合わせて所定の深さまで切り込みます。 所定の深さまでバイトが入りましたら左右に0.9mmづつ振ります。 これで溝底の巾が1.8mmのプーリー溝の完成です。 同じ手順で各段の加工も行いましょう。 |

|

プーリーの溝を含めた外周の加工が終わりましたら軸穴の加工に取り掛かります。 ボーリング・バイトで所定の穴寸法より0.2~0.5mm程度小さ目の穴に仕上げます。 この穴加工が完了するまで絶対にチャックからワークを取り外ししません。 このような手順で加工すれば、どんなに精度の落ちた旋盤で加工しようがプーリー溝と軸穴の芯はズレようがありません。 【銜え直し厳禁!】 |

|

軸穴の大よその加工が終わりましたら、自在リマーを選択しましょう。 と・言っても各リマーは加工範囲が決まっていますので・・・・ 今回は主軸側のΦ20mm用とモーター側のΦ14mm用の2本を使います。 |

|

芯押し台にドリルチャックを取付け自在リマーをセットしましょう。 リマーにタップリの切削油を塗布して旋盤の主軸は超低回転回させながら、ゆっ~くりと芯押し台を送ってリマーを挿入してゆきます。 相手の軸を合わせてみて穴が小さいようでしたら自在リマーの刃を調整して再度加工します・・・ ・・と・・言うか、少しずつリマーの切刃径を大きく調整しながら所定の寸法になるまで何度もこの作業を繰り返します。 |

|

Φ100mmの丸棒から最大径Φ90mmの多段プーリーを2個・・削り出したらゴミ袋2個分の切削屑が出来ましたぁ~ (^^ゞ みなさん、これをどう見ますか・・? 分かる方は、分かりますね (^。^) いわゆるスクイの大きなスパスパの切れ味のバイトで箔の如く切削してゆくと、このように切削屑の量(カサ)が多くなります。 逆にチップ状の切子を出して切削すると切削屑の量(カサ)が少なくなります。 但し、どちらも重量は同じですが・・・(^^ゞ |

|

回転数検出用センサー(フォト・マイクロセンサ)の為のドグを仕上げましょう。 先程作った端面のツバの一部を切除するわけですがバランスの事を考えると[切り欠け]を作るのが一番良いのですが過去の経験からセンサーの発生パルスのON/OFFのデューティ比が悪いと高回転時にロースペックのパソコンでは誤動作がおきるようです。 ・と・言う事でフライスを使い半分を削り落として出力のON/OFFが50% / 50%になるようにしましょう。 |

|

一応バランスを調整しておきましょうか。 バランス(釣合荷重)の問題ですから先程削り落とした位置の反対側をエンドミルを使い肉抜きしましょう。 釣合荷重は[半径に比例]します。 ですから図面上での半径からアルミの比重を2.69として計算します。 つまり削り落とした体積に2.69かけたものに対して半径の比率の分だけの重量を落とせば良いでしょう。 いわゆる天秤と同じ考えで良いでしょう。 すなわち半径が倍になったら1/2の重量を反対側で落とせば良いだけです。 |

|

・で・軸の固定用セットスクリューを取り付けて完成 |

|

・・・・・と・言うわけにはいかない様で・・・(^^ゞ 他人様の機械ですから完璧にやりましょうかぁ~ 正式にバランス取りを行います。 但し我々のようなアマチュアでは [静的バランス(スタティック・バランス)]しか取り様がありませんが・・・ 本来は[動的バランス(ダイナミック・バランス)]が取れればベストなんですが、まぁ~10,000rpm程度ですから[静的バランス(スタティック・バランス)]で良いでしょう。 まずは、バランス測定用の治具(シャフト)を作りましょう。 両端にはプレ・ロードの少ない極力小型のミニュチュアベアリングを取り付けてVブロックで画像のように支持します。 次に指でプーリーをクルっと回し回転が停止したところで最も下になった側にマーキングを施します。 この作業を数十回やります。 そうすると荷重の不均衡(アン・バランス)な位置が確認されます。 あれ~っ (^^ゞ 機械加工で逆にバランスを崩してしまったかなぁ~ |

|

|

|

・と・言う事で外周の軽い位置、重たい位置が分かったところで、それでは重たい方を削りましょうか・・・ と・言うような・愚かな事はしないように ここで重たい方を安直に削ってしまうと、行ったり来たりで最後はプーリが無くなるまで削るハメになってしまいます。 そんなわけで取りあえず軽い方に何か適当なウエイトを貼り付けてみましょう。 今回はM3のナットを付けて見ます。 |

|

仮のウエイトを付けたら最初と同じ作業を繰り返します。 これでマーキングの位置が分散されないようであればウエイトを交換してバランスが取れるまで同じ作業を繰り返します。 |

|

もしマーキングが分散されるようになったら、バランスが取れた事になります。 そこで、そのウエイトの重量を計測しましょう。 今回は 0.2g でした。 これで不均衡な重量が分かりましたので軽い方に同量のウエイトを取り付けるか、又は先程仮に取り付けたウエイトと同一半径上の180度真逆の位置を同量の肉抜きを(ドリリング等)します。 |

|

不均衡な位置と重量も分かったことだし・・・・ さぁ~てと・・・・どうするかなぁ~ (ーー;)? ちょ・ちょっと待ったぁ~ (@_@;) 心の中で、もう一人の自分が作業を止めて一言 『オマエ、最初にバランス計算する時にボスのセットスクリューの重量を考慮したぁ~?』 むっむ~ 『忘れていたぁ~』 (ーー;) 駄目元で軽い方のボスにセットスクリュー用のタップを立てて長目のM5のセットスクリューを入れてみよう |

|

そんなんで画像の様にマーキングの数だけ転がして見ると・・・・・ ごらんのように・・・OK でした。 つぅ~事はセットスクリューの重量さえ忘れていなかったらバランス計算も加工も・・・完璧だった・つぅ~事? なんだか・・話が出来過ぎじゃない・・・? だが、事実は小説より奇なり・・・ |

|

まぁ結果オ~ライという事で・・・・ ところで回転数検出用のフォト・マイクロセンサーって言うのは光学系の光電管を小型にしたような物だから光の入り切りがチャタリングしないように艶消しの黒色塗装をしておきましょう。 自分で言うのも何だが・・・この辺の入念さが私の良いところである・・・ヽ(^。^)ノ |

|

さて、それでは早速センサーも取り付けておきましょう。 配線があまりブラブラしているのってオシャレじゃ無いのでアッパープレートに穴を開けモーター側に出しモーターの線と一緒に配線する事にします。 今回使用するセンサーは [オムロン・EE-SX911-R] です。 |

|

|

|

軸受け箱にベアリング入れて主軸を通してプーリーを差込みセットスクリューで横から・・・クィって・・・ そんな簡単なわけにはいきません。 主軸側から引きネジを出してプーリーごとベアリングを締め込みベアリングに与圧をかけます。 片側(スピンドル内側)M15で、もう一方(プーリー側)はM12のどちらも細目のネジを切ります。 旋盤でネジを切るの面倒なので今回はダイスを使います。 ここで重要な事は完成寸法より両端を若干(10mm~20mm程度)長く切り出しネジ切りの為のダイスのスタート部を作る事です。 このスタート部はダイスの最小径(ネジの谷径)と同寸の直径に加工しておきます。 ここにダイスまず挿入してからダイスを回転させるなり加工材料側を回転させるなりすれば必然的にダイスは傾かず軸に対して正確なネジが切れます。 このスタート部はネジ切り加工終了後に切り落とせば良いでしょう。 またボールネジなどの端部であれば、このスタート部をカップリングの取付け部に使用すれば一石二鳥ですね。 |

|

|

|

これが完成した引きネジです。 M12側には爪付きワッシャの周り止めの為の溝をエンドミルで加工しておきます。 あっと・・・・忘れていました材質はS45Cです |

|

先程作った引きネジをユキワのスピンドルのコレット側から挿入します。 |

|

プーリーを挿入する前にスピンドルのDカット部分からグリスが、はみ出してこないように#1211のような液体パッキンで塞いでおきます。 |

|

それではプーリーを挿入します。 軽くプスチック・ハンマーで叩けば入る程度の緩目のクリアランスです。 もちろんスピンドルのDカット部とプーリーのセットスクリューの位置を合わせて挿入します。 が・まだセットスクリューは軽く回す程度にしておきましょう。 プーリーを挿入しましたら引きネジの芯出し用のカラーを最初に取り付けます。 |

|

次に爪付きアダプターワッシャーの内爪を引きネジの溝に合わせて取り付けましょう。 |

|

いよいよナットで絞めこむわけですが・・・・ ナットは一旦、主軸が回らなくなるほど強く締めこみましょう。 次に、ゆっくりと静かにナットを緩めます。 これで軸はベアリングの収まるところに収まるだけ収まったはずです。 これからが感覚的な微妙な作業ですが、もう一度・今度はゆっくり静かに絞めこんでゆき軸の回転が重たくならず、かつベアリングの遊びが消えたところで締め込みはストップです。 絞め過ぎた場合は必ず一旦、完全に緩めてから締め込み直して決めましょう。 |

|

引きネジの締め込み調整が終わりましたら爪付きワッシャーの適当な爪を起こしてベアリングナットが緩まないようにします。 ここまでくればプーリーのボスのセットスクリューを強く締めても良いでしょう。 |

|

プーリーも取り付きましたのでグリス・ガンでグリスの充填を行っておきましょう。 グリスは[ニッペコ]と[日立]が共同開発した[WR2グリス]を使いました。 でも一般的には[モリブデン・グリス]でも[リチウム・グリス]でも何でも良いでしょう。 多分、すぐには目に見えた性能差は出てこないでしょう・・・・・後は経時的耐久性の問題でしょう。 ただ、このグリスを使えば20,000時間程度は補給だけでOKのハズです・・・・・(^。^) |

|

それではベルトを適当な段に掛けモーターをずらして張りをかけた状態でモーターの取付けアダプターの4本のキャップスクリューを締め付ければOKです。 基本的には各段の周長が揃うように設計して有りますのでベルトの掛け替えは、このままで可能なはずです。 当然ですがベルトの掛け替えは直径の大きな段から小さな段にまず移して緩くしてから希望の段に掛け替えをします。 その事を念頭においてプーリー加工時はフランジ面等に鋭利な角を作らないようにR面取りを施しておきましょう。 |

|

|

|

【原点センサーの取付け】 原点センサーを取り付けましょう。 左画像はZ軸のアプリケーションレールにセンサーをベースフランジ側にドグを取り付けています。 Z軸は移動速度を遅めに設定しがちであり、このマシンのようにZ軸の移動距離がロング・ストロークですと原点復帰の度に主軸が最上部まで上昇すると言うのも合理的では有りませんのでセンサーはアプリケーションレール上をスライドさせて任意の位置で固定できるようにしてあります。 |

|

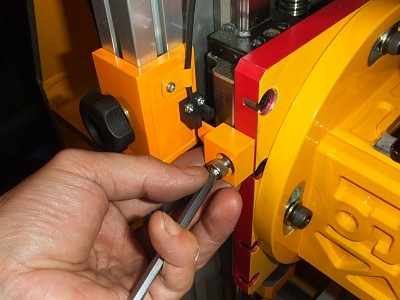

X軸とY軸については、ほぼ固定位置で良いでしょう。 基本的には各軸が移動して主軸の真下にテーブルの左下隅が来て機械的に動けなくなる数ミリ手前でセンサーが働くように微調整してセットします。 ですから、いくら固定で良いとは言っても10mm程度の調整が出来るようにドグの取り付けを長穴にしておきましょう。 中段の画像で分かるようにドグの調整は1本のキャップスクリューで簡単に行えるようにしますが、ドグが傾いたのでは調整がしづらいのでドグが平行に動くように長穴の中に、もう一本セットスクリューをちょっとだけ頭を出して取り付けてあります。 憎い気配りでしょ~ ヽ(^。^)ノ ただセンサーの取付けブラケット一つを取ってもワンオフでの削り出しなので製作には結構、手間がかかります。 |

|

|

|

【各軸の調整】 各軸のボールネジも適度な与圧がかかるように調整してワッシャーの爪を起こしてロックしておきましょう。 与圧のかけ方は基本的には主軸の引きネジと同じで良いでしょう。 |

| 【 命 を 吹 き 込 む 】 | |

|

【各軸の直交度調整】 さて機械的には、だいたい完成しましたので、この辺で《命》を吹き込みましょうか 加工機械の命は、[総合的な精度]です。 自分で言うのも何ですが・・大変オシャレに仕上がった、このマシーンも[精度]が出なきゃ・・・ただの粗大ゴミ・・・ ・・良くて・・・オブジェ・・・・(^。^) と・いう事で《命(精度)》を吹き込みます。 まずは背骨であるZ軸のコラム(フレーム)の転びを調整しましょう。 ここで注意しなければならない事は[コラムの前後の転び]と[主軸の前後の転び]は一見同じように思われがちですが、全くの別物で作用も違えば調整の仕方も全く違うと言う事を理解しておく事です。 それでは、まず、テーブルに200mmのスコヤを固定し主軸に銜えたテスト・インジケーターを下から上まで走らせます。 これで確実に転び方向と量がわかります。 |

|

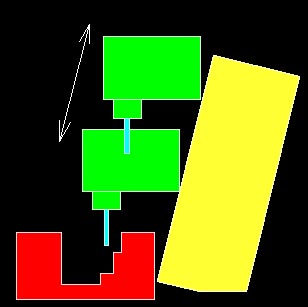

・・・ちょっと補足しておきます。 ①左模式図は一見、主軸の直交が出ているかのようですがコラムが傾いている為に深彫り等を行った場合、主軸が下がる度に刃物はY軸手前方向に移動します。 ゆえに奥側は階段状に加工され、逆に手前側はワーク表面の入り口より大きく切削されてしまい加工不良となります。 加工品の寸法測定で各軸の加工誤差に相違がある場合は一度疑って見る余地があるかもしれません。 これはテストインジケーターを上下させれば簡単に測定できます。 |

|

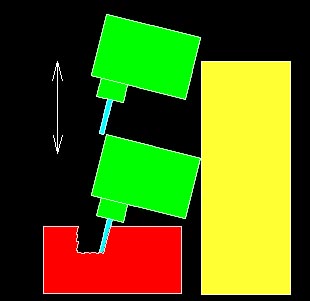

②次はコラムの直交(垂直)は出ていますが主軸が転んでいる場合です。 極端な模式ですが、多分このような場合は手前切削側面に横縞が入ったり切削底面に波目が起り奥側の側面は斜面になってしまいます。 一般的に切削面の見栄えが悪い場合には疑って見る必要があるかもしれません。 これはテストインジケーターを上下させても測定できませんので後に紹介する主軸を回転(インジケーターを180度回転)させる方法で測定します。 |

|

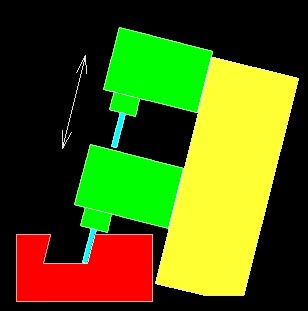

③この場合は言うまでも無く、加工穴が綺麗に斜めになってしまいます。 結果、薄物の抜き加工では判りづらいのですが厚物加工の場合は加工側面の直角不良となります。 意外と入り口の寸法は狂いませんので寸法測定では発見しづらいでしょう。 コラムの転びについては当然、前後左右に起きうる事ですので横に転んでいる場合はX軸方向に置き換えた現象がはっせいします。 この場合は上記の、どちらの測定でも振れが出てきますので①と②の順を追って必ず両方の測定方法でチェックしましょう。 |

|

もし転んでいるようであれば(もし?・・そんなに上手い話は有りません・必ず転んでいます)M12の6本のハイテンションの取付けボルトを緩めます。 余談ですが・・・・ このハイテンションボルト(高張力ボルト)はM10ですが非常に強く、私が満身の力を込めて締め込んでも絶対に切れません。 |

|

今回は後ろに転んでいるようなのでフレームの後ろ側に銅板のシムを入れて起こしてやります。 シムの材質は何でも良いのですが必ず切断時のバリ等は板金ハンマーで叩いて伸ばしておきましょう。 ただ、シムの真ん中は特別な理由が無い限り、極力叩かないように・・・ シムの厚さ計測で寸法が出せなくなりますので 特別な理由とは、どうしてもピッタリした厚さの物が見つからなかった時は叩いて伸ばして厚さ調整をする場合もあります。 いずれにせよ固定ボルトが片側3本づつの設計ですのでシムの入れる位置を変える事によってシムの厚さの利きを変える事が可能です。 単純に考えても、最後側のボルトの前にシムを入れるか後ろに入れるかで三角形の底辺の距離を変えると、同じ垂線の長さでも角度が変わるのと同じ理屈ですネ。 まぁ~それはさておき、シムを入れたら本締めをして再測定・・・駄目ならシムの入れ直し。 地道な作業を繰り返し行います。 スコヤの方向を変えてコラムの横の転びも見ましょう。(画像の撮り忘れで横の転びの調整の説明を省略しています m(__)m ) まぁ~慎重にゆっくり・やりましょう~ (^。^) |

|

|

|

何度かテーブル上のスコヤの位置も変えて調整した結果、一番・悪いところでゲージの指示のように200mmの上下で、おおよそ 5/1,000mmってとこでしょうか。 10mmや20mmの板加工であれば当然・振れは 1/10~1/20になるわけですから・・・・ ・・・すなわち 5/10,000mmって事でしょうか・・・ でも、こんな事追いかけても何の意味も有りません、動的には、この何十倍も機械は撓みますから (^^ゞ それとスコヤの精度の問題もありますから でも、取りあえず[背骨]の前後左右の転びはOKと致しましょう。 |

|

次はX軸とY軸の[直交度]の調整をします。 テーブルの上にスコヤを寝かせて固定します。 固定にはクランプを使いますが必ず銅板の当て板をして、あまり強く締め付けない事。 これには理由があります。 ①取りあえずスコヤにテスト・インジケーターを当ててX方向にテーブルを走らせます。 インジケーターの針が振れますのでスコヤの角を銅ハンマーでコツコツと軽く叩いてスコヤをずらします(これが先程の理由です)。 この作業を何度か行って針が振れないように調整しXの移動基準軸とスコヤの長辺の平行度を完全に一致させましょう。 |

|

上の調整が終わりましたらいよいよテーブルの調整です。 ②スコヤは先程のままにしておきインジケーターの向きを90度回転させ今度はスコヤの短辺を走らせます。 間違い無く針は振れますので、今度はX軸のクロスプレートとY軸のクロスプレートを結合しているボルトを緩め針の振れが1/2になるようにテーブルを回転させ再度クロスプレートの結合ボルトをしめます。 これで完了です・・・・・嘘デス (^。^) もう一度①の調整を行い、再度②の調整を行います。 はい・そうです1/2づつ攻めてゆき針の振れがゼロになるまで何度も・何度も同じ作業を繰り返します。 X,Yどちらに走らせてもテストインジケーターの針が振れない状態になれば各軸の直交は完全だと言えるでしょう。 調整が完了しましたら15mm厚さ2枚のクロスプレートを連結している4本のM8ボルトの増し締めを行います。 |

|

|

|

上記の地道な調整作業でX軸とY軸の直交が完全に調整できましたら次は主軸の転びを調整しましょう。 テーブルの上に充分な平面度と面租度を持った鏡等の板物を載せます。 次にテストインジケーターを左右180度回転させて見て左右の転びを見ます。 必ずと言ってよいほど転んでいます。 それでは主軸ベース・フランジの固定ボルトを緩め主軸全体を回転させ(と・言っても微妙にですよ)傾きを調整し再度固定ボルトを本絞めしましょう。 それでは、再び主軸を回してインジケーターの振れを見ます。 この作業もインジケーターの針の振れがゼロになるまで行います・・・・・ ・・・・が・・私の経験から主軸が完全に垂直になっていると実際の加工では[挽き(ツラ)]が、あまり綺麗にならないような気がします。 で・私の場合、手動機(フライス)はクロス・ハッチ(切削時にワークに出来る切削痕)が消えない程度に若干、主軸を傾けて調整し仕上げは必ずテーブルを右から左に送って刃物の後挽きで終わらせるようにしています。 ただし、この辺は拘りと好みでしょうね・・・ と・言うことで今回は左右の傾きはΦ100mmで1/100mm (0.01mm)程度で完了です。 ただ、この機械の場合フルバックを使うわけじゃ無く、せいぜいΦ13mmのエンドミルでの加工ですから、この傾きが加工に出てくるかなぁ~ (^^ゞ ??? |

|

|

|

|

|

同じように今度は主軸の前後の転びを測定し調整しましょう。 ただし、こちらの方向は調整機構を持っていませんので転んでいた場合、大事になります。 Φ200mmの主軸ベースフランジの裏を定盤で摺り落とさなければなりません・・・・(ーー;) シムって言う手も有りますがプライドが許さないもので・・・・ そんな心配をしていたのですが日頃の行いが良いせいか ? 前後の転びは約Φ100mmで測定して1/100mm以下でした。 これで OKにしちゃいましょう (^^ゞ |

|

ついでに主軸の振れも見ておきましょう 本来はコレットの銜え口の内側で測るのですが、あまり意味が無いので芯出し棒を銜えさせてダイアル・ゲージを当ててみましょう。 さすがユキワのコレットチャックは 汎用機用のツールですね 私のダイアル・ゲージでは振れ測定できませんでした ヽ(^。^)ノ |

そんなんで調整・完了しました ! 第1段の全作業終了 ! ここまでの道のりは・・・・ 昨年12月/初に設計に着手してから本年1月/末までですから約60日間です。 後は第2段として制御関係に着手予定です・・・少し休んでから・・(^^ゞ |

|

| それでは編集で残った画像のギャラリーです | |

|

|

|

|

|

|

|

|

|

|

|

|

| 拙い技術で何とか、ここまで完成させる事ができましたので、私が創った証に本体サイドにロゴを入れさせていただきましょう | |

|

|

と・言う事で何とか今回の【特集】も完結させる事ができました。 これ一重に皆様の御厚情の賜物と存じます。 いずれにせよ拙い記事に最後までお付き合い戴き深謝申し上げます。 また、今回の記事が初心者の方のご参考になれば幸いです m(__)m |

|

|

|