|

|

|

|

| 当ホームページの【特集】の〔お勧め測定工具〕でもご紹介しております〔デジタルハイト・ゲージ〕を作ってみましょう。 簡単に作れる割には非常に精度良く使い勝手の良い物が作れますので是非みなさん挑戦してみてください。 |

|

|

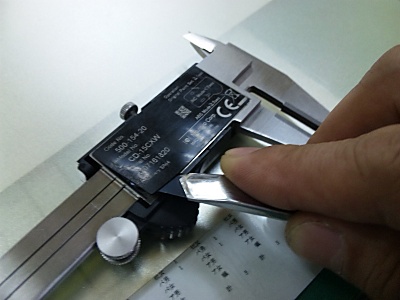

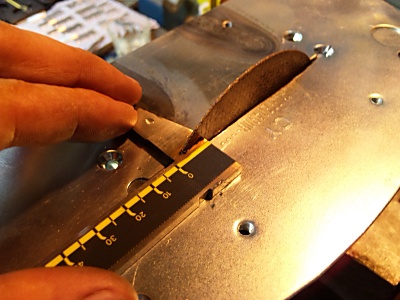

【 材 料 】 ベースになるのは、ご存知〔世界のMitutoyo〕製デジタル・ノギスです。 当然〔ゼロ・セット〕機能の在る物を使用しましょう。 また〔ハイト・ゲーシ〕と言っても測定より〔ケガキ〕に使用する事が多くなると思いますので必ず外側用測定ジョウに〔超硬チップ〕がついている物を選択する事も重要です。 今回は左画像のように〔CD-150CXW〕を使用する事にしましょう。 サイズ(長さ)的には150〜200mm程度が使いやすいサイズだと思います。 |

|

|

| 【 製作しましょう 】 | |

|

まずはベースになるノギスの裏面に貼り付けられているシールをカッターなどで剥ぎ取りましょう。 糊が残っているようでしたら分解した後にパーツクリーナーなどで拭取れば綺麗になります。 |

|

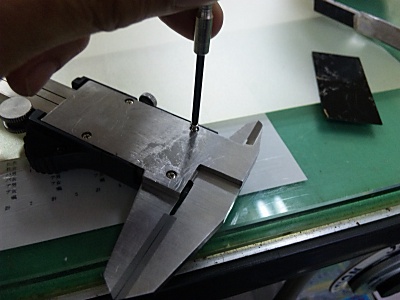

上記とおりシールを剥すと4本のビスが現れますのでドライバーで緩めましょう。 * このビスは後で使いませんので・・・・(^.^) |

|

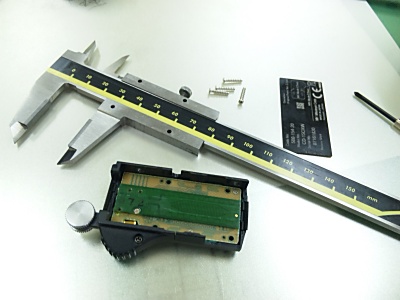

4本のビスを外すと、このようになります。 デジタルの表示部分を外すと基本的には一般的なノギスと同じ構造です。 |

|

次にスライダー部を外す為にノギス端部のリベットをグラインダー等で削って取り外しましょう。 リベットの片側を削ったらポンチなどで軽く叩けば簡単にリベットとストッパーが外れると思います。 外したリベットは後々使いますのでなくさないように・・・! |

|

端部のリベットとストッパーを外すとスライダーが抜けてきますのでスライダーを抜き取り〔ディプスバー〕をポキっと折ってしまいましょう |

|

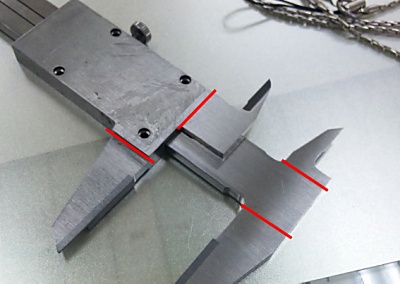

次に左画像の赤線の位置で内測及び外測用のジョウを切り落としましょう。 |

|

切り落としと言ってもノギス自体の材質は推測によれば〔SUS420J〕の焼入れだと思うのですが硬くてバンドソーでは切れませんのでマイクロ・グラインダーにダイアモンドの切断砥石をつけて切断するか・・・・・ |

|

若しくは100mmのジイスクグラインダ(改)のコッターマシーンで切断しましょう。 |

|

上記自作コッターマシーンの切断砥石で切断する場合は慎重に少しずつ・・・・・・では無く 一気に切断します。 と言うのは少しずつ送っていったのでは素材が焼けて焼きが入り切断しにくくなり熱を持つからです。 焼けてきた場合は都度・・水などで冷却した方が良いでしょう。 |

|

ジョウを切断し一旦・仮組をしてみましょう。 |

|

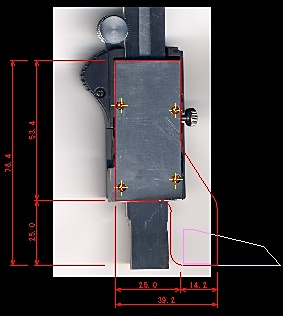

ハイトゲージの〔スクライバー〕には先ほど切断した超硬付のジョウを使用するわけですが、それを取り付けるアダプターが必要になります。 今回は先ほど一旦仮組したスライダーをデジカメで撮影しCADに貼り付けて寸法出しを行います。 どこか一辺の長さを測定し、その倍率の相似測により縮尺を変えれば大よそ(結構正確に)の寸法や他の部位との干渉がわかります。 |

|

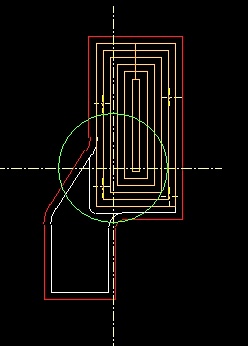

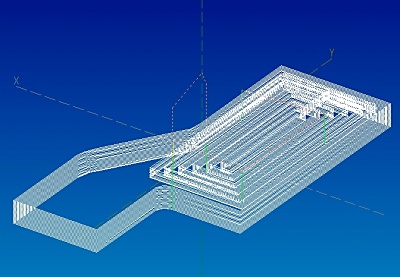

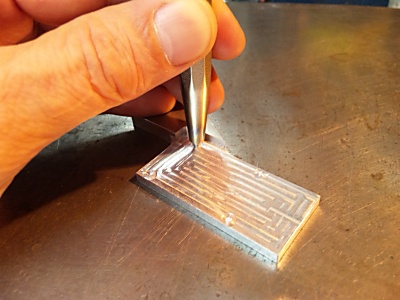

上記の図面を基にCNC切削のツールパスをJWW-CADで書きましょう。 今回はt=6.0mmのアルミ板を使用する前提です。 途中で刃物を交換するのが面倒なので穴については今回は0.1mm程度のマーキング(揉み付け)のみにしておきます。 |

|

JWW-CADで作図したツールパスを〔NCVC〕を使いNCコード(Gコード)を生成させましょう。 無事生成が終わりましたら一旦・左画像のように切削のシュミュレーションをしてみましょう。 |

|

生成したNCコードをMach2に読み込ませ、後はCNCマシーンにお任せで切削完成を待ちましょう。 ちなみに今回はΦ4.5mmのエンドミルを使用し#5,000系の6.0mm厚さのアルミ板から深堀と抜きをかけます。 主軸の回転数(S)は4,500rpm程度で良いでしょう。 送り速度(F)については800mm/min程度にしましょう。 |

|

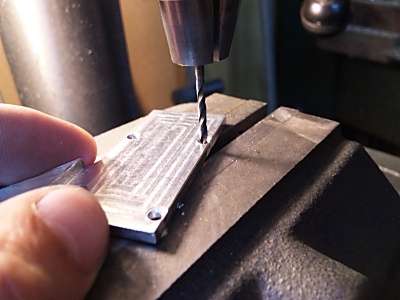

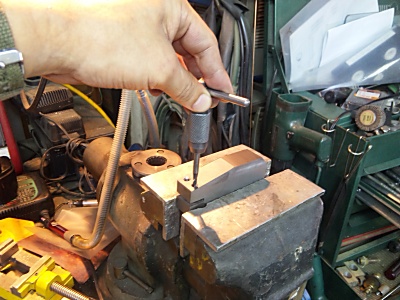

無事CNCでの加工が終わりましたら次は手作業による追加工を行います。 まずはバリ等があればヤスリなどで軽く仕上げます。 次に先ほど穴位置に揉み付けしたマークを頼りに、その中心にポンチを打ち込みましょう。 |

|

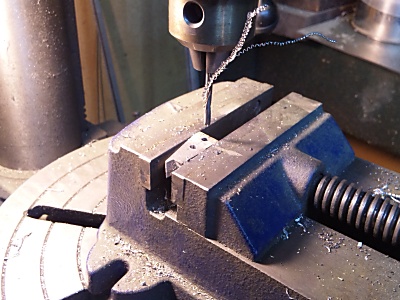

ポンチの打ち込みが終わりましたら慎重に穴あけです。 穴サイズはΦ2.5mm前後でOKです。 |

|

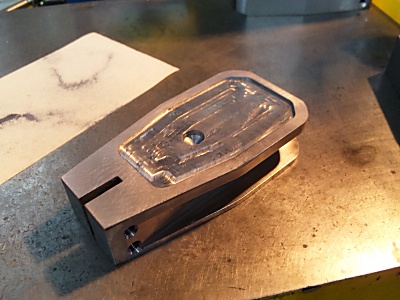

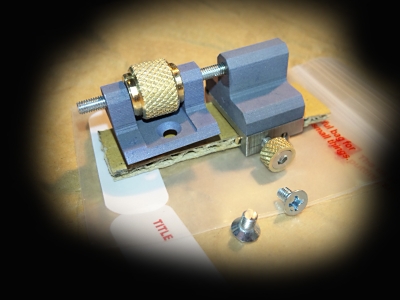

完成したスクライバ取り付けようアダプターです。 この時点ではスクライバの取り付け用のビス穴は開けていません。 後に現合により穴位置を決めましょう。 |

|

|

|

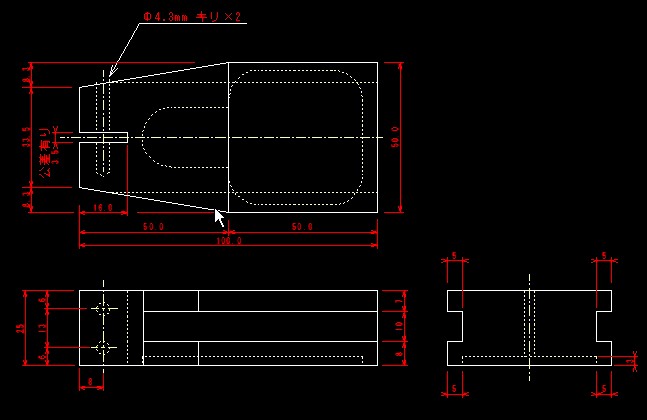

さて、いよいよベースの製作ですが上図のようなサイズを目標に製作しましょう。 特段、形状に拘る必要はありません。 持ちやすく使い勝手の良い形状が良いでしょう。 材質は定盤の上での滑りを考えると〔鋳鉄〕が望ましいのでディンスバー等の材料を調達するのがベストですが今回は一般的な入手し易い〔鉄〕SS400から削り出す事にしました。 まずはフライス・カッター等で外形を整えましょう(俗に言う〔荒取り〕)。 |

|

次にノギスを取り付ける部分のスリ割りを入れます。 これはカッター等で何回かに分けて挽いて気に入らなければエンドミルで修正すれば良いでしょう。 |

|

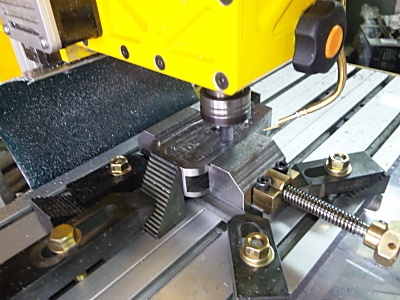

さてさて、ここが重要な部分ですが、裏面の〔肉抜き〕をしましょう。 これは定盤にベタ当りにならないように・・と・・言う事と滑りが良くなるように必要な加工です。 大よそ5mm程度の縁が残るように0.5mm〜1.0mm程度掘り込めば良いでしょう。 今回はCNCに、この作業も任せましょう。 |

|

重要な部分の加工が終わりましたら次は側面などに溝等を掘り込み持った感じ(フィーリング)が良くなるように好みに合わせて外形を加工してゆきます。 私の場合は作業台の上の移動が多いため手から、こぼれ落ちないように、また握った時にシックリくるように、ちょっと深目の溝を掘り込みました。 |

|

後はノギスを固定する為の締め込み用のねじ穴を開けましょう。 これは上下に2箇所加工します。 M5.0mmのタップを立てる予定ですので下穴はΦ4.3〜4.5mm程度で良いでしょう。 この時の穴の深さはスリ割り部分を越えて反対側にも達するように穴あけをします。 理由はタップを立てる時にスリ割りの面のギリギリまでタップが立てれるようにタップの逃げを反対側に作っておくと言う事です。 |

|

下穴が開いたらタップを立てます。 |

|

裏面の肉抜きが終わりましたら次は定盤の上にサンドペーパーを敷き、その上を八の字を描くように擦り合わせ、バリ取りと面の摺り合わせを行います。 ちなみに左下画像の裏面中央の穴が何の為に開いているか、お分かりの方はいらっしゃるでしょうか ? (^。^) じつは、この穴はCNCで肉抜きをする時にΦ10mmのエンドミルが、この位置でZ軸マイナス方向に下降させますので、その時の切削性を上げる為です。 予断ですがエンドミルは側面の切削性は当然優れているのですが垂直方向への切り込みについてはドリルの錐とは違い苦手なので一気に1mmとかを軽作業向きのホビー機で、おまけに鉄材で行うと機械自体が持って行かれブレを起こし刃物もワークも機械も傷めてしまうので、わざと逃げを作っておくのです。 |

|

|

|

機能的な部位の加工が終わればヤスリなどの手加工で好きな形に外形を整えましょう。 今回は手に優しく丸みを持たせましょう。 |

|

手加工完了です。 意外と・・・・・私・・・・手加工も得意なんですよ (^。^) |

|

せっかく一生懸命手加工したのに後で錆ちゃテレちゃいますので、塗装しましょう。 今回は〔ラメ〕風のメタリックにしましょう。 当然、塗装の前に脱脂して〔密着剤〕を吹き付けてから塗装します。 本当は乾燥後シンナーにも強いウレタン塗装がベストなんですが塗装の段取りと塗装後のガンの洗浄が面倒なので今回は缶スプレーでお茶を濁しましょう。 ^_^; |

|

さぁ〜てと・・・・それでは組み立てましょうか まずはノギスのバーの部分の底に当たる部分にマスキングテープなどを貼り付けておきましょう。 これは組み立てでバーがベースより突き出したりしないようにとの配慮です。 いわゆる組んだ時に、このテープの厚さ分だけベース底面よりノギスのバーの端面が凹むと言う事です。 |

|

段取りができましたらベースにノギスをセットして固定しましょう。 スコヤなどを使い定盤の上で(定盤が無ければ適当な厚さのガラス板で代用)垂直を見ながら倒れを調整しましょう。 ただ、あまり神経質になる事はありません目見当で充分な精度は出ます。 スコヤの先端を睨んで、もし0.1mm程度の隙間が有ったとした場合、計算で求められますが全長150mmの長さの幾らの誤差になるでしょうか・・・・? 多分、小数3桁以下の誤差と思います。 先ほど加工したベース側面のM5のねじ穴にセットスクリューを締め込んで固定します。 この時に使うセットスクリューは先端が尖っていない物の方が良いでしょう。 |

|

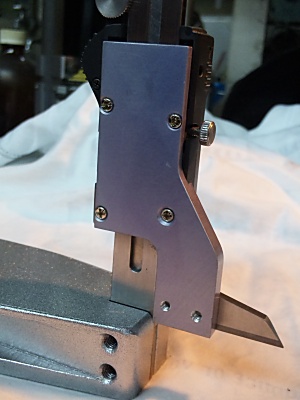

次にスライダーを組み立てて行きましょう。 標準で付いていたネジの代わりに長目の物を用意し先ほど作ったアダプターと共締めしましょう。 このネジのサイズは残念ながら標準のミリネジではありません。 (^_^;) 適当なサイズの木ネジを流用し標準で付いていたネジを見ながら加工すると良いでしょう。 |

|

いよいよスクライバを取り付けるわけですが、下方向にスクライバーよりアダプターが飛び出すと具合が悪いのでアダプターの下側に紙を敷いておきましょう。 |

|

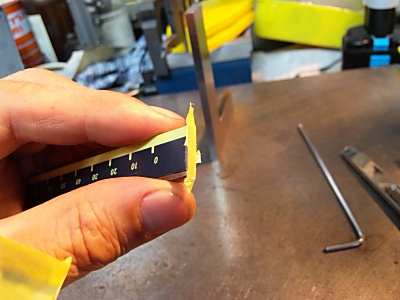

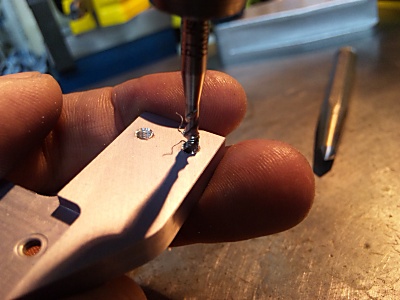

次にスクライバーになる切り落としたジョウで一番長い物を使いましょう。 スクライバ側に穴を最初に開けて、その穴をアダプター側に写す事にします。 ではジョウにΦ3.5mm程度の穴を開けましょう・・・・・・・ が・・・・しかし・・・・普通のハイスの錐では穴は開きません (^_^;) SUS420Jの焼入れ品には、やはり超硬の錐が必要のようです。 超硬の錐でしたらサクサクと簡単に穴があいてゆきます。 |

|

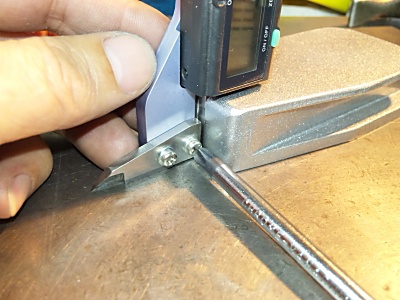

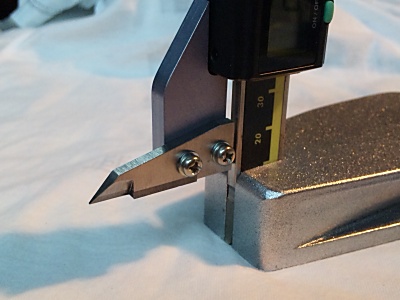

ジョウに穴が開きましたら取り合えず〔刃先〕を研いでおきましょう。 ジョウの先端には、ご存知のように超硬のチップが付いていますのでダイアモンド砥石などを使用して先端を鋭利になるまで研ぎだします。 完成後も先端のキレが悪くなったら、この作業が必要です。 研ぎ方については実際に使って見てのフィーリングに合わせて研ぎ直すのも良いでしょう。 |

|

|

|

ジョウ改め〔スクライバ〕が完成しましたら、先ほどのアダプター部分に仮置きしてサインペンなどで穴位置を移しましょう。 |

|

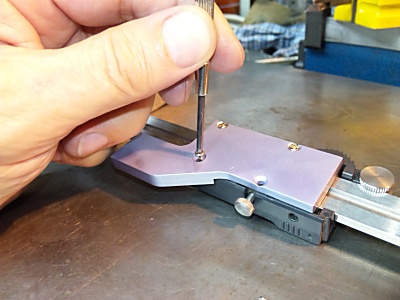

一旦アダプターを取り外し先ほど写した穴位置の中央にポンチをいれドリルで慎重に下穴を開けましょう。 M3のビスを使う予定ですのでΦ2.5mm程度の下穴で良いでしょう。 |

|

下穴に合わせてM3のタップを立てましょう。 |

|

それでは再度スライダーにアダプタを先ほどの要領でとりつけ、完成したスクライバをネジ止めしましょう。 |

|

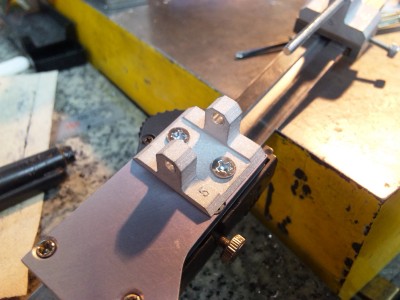

・・・・と・・・言う事で、見事完成です。 ジョウ(改)スクライバーの取り付けについては完成したデジタル・ハイトゲージを〔ケガキ〕専用で使用されるのであれば先端を若干(1/100mm)程度下げた方が使い勝手が良いかも知れません。 ただし、基本は定盤に対して限りなく水平である事です。 |

|

完成した【デジタル・ハイトゲージ】を裏側から見たところです。 本特集通りに作業を進められましたら、このようになるはずです。 |

|

底面の完成状況です。 |

|

|

| 操作性を考えると、やはり〔微動送り〕が付いていた方が使いやすいって事で追加しましょう。 | |

|

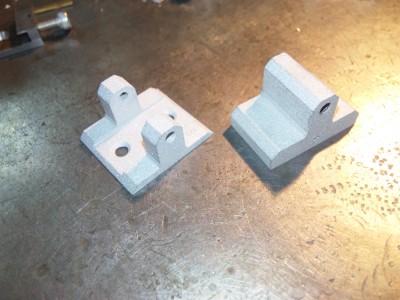

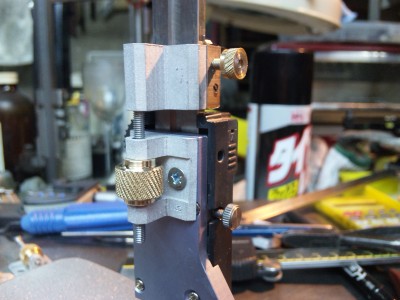

まずはスライダーに取り付ける金具を15mmの#5,000アルミ板からフライスを使い削りだしましょう。 |

|

次にいらなくなったノギスのスライダー部分を切断して固定金具を作りましょう。 1本のノギスで2個程度作れると思います。 左画像は少々勿体無かったのですが本出筆の為に古くなった〔世界のMitutoyo〕をカットです・・・・・・(ーー;) スライダーを切断して作った固定金具の側面中央にΦ2.5mmの下穴をあけてM3のタップを立てキャップスクリューをストッパーボルトにしちゃいましょう。 ボルト先端でバーに傷を付けない為にも、もともと入っていた真鍮の細板を使います。 |

|

先ほどアルミ板から削りだした金具です。 一個はハイトゲージのスライダー側用、もう一つは固定金具側用です。 何気にサンドブラストをかけてみました (^.^) |

|

既に完成済みのハイトゲージ側も改造しましょう。 ノギスであった前世のなごりの送り部分を切除しちゃいましょう。 樹脂製ですからニッパーなどでカットしてカッターやヤスリで整えればOKです。 |

|

|

|

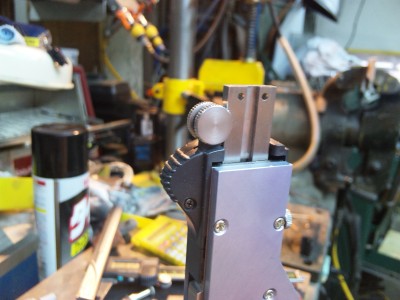

それでは組み立てて行きましょうか。 固定金具側にM3の40mm程度のボルトを取り付け仮組をしてスライダー側に固定用のネジ穴の位置を写します。 ひとつの方法(テクニック)ですが取り付ける金具の背面に両面テープ等を貼り付けて仮組するとスムースに位置合わせができると思います。 (^。^) ビスはM3の皿ビスを使う予定ですがスライダー側金具の厚さが薄く締めきらないようであればアダプター側のネジ穴も若干・〔皿モミ〕を施したほうが確実かもしれません。 |

|

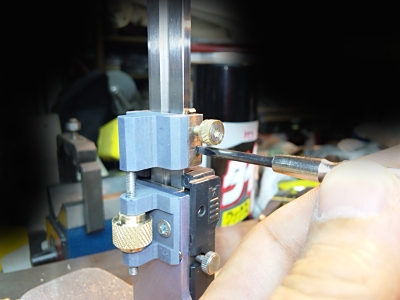

一旦スクライバ取り付け用のアダプターを取り外し、先ほどマーキングした位置にΦ2.5mmの下穴をあけM3のタップを立てましょう。 後は上下の摺動がスムースになる位置でビスを締め込み固定します。 この時点で、ス〜っとスライダー側もしくは固定金具側を移動させてスライダー側の金具の穴にM3のボルトを滑り込ませた時に、引っかかりが無くスムーズに出入りができるかチェックしましょう。 もし不具合があれば、どちらかの金具底面に〔薄紙〕などを挟めて高さを調整もしくは取り付けの角度を調整し良ければ取り付けビスを本締めしましょう。 |

|

ストッパー・ボルトの頭がキャップスクリューのままではテレちゃいますので真鍮丸棒にローレットをかけて、カッコ良いつまみを作りましょう。 |

|

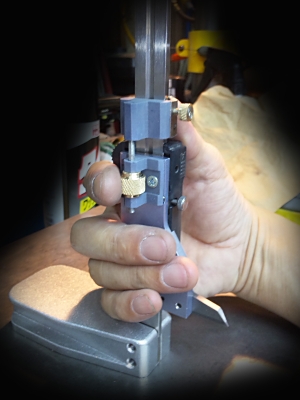

後はΦ12mm真鍮丸棒にローレットをかけて中心にはM3のタップを立てた〔微動送り〕用の回転ノブを組み込み上側の固定金具とドッキングさせれば、すべて完成です。 送り用のM3ネジの長さは好みですが、あまり長いのも無意味ですね。 使い方は、みなさんご存知のとおり・・・・適当な位置で固定金具側のストッパーボルトを締め込み固定し・次に〔微動送り〕を回転させちょうど良い位置にスライダーを精密に送り・よければスライダー側のストッパーボルトを締め込み・・・ケガキ作業を行います。 |

|

これは重要な事です・・・・・(^。^) 基本的にはノギスの調整と同じで、スライダーや固定金具の摺動が重過ぎたり、逆に軽すぎてグラつく場合には、この調整ネジで好みに調整しましょう。 基本的には旋盤などのカミソリ調整と同じですが、あまり極端に緩めすぎると中の真鍮製のプレートが脱落してしまったり位置ずれを起こしてしまうので注意しましょう。 中のプレートは通常ではズないように、この調整ネジの先端が当たる部分に段付き加工を施してあります。 組み込みの段階でバーに固定金具を挿入する時には一旦、この調整ネジを緩めてから挿入し、最後に調整しましょう。 必ずスライダー側も調整しましょうね (^.^) |

|

これが今回・追加で製作した〔デジタル・ハイトゲージ〕の〔微動送り〕です。 一応・手が触れる部分ですのでアルミ地金ですと手が黒くなっちゃいますのでアルマイト加工を施しておきましょう。 今回の出筆にあたり4個製作しましたので・内3セットを当HPの〔フリマ〕で〔デジタル・ハイトゲージ キット〕を購入頂いた方にプレゼントしました。 一応レールの代わりにダンボールを切って仮組して送りました。 開封時に小さな真鍮プレート等をなくさないように要注意ですね。 |

|

ちょっと画像撮影の為のポーズなもので無理がありますが一般的な使用に当たっては左のように持ち〔一指し指〕もしくは〔中指〕で裏面の微動送りの回転ノブを回して使います。 送りについては、みなさんご存知(周知)のように、完全に〔遊び〕が無いと言う物ではありませんので旋盤の手動送りと同じように上下どちらの方向でも〔一旦大きく送り〕〔微細に戻す〕って言う使い方になりますが、これは慣れれば何の事もない操作ですね。 従来の〔アナログ・ハイトゲージ〕等・色々使ってみましたが〔微動送り〕については、このように背面に有るものが一番使いやすく手にシックリと馴染みますね。 |

|

|

| これで非常に使い勝手の良い【デジタル・ハイトゲージ】の完成です。 本特集が諸氏諸先輩はもとより入門者の方々の機械工作の一助になれば幸いです。 稚拙ながら今後とも皆様のお役に立てる特集の出筆に励んで行く所存ですので今後ともご愛顧の程よろしくお願いいたします。 (^.^) |

|

|

|