| 【 各種、自作のアタッチメント等とZ値等の設定についてご紹介いたします 】 |

|

|

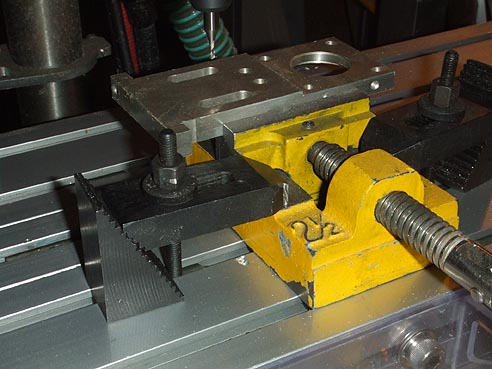

アルミ等の一般的板物の固定については ステップクランプとステップブロックの組み合わせで固定しています。 M8スタットボルトはベースT字スロット内のナットに固定します。 |

|

小型のワークについてはバイスを使用して固定します |

|

丸物等についてはバイスの口金の丸溝で挟み込んで固定しています。 |

|

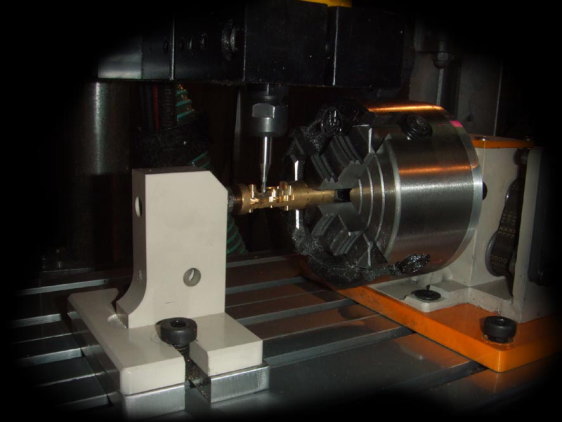

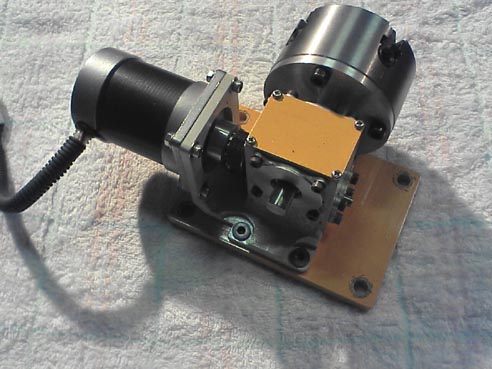

全形加工については第4軸(A軸)に4爪チャックを取り付けて固定し対面から芯押し台で押さえて加工しています。 |

|

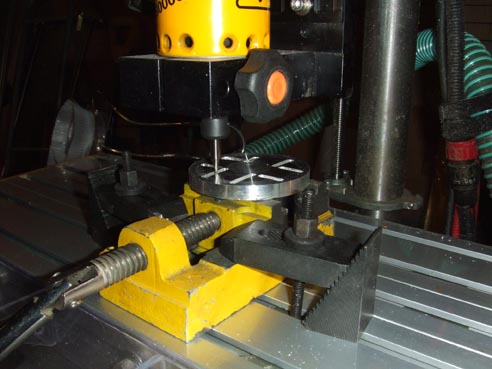

これは上と同じく第4軸(A軸)に面板と治具を取り付けての加工です。 |

|

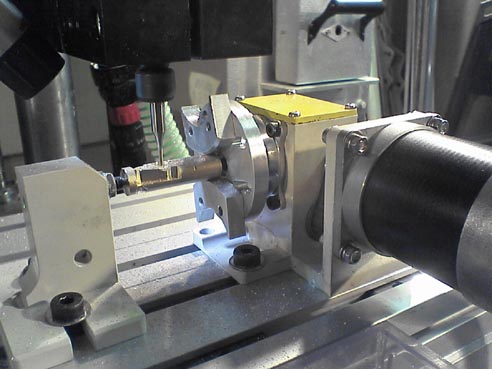

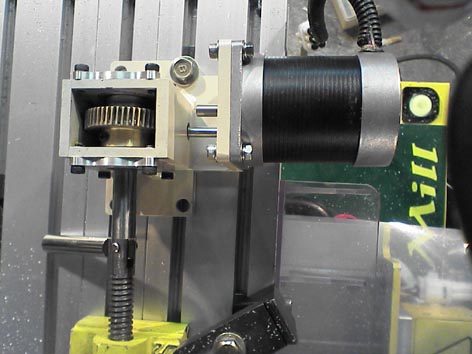

第4軸(A軸)です。 アルミ板の削り出しプレートをTiG溶接で組み立ててケースを作り中の減速にはモジュール0.8×1/50Rウォームギャーを使用しました。 モーターについてはmini-CNC本体の送りのパワーアップ時に外した 1.2A のステッピングモーターを流用しました。 モーターから減速機への駆動はタイミングベルトを使用 ギャーのバックラッシュ調整は各ベアリング・カバーのシム調整で行っています。 もし参考にされる方がいらっしゃいましたら下記にCADデーターをおいておきます。 但し、図面は若干 未完成部分が多いです。 m(__)m ゴメンナサイ |

|

|

|

|

|

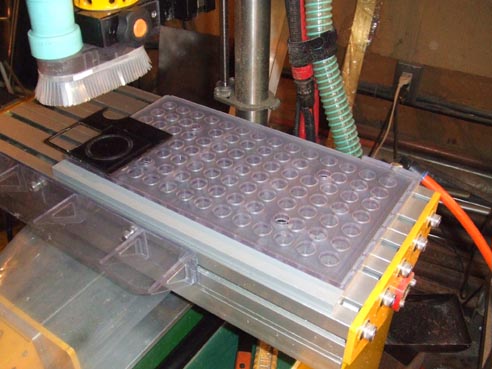

自作バキューム・テーブルです。 薄板の切削は今まで捨て板を貼って、その上に両面テープ止めでしたが切削終了後、ワークを取り外すのと残った両面テープを剥がすのが一苦労でしたので見よう見まねでバキュームテーブルを作りました。 表面には、もう一枚の穴を開けた捨て板を貼り付け、面ハネを一度して平面出ししてあります。 吸面は2段に仕上げてあり吸着力を上げる為にΦ18mm程度の窪みを作り、その中心にエアーの漏れを最小限にする為にΦ2.0mmの穴を開けてあります。 いわゆるタコの吸盤方式です。 |

|

実際の使用に当ってはワークが小さすぎると他の穴からエアーを吸い込んでしまい吸着力が落ちますのでワークから外れた穴はシリコンゴム・シートを被せてシールドして使います。 |

|

これはバキューム・テーブル真空用のコンプレッサーです。 日立のロータリーベビコン 200Wのサクション側を使っていますが充分な吸着を得られています。 |

|

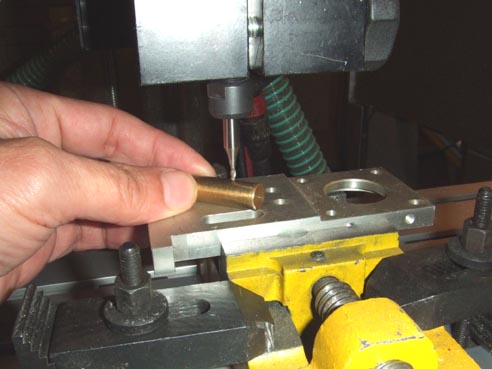

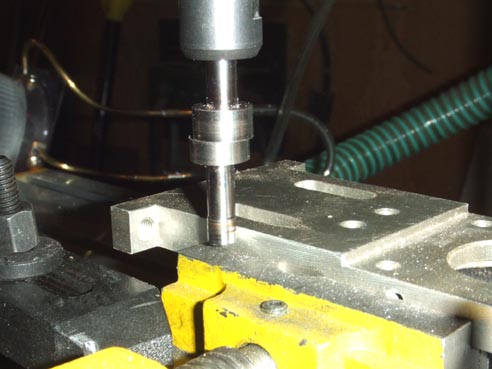

これは Z切削原点(G92)の設定です。 通常は Z=10.0mm R=5.0mmと決めていますので Φ10.00mmに校正した真鍮棒をワークの上で転がして刃物との当りで間隔を計っているところです。 色々と下記の様に試しましたが、慣れれば、これが一番正確なようです。 |

|

これも上と同じくZ切削原点(G92)の設定です。 アクリルから切り抜いた10.0mm厚さのゲージを作って使っているのですが、どうも刃が喰い込み1/100台の誤差が出てしまいます。 Z寸法があまり気にならない加工でしたら、これが一番速いようです。 |

|

これは微弱な電流を流して接触子とエンドミルの触れでLEDを発光させるように作ったゲージです。 まぁ〜そこそこ使いやすいのですが、今イチかな? |

|

丸物の中心を出す為にテスト・インジケーターをスピンドルに取り付けて円の外周を走らせて調整しているところです。 |

|

これは、自作Φ6.0mmシャンクの芯出しバーです。 折れて駄目になったΦ6.0mmシャンク・エンドミルのシャンク部分を円柱に圧入し片方にネオジ・マグネットのΦ10×2を埋め込み作りました。 これは低速で回転させながらワークに接触させ、カクっとずれた点から接触子の直径の1/2を送った点がワークの基準端面となりCNCをゼロ・セットします。 これは自分で言うのもなんですが超優れ物です。 (^。^) 但し、問題点はワークが鉄だと、くっついて使えません |

|

左が市販品のΦ10mmシャンクの芯出しバーで何時もフライスで使っている物です。 鉄でも非鉄金属でもワークを選びません。 右が自作Φ6.0mmシャンクの芯出しバーです。 Φ6.0mmシャンクの芯出しバーは、どこを探しても市販されておらず不便を感じていました。 これで作業効率と加工精度は格段にアップしました。 |

|

これはDRIVEのページで、ご照会したコントローラーです これまた、汚い図面ですが参考にされる方がいらっしゃいましたら下においておきますので参考にして下さい。 |

|

CNC-Controller(操作箱)の製作記事を載せました。 左をクリックして下さい。 |

|

|

| index.html index.html index.html index.html index.html index.html | |