�@ �@ �@ �@ |

|

���܂ł̎�����A���~����CNC�؍���H�ɂ����Ă͊��S�ȃh���C�؍����Ȃ��s���Ă܂���܂������A�S�ނƂȂ�Ƃ�͂�A������ƃL�c�C�ʂ��łĂ��܂����B

�o���鎖�Ȃ�ėp�@�̂悤�ɃN�[�����g���W���o�W���o�Ƃ����āA��肽���Ƃ���ł����E�E�E�E�E

����ɂ��F�X�Ȗ�肪����ׂɁA����̓~�X�ƎU�z�E�ƌ��������A�����Ə��ʂ̐؍�t��_������(�n��)�ɊԌ��U�z���Ȃ���؍킷��[�Z�~�E�h���C�؍�]�ɒ��킵�Č��悤�Ǝv���܂��B

|

|

|

| �y �Z�~�h���C�؍�̏��� �z |

|

�y �h �� �C �� �� �z

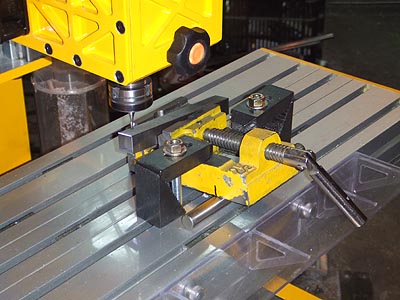

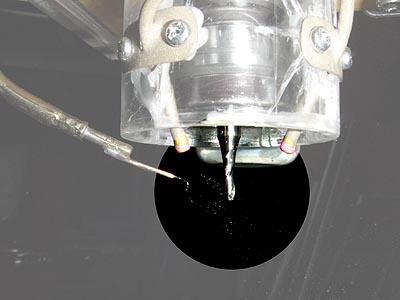

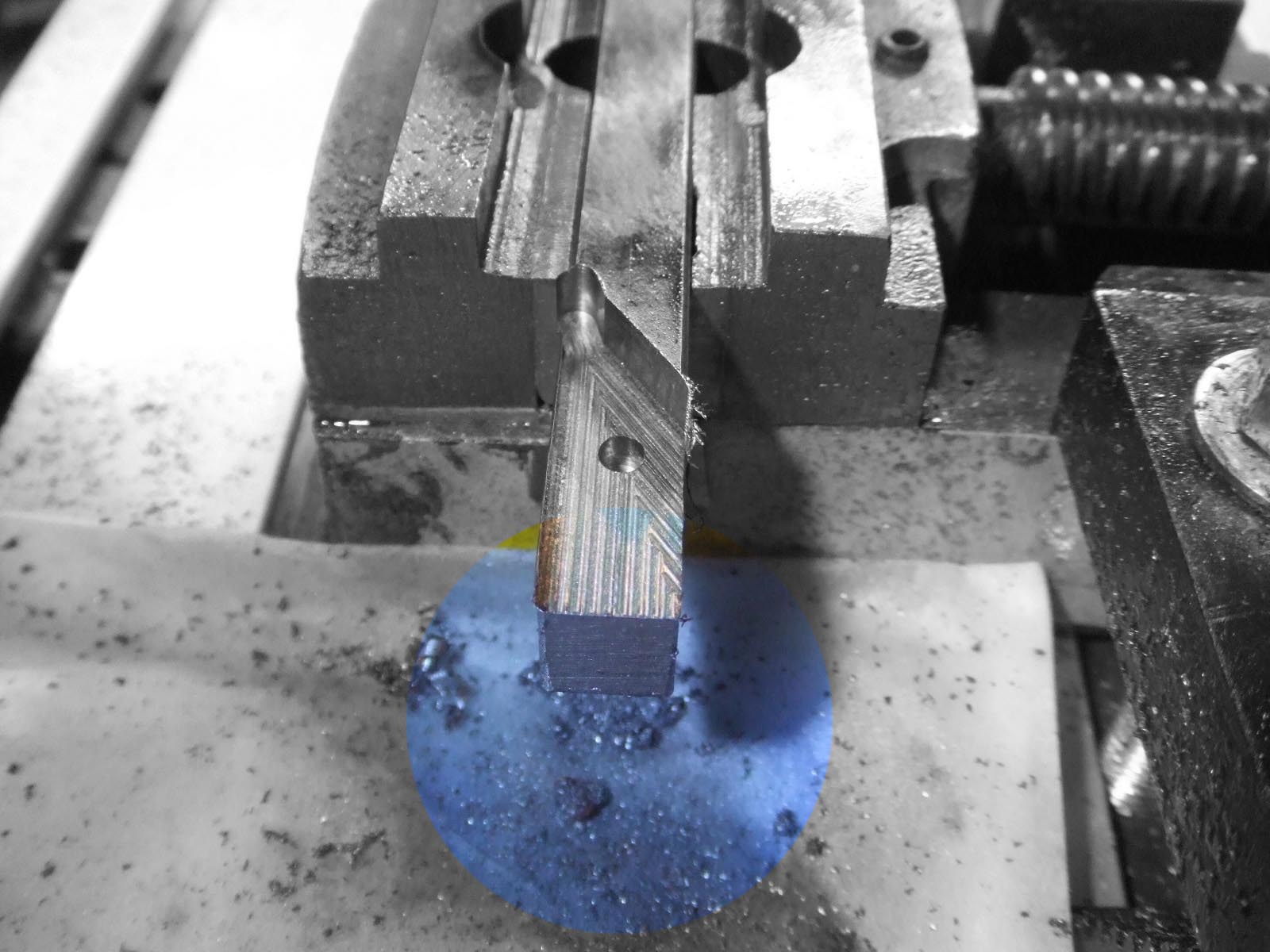

�O��ʂ̓��W�ׂ̈Ƀo�C�g�z���_�[����鎖�ɂȂ�A���̎���S45C�ނ��n�C�X�G���h�~�����g���Ċ��S�h���C�؍�ʼn��H���Ă݂܂����B

���{����钆�ŁE���܁A�Ԋu�������Đ؍�t��h�z�����ꍇ�ƈႢ�A���摜�̗l�Ɏd�オ��͎S�邽����̂ł����B

�@�@�@�@�@�@�@�@�@(�[�[;)

���R�A�G���h�~���̐ؐn�͌���e�������������ȏ�Ԃł��B

�@�@�@������@"�{���E�{��"�ł��B

�o���I�ɒ��d�̃G���h�~�����g���A���Ȃ���P����鎖�͕������Ă͂��܂������I�ɂ̓n�C�X�G���h�~����[��]���̂Ă��������p���Ă��܂��B

�����Ē��d�̃G���h�~����ے肷��킯�ł͂���܂������؍�ɂ����Ă����d�G���h�~���͖��\�ł͂���܂���E�E�E�E

������E�؍�����ɂ���Ă̓n�C�X�G���h�~���̕����i�i�ɗǂ��d�オ��鎖������܂��B

�����ŁE���Ƃ������̐؍�܂̓h�z�ɂ��n�C�X�G���h�~���ł����Ⴆ��悤�Ȏd�オ��悤�ƒ��킵�܂��傤�B

�@�@�@�@�@�@�@�R(^�B^)�m�@�@���b�c�E�g���C�@! |

|

|

�y�@�@�@��@�z

�؍�t�̓h�z�ɂ͈�ʓI�ɐ�p��[������]��[�m�Y��]���p�����܂����A�ǂ̗l�ɂ��Ă��f�o�ʂ������@�B���肪�]��Ȑ؍�t�Ńx�^�x�^�ɂȂ��Ă��܂��܂��B

�����ō���́A�ǂ��ɂł�����i����[���u���P�[�^�[]���g�p���Ă݂܂��傤�B

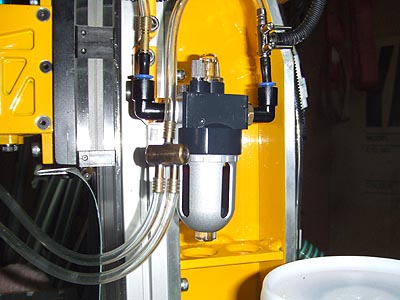

[���u���P�[�^�[]�Ƃ̓G�A�[�H���G�@�[�V�����_���̎g�p��C�ɃX�s���h���I�C��������������̂�1/4�C���`���x�̏��^�̂��̂Ő���~���x�ł��傤�B

�؍�t�̓��u���P�[�^�[�����̃|�b�g�ɓ���Ďg���܂��B |

|

�y��ւ��z

�����Ȃǂ̐؍�ɂ͏]���ʂ�G�@�[�p�[�W�݂̂̃h���C�؍���s���܂��̂ŃZ�~�h���C�p�̃m�Y����ʌɎ��t���]���̃m�Y���Ɛ�ւ��Ďg����l�ɂ��܂��傤�B

���̋@�B�̏ꍇ�A�ǂ��ł���Ƃ��\�Ȃ悤��CNC�ɓ��������_�C�A�t�����E�R���v���b�T�[�̒ሳ(2Kg/Cm2)��C���g�p���Ă��܂��̂Ő�ւ��o���u�͊Ϗ܋��p�̊ȒP�ȎO���R�b�N���g�p���܂��B |

|

�؍�t�̎U�z�ʂ̓��u���P�[�^�[�㕔�̃A�N�������L���b�v�̒��̓H���ʂƃC���^�[�o�������Ȃ��獶��O�̃j�[�h���ŊȒP�ɒ����ł��܂��B

�������A����̗ǂ��Ƃ���ŎU�z�ʂ�����̂ł͂Ȃ��U�z�Ԋu���ł��܂��̂Ŕ����U�z���\�ƂȂ�̂ł��B

��܂���10�b�ԂɈ�H���x�̓H���ɒ������Ă����܂��傤�B |

|

�y �U �z �� �� �z

����́A��낵������܂���B

�t�̗��肪��C�ɕ��o�E�E�E�E�o���T����ԁE�E�E

�@�@�@�@�@�@�@(-_-;)

���́A���̂悤�ɂȂ鎖�͍ŏ�����z�肵�Ă��܂����B�@(^^�U

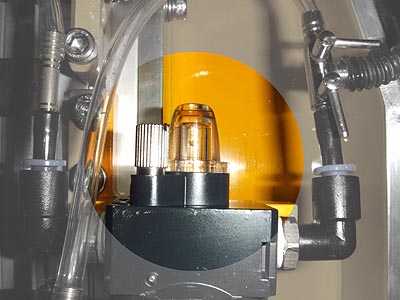

��[���s���N��2�{�̃m�Y�����]���̃G�@�[�p�[�W�p�m�Y���ō����̔h��ɐ؍�t�𐁂��Ă���̂�����̐V�݃m�Y���ł��B |

|

�y �m �Y �� �� �H �v �z

�ƁE�������ň�H�v�E�E�E�E�E

�m�Y����[�Ƀ�0.5mm���x�̐^�J�����n���_�t�����܂��傤�B

����ƃ��u���P�[�^�[���瑗�荞�܂ꂽ�؍�t�̓H���^�J���ɏ��X�ɐ���Ă��܂��B

�H��������x�̑傫���ɐ�������ƈ�C�Ɂw�V�����b�`�x�ƃG���h�~���Ɍ������ăs���|�C���g�Ő����Ă����ł͂���܂����`

�@�@�@�@�@�@�@�@�R(^�B^)�m

���ꂪ�Ԍ��I�ɍs����킯�ł��B

�@�@�@����͗ǂ��@!

�@�@�@�_���ʂ�ł��˂��`

�@�@�@�@�@�Ђ���Ƃ��Ď����ā����E�E�E�E

�@�@�@�@���ӂ́s���掩�^�t�@�@�@�@(^^�U |

|

|

| �y ���u���P�[�^�[�̉��� �z |

|

�y�@�\�@���@�z

���̓��W���Q�l�Ɏ��ۂɂ���Č��āw���u���P�[�^�[���I�C������肭�z���グ�Ȃ��x�E�E�ƌ��������k��Ղ��܂����̂Ń��u���P�[�^�[�ɂ��ĕ⑫�����Ē����܂��B�@�@�@(^^�U

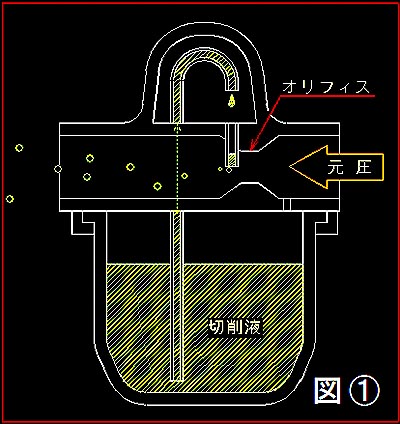

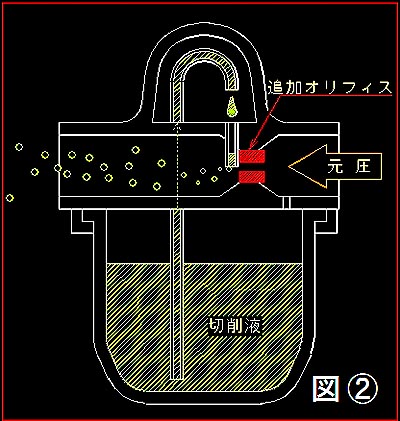

��ʓI�ȃ��u���P�[�^�[�̍\���͐}�@�̂悤�Ɍ������I���t�B�X�ň��k���ꂽ��ɃI���t�B�X(�x���`�����[)�����ň��͂��J������ꎞ�I�ȕ����ƂȂ�A���̕����ɂ��[������]�Ɠ����悤�ɉ����Ɏ��t����ꂽ�e����̉t��(�I�C��)���z���グ�ė����C�̂ɕ�������d�g�݂ł���B

(���ۂɂ͕����ƌ�����荷���ƌ������ق����K�ȕ\����������܂���E�E�E�I���t�B�X��O�̉����ɊJ����ꂽ�o�C�p�X�z�[����艺���e��ɂ͌�����������I���t�B�X�����Ƃ̈��͍��ɂ�艟���グ����E�E�E�z���グ����E�E�Ƃ������ł�)

��ʓI��[������]��[�������u]�ƈႤ�Ƃ���͉����̗e�킩�璼�ړI�Ƀx���`�����[�ɐڑ����ꂸ��U�A�㕔�̃|�b�g(�T�C�g�O���X)���œH��������_�ł���B

���̎��ɂ��g�����ɂ���Ă͊Ԍ��I�Ȗ������s���A�}�ł͏ȗ����܂������t���z���グ��`���[�u�̓r���ɂ̓j�[�h���o���u���t���Ă���A�H���̊Ԋu���C�ӂɒ������\�ł��B

�����Ŗ��́A����̎g�p�X�r�̂悤�ɃX�s���h���I�C���Ƃ͈Ⴂ�S���̎�����t�̂��g�p����������2Kg/cm2�ȉ��ƒႭ�A�܂��Đ�[�̃m�Y�����ɒ[�ɍׂ��i�����ꍇ�W���̃I���t�B�X(�x���`�����[)�a�ł͉����ɕ������������炭(���������Ȃ�)�t�ʂ̒��������Ƀs�[�L�B�[�ɂȂ��Ă��܂��_�ł��B

�y�@���@���@�z

��q�������_�����P����ׂɉ������{���܂��B

�E�E�E�E�ƁE�E�����Ă��ȒP�Ȏ��ł����}�A�̂悤��1/4�C���`���x�̃��u���P�[�^�[�̏ꍇ�̃I���t�B�X�a��

�ʏ탳6.0mm�`��8.0mm���x�ł��̂Ő^�J�ۖ_�Ȃǂ̒��S�Ƀ�3.0mm�`��4.0mm���x�̃L�������J���������]���̃I���t�B�X(�x���`�����[)�̒��ɏu�Ԑڒ��܂ȂǂŎ��t���I���t�B�X�a���i��Ί����ł��B

���̎��̃I���t�B�X�a�̌���ɂ��Ă͋ɗ́A��[�m�Y���̗L���a(�L���ʐ�)�ȉ������z�I�ł������ۂɂ͈���(�z�ǒ�R)�̖�������܂��̂Ŏ�i����x�ƍl���āA���̑�D���ȃJ�b�g&�g���C�Ō��肵�܂��傤�B

�@�@�@�@�@�@(^^�U

|

|

|

| �y �؍�t(�I�C��) �z |

|

�y�@�@��@�t�@�z

�Ƃ���Ő؍�t�́E�E�E�E�E���āE�E�E�݂Ȃ���v���܂���ˁB

����͔S�x���ɗ͒Ⴏ��Γ��ɉ��ł��ǂ��̂ł����E�E�E�E�E

���߂���͔̂����U�z�őf���炵���؍���オ���߂��܂��̂œ��ʂȐ؍�܂��`���C�X���܂����B

���̐؍�t�͗L�u�̕�(���b�N�q������n�ߊ֓��̋�����)��[���j�^�[�����O]�����肢���Ă���܂����x�[�X�I�C�������f��������Y�����A����������u�f�����g�U�����������E�Ɉ��E�d�؍���ړI�Ƃ���[SPECIAL�؍�t]�ł��B

���́A���ׂ̈ɂ��郁�[�J�[�Ɉ˗����Ē��������؍��(�t)�Ȃ̂ł��B

�g�p�ʂ�1���Ԓ��x�̐؍��1cc�ȉ��ōő�̌��ʂ��������悤�ɍl���Ă��܂��B

���̒��x�̎U�z�ł�����T�C�N�����|�b�g�ŏW�o�������ꂻ���ł��ˁB�@�@(^�B^) |

|

| �y�@�@��@���@���@�J�@�n�@�z |

|

�y�؍�����z

�@�@�o�C�g�̃`�b�v�z���_�[��؍킵�Ă݂܂��傤�B

Mach�Ƀc�[���p�X��ǂݍ��܂��Đ؍�J�n�B

�؍�����́A���T���߂Ȑݒ�ɂ��܂��傤�B

�@�@�@�@�@�@F=200mm/mini

�@�@�@�@�@�@S=4,500rpm

Z�̐荞�ݐ[��=����0.1mm �ȍ~0.2mm�Â�

|

|

�y�g�p�n���z

�g�p����n���̓�3.0mm�̃n�C�X2���n�̃G���h�~�����g�p���܂��B

�茳�ɐV�i���L��܂���ł����̂ōČ������������g���܂��傤�B

|

|

�y�؍�J�n�z

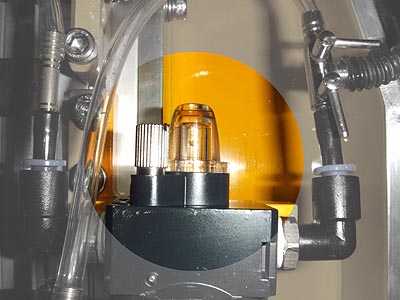

���u���P�[�^�[���̃R�b�N���J���A�����ʂ̒��������܂��傤�B

���u���P�[�^�[�㕔�̃T�C�g�O���X�̒��ŁA10�`20�b��1�H���x�A�H������悤�Ƀj�[�h�������܂��B

�ʂ𑽂�����ΐ؍�������ǂ��Ȃ�̂ł����}�V�[���̃e�[�u��(�X�e�[�W)���A�x�^�x�^�ɂȂ�܂����A����ł̓Z�~�h���C�؍�ɂȂ�܂���̂ŋ͂��ɐn����������x�̗ʂɒ������܂��傤�B |

|

�O��̃h���C�؍�Ɠ����� S45C�̊p�_�̐؍�����݂܂��B

�����`�@�ǂ��ł͂���܂����`

���Ғʂ�؎q���G�@�[�ŗD��������Ԍ��I�ɐ؍�t���U�z���Ă��܂��B

�n���ƁA���̎��肪�͂��ɐ؍�t������ŃE�G�b�e�B�Ȋ����E�E�E�E

�@�@�@�@�@�@�@�R(^�B^)�m

�؍�Ɉى��͊�����ꂸ�ɍׂ��Ȑ؎q�������ɏo�Ă䂫�܂��B

���̒��x�̎���ł���T�C�N�����|�b�h�œ����W�o���\�ł��ˁB |

|

�؍킷�鎖�A��30�����x

���[�N�̉��ɕ~���Ă������e�B�b�V���ɗ]��Ő��ꂽ�؍�t���͂��ɟ���ł��܂��B

�؍�͊J�n����I���܂ŏI�n���ň��肵���؍�ł����B

2�{�قǓ��������Ő؍킵�Ă݂܂������d�オ��ɑ��F�͖����悤�Ȃ̂ŃG���h�~���̐ؐn�̒ɂ݂��F���̂悤�ł��B

�@�@�@�@�@�@�@�@�@�@�@(^�B^)

�E�E�E�E������`�E�E�E�o�C�X�̌����܂Ő؍킵���Ⴂ�܂����E�E�E�E(^^�U

�ł��؍�ʂ�2���n�̃G���h�~���̐ؐn�ɂ��ׂ����Y��ȃN���X�n�b�`�������o�Ă��܂��B

�����ɐ؍펞�̋L�^����������Ă����܂��B

(������ƃh���C�u�̃x���g�̉����E���Ă���悤�ʼn����傫����������܂���̂Ł@�@m(__)m�@�@)

�@�@�@�@�@ �@�@20MB�ʂł��傤���@(^^�U�@ �@�@20MB�ʂł��傤���@(^^�U�@

|

|

|

| �y �Z�~�h���C�؍�̌��� �z |

|

�y�@���@�ʁ@�z

���z�I�ȃZ�~�h���C�؍킪�ł��܂����B

�A���I�Ȗ�����Ԃ̐؍�t�𐁂��t���鎖�����K�v�ŏ����̐؍�t���Ԍ��I�ɐn���ɐ����t���鎖�ɂ��@�B�y�ю��͂������������A���E�G�b�g���H�ɋ߂��ŗǂ̎d�オ��鎖���ł��܂����B

����ō��܂�mini-CNC�ł́A�ǂ��炩�ƌ����ƕs���ӂȕ���ł������@�S��(����S45C�ES55C)�Ȃǂ̉��H�ɂ����Ă��A���H���ԓ��͕ʂƂ��Ĕėp�@�Ƒ��F�̖������H���o���鎖���ؖ��ł��܂����B

|

|

�ƁE�E�E�E�������Ły���W�z[�Z�~�h���C�؍�̑E��]�͊����������܂����B

������Ƃ����H�v�ŁA�N���������Ă����͂ȃ}�V�[���ł��S�ނ̉��H���\�ł��B

����̓��W�ŏ��S�҂̕��̉��H�̕��ƃX�L���������ł��L����K���Ƒ����܂��B

�@�@(^�B^)

|

|

|