|

|

皆さんはCNC加工などで一般的にエンドミルを使用されていると思いますが・・・・刃が磨耗したり欠けたりした刃物をどうされていますか?

今回の【特集】では使えなくなったエンドミルの[刃研ぎ]に挑戦してみます。

尚、太いエンドミルは熟練された方でしたら普通のグラインダーでも研がれると思いますので今回は[近視の老眼]の私の目ではちょっとキツイ細径(Φ3mm)以下のエンドミルの研ぎに挑戦いたします。

ただし、今回の研ぎ方が正道であるか、どうかについては私の[薄]学な知識では定かではありませんが実際に再研磨したエンドミルは新品同様に切れる事は事実です。

|

|

|

|

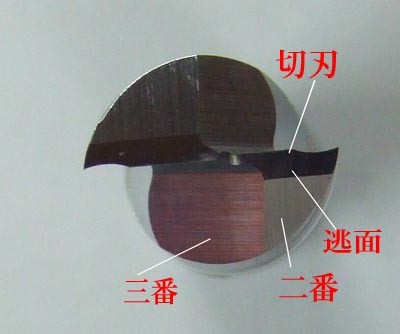

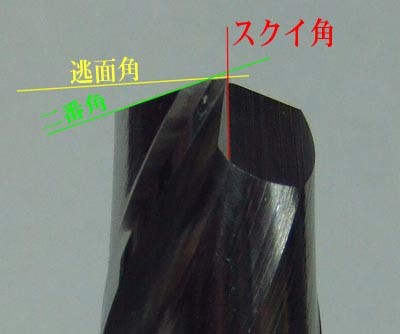

【エンドミルの形状】

一般的なエンドミルは左画像のように

切刃と、その後ろに逃げ面を持っており、切刃の性能を左右するのが、この逃げ面とスクイによって構成される切刃の角度です。

一般的なエンドミルは切削対象を[鋼]としているようでmini-CNCなどでよく加工される樹脂などを、あまり意識して設定されていないようである。

実際には[アルミ]・[樹脂]用としてのエンドミルも実在するが、どちらかと言うと特殊な部類である。

そこで我々のような素人がエンドミルを研ぐに当たっての注意する点は

[エンドミルの磨耗形態]

通常の加工では、エンドミルのコーナー部しか使わないので、磨耗もこの部分にしか生じません。そこで、このコーナー部の磨耗をピン角に砥ぎます。

「底刄のみを砥いで側刄には手を付けない。」

のが基本となります。具体的な手順は以下の通りです。

再研磨の手順

1.すくい面と刃溝の成形

2.逃げ面の3番取り

3.逃げ面の2番取り

4.逃げ面の成形(刃付け)

5.カエリ取り

|

|

|

|

| 【太径の場合の再研磨の例】 |

|

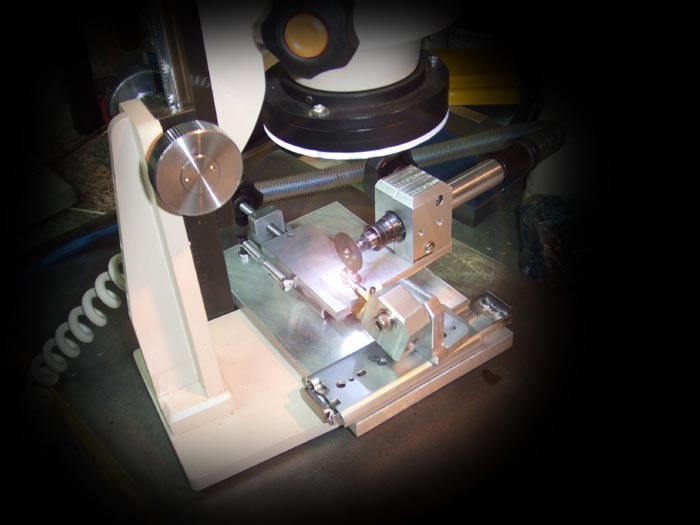

【研磨用工具】

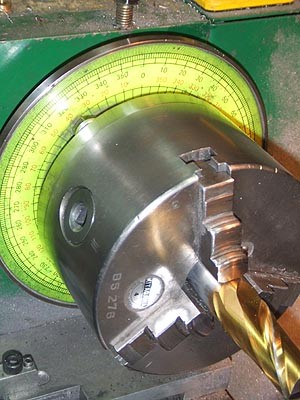

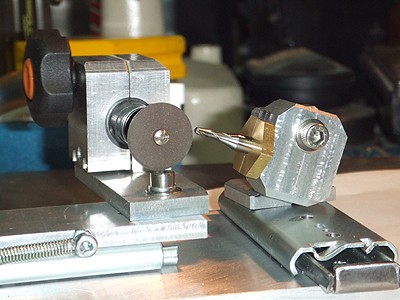

私の場合は旋盤の刃物台に取り付けるグラインダーを作ってあります。

でも、これは何と言った物でもなく昔ホームセンターで買った数千円の小型両頭グラインダーの片方にダイヤモンド砥石を取り付けただけのものです。

旋盤への取り付けは高さを自由に変えれるように[クイックチェンジツールポスト]を使います。

また旋盤の主軸(チャック)には360度の円盤分度器を取り付けて置くと何かと便利でしょう。

(^.^)

みなさん、お分かりになると思いますが今回は主軸は回転させずにバイスとして使います。

くれぐれも、間違っても主軸のスイッチに振れないように。

(^^ゞ

|

|

|

【刃物のセット】

それでは、いよいよ刃物のセットですが・・・

分度器の0度の位置で刃物の切刃が水平になるように銜え閉めこみます。 |

|

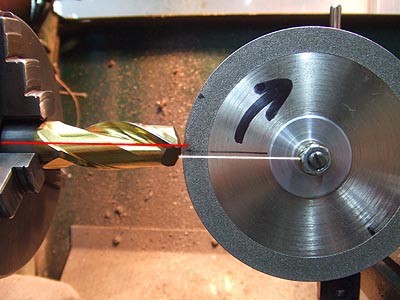

側面から見て、砥石の水平センターがエンドミルの中心軸より若干下になるように[クイックチェンジツールポスト]の上下調整機構を使ってセットします。

この位置が重要であまり砥石を下げすぎますと[逃角]が大きく付きすぎ刃が立ってしまい切り込みはよくなりますが刃の靭性が悪くなります。

また、エンドミルの中心軸より刃物のセンターが高くなると切刃が無くなってしまいますので特に注意。 |

|

私は2枚刃のエンドミルの場合、左右の切刃の切り替え部分として 4 : 6 の位置としていますので、この部分に[割り]を入れます。 |

|

次にチャックを[0度]の位置になっているかを確認します。 |

|

それでは、いよいよ片側の[逃面]を研ぎます。

切り込みは 4/100程度で、割りの部分から、ゆっくり刃物台を手前から奥に向かって慎重に送ってゆきます。

刃物として角の当りを強くしたければトップスライドを利用して中心から角度僅かに付けて送ると良いでしょう。 |

|

片側が0.1mm(10/100)程度の研磨が出来ましたら次に180度チャックを回転させます。 |

|

先程と同じように、もう一方の刃の[逃面]も研ぎます。

切り込みも、先程と同じにします。

ある程度の形になったら今度は1/100程度の切込みで両方の刃を交互に研磨して仕上げます。 |

|

切刃(逃面)の研磨が思い通りに出来ましたら、再度[0度]にチャックを合わせましょう。 |

|

砥石を半径の1/2〜1/3程度下に下げます。

これで、先程の[逃面]と同じ要領で両方の[2番]を研ぎましょう。 |

|

次は[スクイ]を整える為にチャックを[90度]の位置にセットしましょう。 |

|

しずかにスクイに砥石を合わせ前後左右に刃物台を移動させ少しづつ研ぎ出します。

上手に出来たら、今度はチャック[270度]の位置にセットし同様に反対側の[スクイ]も研ぎます。 |

|

【研ぎの完成】

・・・・と・・いうように

私はエンドミルを再研磨して使っています。

この研ぎ方の是非は分かりませんが取りあえず切れています。

良く分かりませんが大切な事は両方の刃の高さをそろえる事と、適当な切刃の角度を付ける事につきるのではと思います。

・・・・・・ちゅ〜う 事で いよいよ本題の細径エンドミルの再研磨に挑戦 !!!!

いわゆる細径エンドミルも同じ事をやれば何とかなる・・・・・かな?

(^。^) |

|

|

|

| 【細径エンドミルの再研磨に挑戦】 |

|

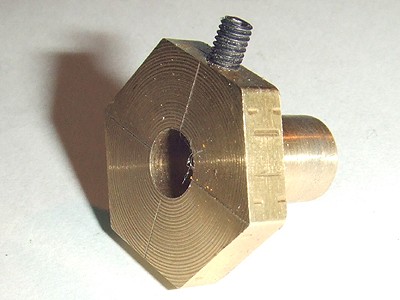

【 材 料 】

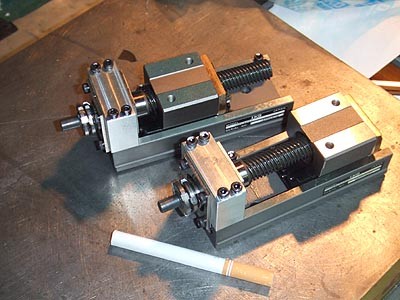

細径エンドミル用の治具を作ろうと思案していたところ《ジェームスさん》から左上の様な素晴らしい物を戴いちゃいました。

ヽ(^。^)ノ

・・・・・が、しかし初心者の方(私と同じ)でも、この【特集】を参考にして作れるように、どこにでも有りそうな部品で作ってみる事にしました。

《ジェームスさん》から戴いた素晴らしいステージはもっと別の物に (^。^) 使わさせていただきます。

と・・言う事で工具箱の引き出しなどに使われている[スライドレール]を使用します。

一本をバンドソーで切断して組み直しし2個作りましょう。 |

|

|

普通のスライドレールでは"ガタ"が大きすぎるので調整します。

と・言っても万力にはさみ反った部分をハンマーで軽く叩くだけです・・・が (^^ゞ

何回も、何回も少しずつやりますとシャキッっとなります。 |

|

|

| 【ピンポイント・アドバイス】 |

|

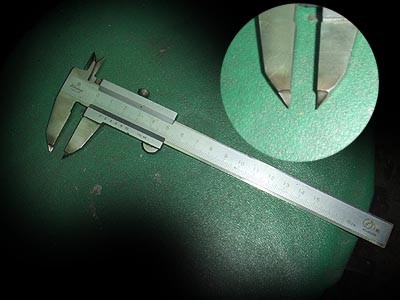

【ケガキ用ノギス】

どこにでも有るアナログノギスですが

ジョー先端をダイヤモンド砥石で鋭利に研いであります。

|

|

あまり精密な寸法が要求されるわけではないが、取りあえず真ん中に穴を開ける為にケガキが必要な場合・・・・・皆さんは、どうされているかな・?

私の場合、おおよそ板の中心位にセットした[ケガキ用ノギス]を使い下面をガイドに線を一本ケガキます。 |

|

次に同じ幅のまま上面をガイドに、もう一本ケガキ線を入れます。 |

|

最後に、2本の線の間に目見当で中心線を入れれば出来上がり。

・・・・この間 僅か・・5秒程度です。

ハイト・ゲージなどが使えない物などにも有効に使えますので、是非一本・作っておくと便利なアイテムです。

ヽ(^。^)ノ |

|

|

| 【細径エンドミル研磨治具の組み立て】 |

|

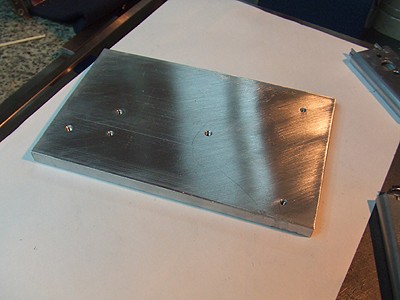

まず適当な大きさのアルミ板をベースにします。 |

|

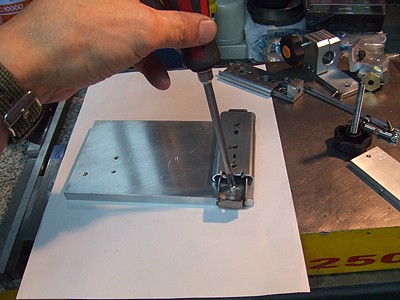

先程作ったスライドレールの一個を取り付けましょう。 |

|

もうひとつのスライドレールの上には裏からアルミ板を取り付けて、ついでに送り用の押しボルトも取り付けましょう。 |

|

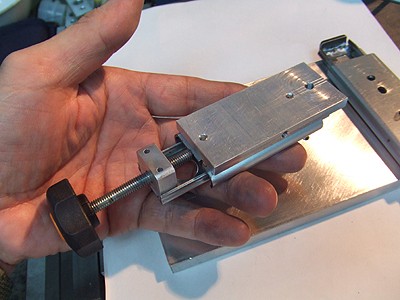

ベースプレートに両方のスライドレールを取り付けたところです。

押しボルトを取り付けた方のスライドレールには戻し用の引きバネを取り付けます。

|

|

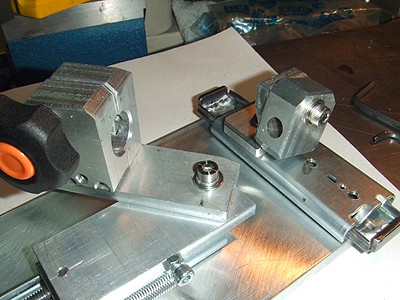

それぞれのスライドレールの上にマイクロ・グラインダー取り付けようの二つ割ブラケットと刃物台を取り付けましょう。

刃物台は簡単な材料を工夫して上下左右に首が振るように加工しましょう。 |

|

刃物アタッチ・メントを作りましょう。

テーブルの隅に転がっていた真鍮製のフィッティング(チューブ継ぎ手)の余分な部分を削って作りました。

ここで重要な事は内径の加工ですが研磨するエンドミルのシャンク径に合わせて加工する事です。

私の場合はΦ6.0mmにリマーを通してしあげました。

エンドミル固定用のセットスクリューを取り付ける事を忘れずに (^^ゞ

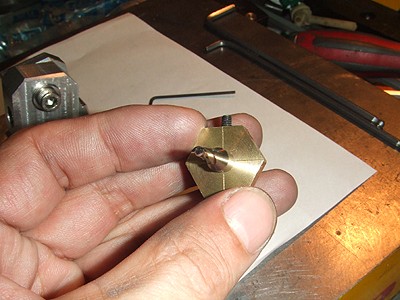

ついでに後で操作しやすいように前面に90度でケガキ(角度指示線)も入れて下さい。 |

|

いよいよエンドミルのセットです。

上述の太径エンドミルをチャックにセットしたのと同様に十字の90度ケガキ(角度指示線)に切刃を合わせてセットスクリューを締め付ければ完了です。 |

|

|

| 【 再研磨スタート 】 |

|

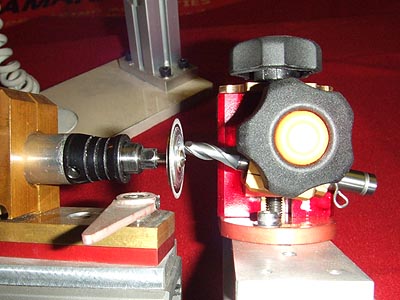

刃物台とグラインダの角度を適当にセットします。

今回はグラインダーの回転方向から上の画像の場合、手前側の切刃を研ぎ、刃物をアタッチメントごと180度反転させて同じように手前側になった方を研磨します。

横から見た画像でも上述の太径エンドミルをチャックにセットしたのと同様に砥石の水平センターより刃物の切削ポイントを上にします。

・・・・・・このへんの角度設定は私の好きな言葉で言うところの、カット&トライで色々やって見て決定しましょう。 |

|

|

マイクロ・グラインダー(エァーリューター)に取り付ける砥石は今回はダイアモンドではなく歯科技工士さんが使うΦ25mm厚さ0.3mmのセラミックも切れると言う砥石を使ってみましょう。 |

|

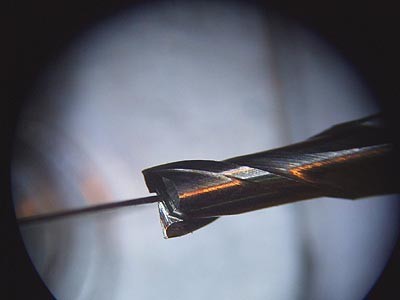

目の良い方は肉眼で作業して下さい。

私の場合は[近視の老眼]の為、実体顕微鏡にセットして作業します。

これは以前にヤフオクで\16,000で落札したオリンパス製の本体にスタンドとLED照明を自作し取り付けたものです。

・・・余談ですが

若い時は将来こんなに目で苦労するとは思いもよりませんでした。

ここ、5〜10年の間にパソコンの使用でかなり悪化した感じです。

(T_T) |

|

|

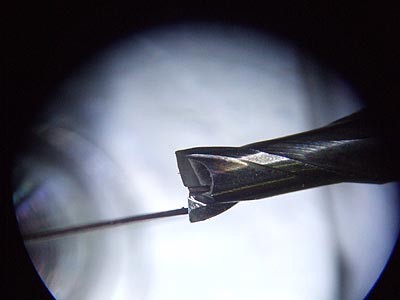

| 【 実体顕微鏡の世界 】 |

|

お約束事の[割り]を入れます。

おっ〜0.3mm厚の砥石も分厚く見えます。 |

|

刃物を逃がし切り込み量の見当を付けます。 |

|

刃物アタッチメントの十字の90度ケガキ(角度指示線)で刃物の角度をチェックします。 |

|

慎重に砥石を送って行き、刃物台を前後にスライドさせて少しずつ研磨してゆきます。 |

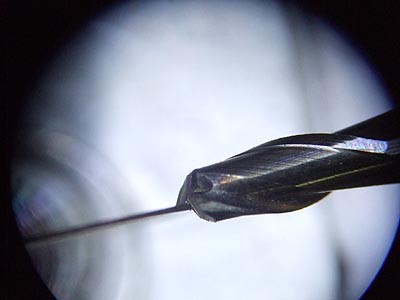

|

片方の刃を有る程度研磨したら再度、十字の90度ケガキ(角度指示線)で刃物の角度を180度反転させ同じように、もう一方も研磨します。

この作業を数度繰り返し最後は僅かな切り込みで両方を仕上げます。

切刃の高さを同じにする為には交互の作業は不可欠です。

切刃(逃面)の研磨が終了したら同じ要領で砥石との当り角度を変更して[二番]も同じように研磨しましょう。 |

|

最後の仕上げは[スクイ]の調整ですが、これも上述の太径のエンドミルの研磨と同じ要領で仕上げます。 |

|

|

| 【 研 磨 終 了 】 |

|

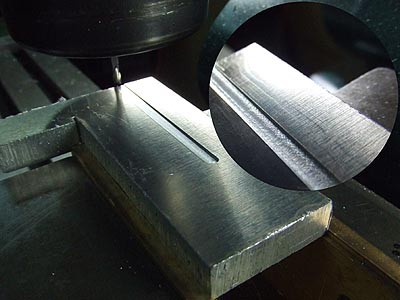

さて・・・・・(^^ゞ 切れるでしょうか・・?

再研磨したΦ3.0mmのエンドミルをセットしてアルミ板をドライ切削してみましょう。

主軸の回転数 2,400rpm???・・・ちょっと遅いかなぁ〜 ?

お〜 素晴らしい !

ヽ(^。^)ノ

シュパシュパ削れますぅ〜 (^。^) 成功です。 |

|

|

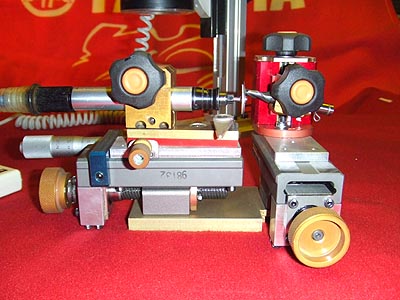

| 【 もう少し精巧なのを作ってみました 】 |

|

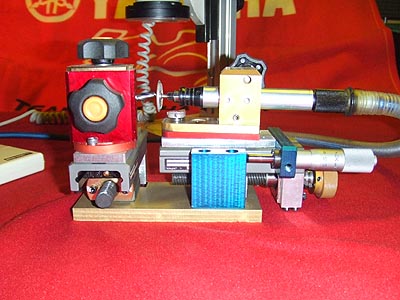

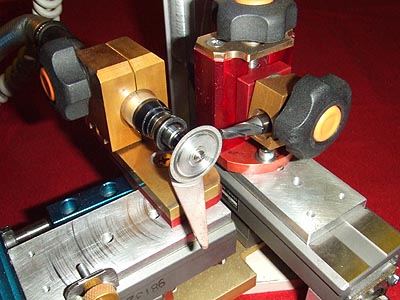

| 上記でご紹介いたしました簡便な装置でも、しっかりと研ぐ事が可能ですが[ジェームスさん]から可愛いステージをいただきましたので、それを使ったもう少し装置らしい研磨機を作って見ました。 |

|

|

|

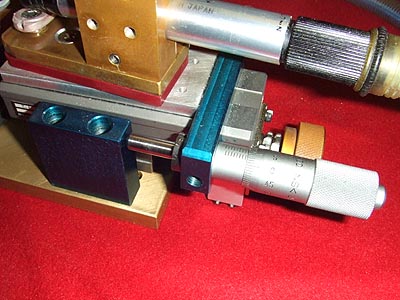

基本構造と使用方法は前述の簡易型と同じですが送りなどのバックラッシ等の精度向上をはかっています。 |

|

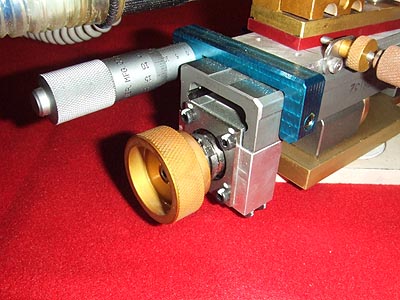

2枚刃、4枚刃等すべて同じ事なのですが各刃の高さをそろえなければなりませんので今回はマイクロメーター・ヘッドを取り付けストッパーに当る位置を微調整できるようにしました。

左画像の回転ハンドルは砥石の送り用です。 |

|

同じく、このハンドルはワーク(エンドミル)の移動用です。 |

|

|

【実際に研いでみましょう】

エンドミルと言っても、同じ刃径でもシャンク径が色々違ったりさまざまですので、各シャンクに合わせれるようにホルダーとアダプターを各種作っておきます。

Φ3.0mm〜Φ12.0mmまでを用意いたしました

(用意というか・・・・作りました)

90度毎の位置決め切欠と番号を打刻しておきます。 |

|

まずホルダーにエンドミルを差込セットスクリューを軽く絞めこみます。 |

|

ブロックの位置決めピンにホルダーの切欠を合わせてセットします。 |

|

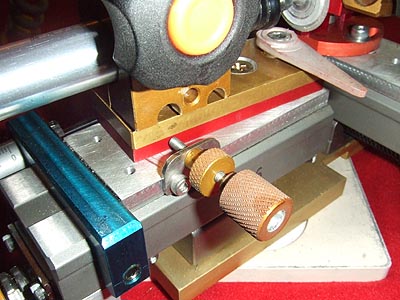

エンドミルの切刃に砥石がベタ当りせず砥石の外周が利くようにグラインダーのベースに若干の角度をつけます。 |

|

右側のエンドミル固定ブロックも若干角度をつけます。

これはエンドミルの切刃が中心部分は低く外周部分は高くして[ピン角]を付ける為の調整で2〜4度程度の傾きで良いでしょう。

[ピン角]を鋭利につけると切れは良くなりますが刃の靭性が下がるのと切削面の刃物跡が出やすくなるようです。 |

|

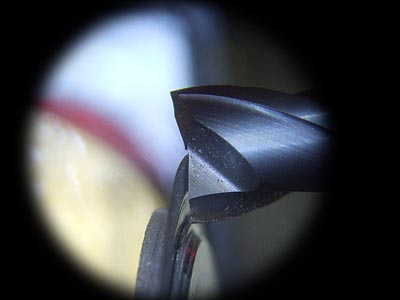

実体顕微鏡を覗きエンドミルの切刃にグラインダーのダイアモンド砥石がわずかに接触する位置からマイクロメーター・ヘッドを調整し切削量を調整します。

|

|

横から見て適当な切刃の角度になるようにブロックの上下と角度を調整します。

この状態でエンドミルの正面から見て左右の切刃が水平になるように微調整しセット・スクリューを本絞めしましょう。 |

|

エンドミルの片側のみを送って切刃を研磨します。

中心から外周に向かって研磨するのが良いでしょう。

左下画像は実体顕微鏡の画像です。

エンドミルの切刃サイズはΦ6.0mmです。 |

|

|

切刃の片側の研磨が終わったらホルダーを抜き差しして180度回転させた位置でセットし上記同様に、もう片方の切刃も研磨します。 |

|

次は必要に応じてスクイ面を研磨します。

グラインダーのベースを90度回転させてロックします。

スクイ面はグラインダーとエンドミルの両方を移動させて適度に研磨します。 |

|

|

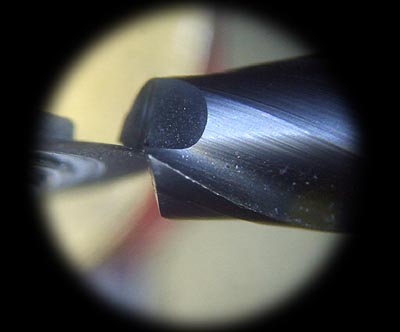

再研磨終了です

超硬のエンドミルが新品になりました。

ヽ(^。^)ノ |

|

説明は前述で何度も致しましたので省略いたしますが、左画像のような仕上がりです。

左下の画像でも分かると思いますが、左右(外周)の切刃(ピン角)の角度、形状によりエンドミルの刃物としての性格がガラリと変わりますので切削する材質に合わせて調整すれば良いと思います。

但し、初心者研磨のお約束事として

○切刃の中心部は低くする事

○ドリリングの性能を上げる為には左右の切刃の長さは非対象に(中心位置を若干ずらす)し左右の切刃の切り替えし部にスリ割りを入れる。

○鉄材用に研ぐ場合はピン角をホーニングして若干丸める事。

左の研ぎ方は、どちらかと言うと[樹脂][アルミなどの非鉄金属]向きかと思います。

|

|

エンドミルの再研磨は一般的に素人には難しそうに思われがちですが、素人でも手持ちの機械で簡単に研磨する方法をご紹介いたしました。

今まで切れなくなり新品を買うしか選択肢の無かった私とご同輩の初心者の方の一助になれば幸いと存じます。

今回も最後まで、お付き合いありがとうございました。

m(__)m

|

|

|