|

|

|

|

|

|

|

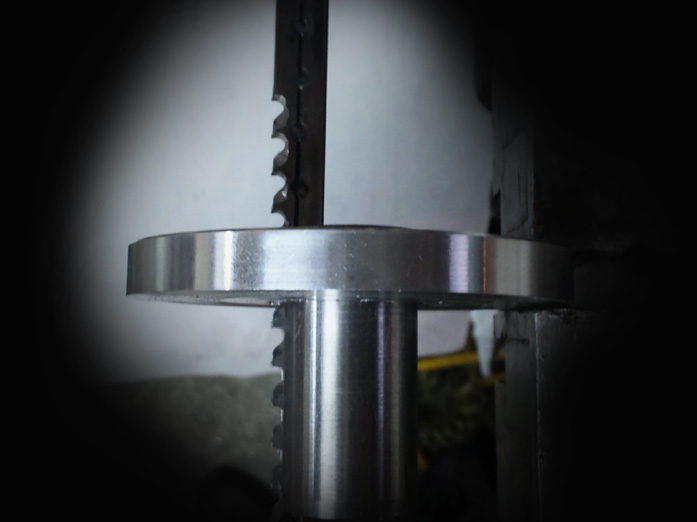

機械工作において[軸]と[プーリー]・[ギャ]・[アーム]等々の結合には[軸のDカットによるセットスクリュー締め付け]や[キー溝]によるもの等が有りますが、最終的には(一般的には)どうしても[キー溝]による結合が有力でしょう。

ただ、我々アマチュア技師にとって軸側は[エンドミル]による切削で割りと簡単に加工ができるのですが穴側に精度良く角溝を彫ると言うのは非常に厄介な加工作業です。

プロは下記の様な高価な機械と高価な【ブローチ】と言う刃物を使い加工するのが一般的なようです。

フリー百科事典『ウィキペディア(Wikipedia)』によりますと

ブローチ盤(ブローチばん)とは、工作機械の一種。

ブローチという切削工具を使用して、工作物の穴内部や表面を削る加工法、ブローチ加工を行う。

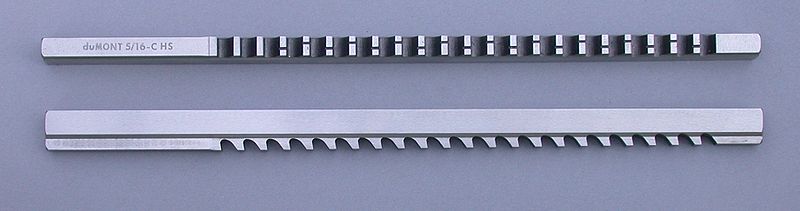

ブローチ (英語: Broach) とは、ブローチ盤で使用する切削工具である。ブローチ棒とも呼ばれる。

|

|

通常は1m程の金属棒で、先端から末端にかけて少しずつ太くなっている。この金属棒に先端部から数cmおきに切削刃を付けた形状となっている。

ブローチ盤で切削することにより、複雑な形状の切削加工が行える。

刃が鋸状に配置された長尺の刃物を「引き抜く」事により被削物を加工する切削加工の一種。 仕上がり部分の寸法が、加工に使用したブローチと、ほぼ同じとなるため、フライス盤・形削り盤などによる加工より高精度に仕上がる上、加工速度がはやい。また、繰り返し精度が高いのが特徴、このため、大量生産に向いているが、ブローチは一般に高価なため、少量生産では経済的に不利となる。

※定義としてブローチ加工では一つのワークを加工するために刃物が一回だけ仕事をする。

・・・・・・と言う事で今回はアマチュアでもできる確実・簡単・安価な【ブローチ】の作り方をご紹介いたしますので最後までお付き合い下さい。 ヽ(^。^)ノ

|

|

|

我々のようなアマチュアにとっては一般的には左画像のような丸シャフトの先端にハイスなどの刃を取り付けた刃物を使用されている方が多いのではないでしょうか。

これは皆さん、ご存知だと思いますので細かくは説明いたしませんが入門者の方へ簡単に説明いたしますと・・・・(^.^)

ボール盤やフライス盤などのテーブルに加工する物(プーリーやギャ等)をしっかりと固定して上述の刃物をチャックに銜えさせて上下に送り、刃先で切削してゆきます。

但し構造上・一発で溝を切るわけには行きませんので少し切ったら少し深く刃物を入れて、もう少し切る・・・これを何度も繰り返すわけです。

この手法は一般的な加工屋さんでも同じような作業をする場合もあります。

俗に言う[スロッター加工]と言うやつです。

貫通していない底突きの有る溝加工の場合は、どうしてもこのタイプの加工になっちゃいます・・・が

ただ簡便な工具で加工できる代わりにワーク(穴側)の芯出しや繊細な追送りに神経を使います。

簡単確実にこの方法で加工できるように旋盤用のアタッチメントを作られている諸氏(師)諸先輩もいらっしゃいます。

|

|

そこで産業界で一般化されて登場するのが上述しました[ブローチ加工]ってやつです。

右画像は汎用のブローチ盤でブローチを後ろから所定の寸法分だけ押し付けておいてブローチ自体を下に引き抜く構造のようです。

で・・・実際に刃物が、どうやって切削して行くかは・・・ブローチを作りながら説明してゆきましょう。

ヽ(^。^)ノ

画像の場合はキー巾が広いので断続切削をやわらげる為でしょうか刃先が交互のダブルになっていますね。 |

|

|

|

| 【 ブローチを作ろう 】 |

|

【材料の用意】

材料として今回は市販の[スピルキー]を使用します。

汎用サイズとして[5mm×5mm]や[6mm×6mm]のJIS規格サイズで長さ300mm程度で市販されています。

材質的には S45C〜S55Cの物が多いと思います。

価格的には、大よそ 300〜500円/本 程度ではないでしょうか。

今回は小:径シャフト(Φ12〜25mm)で良く使われる汎用性の高い[5mm×5mm]サイズのキー用のブローチを作りますので

[5mm×5mm]のキーを2本用意しましょう。

もし、[5mm×10mm]などのサイズの物が入手できれば下記の様な溶接作業が不要になりますので一番良いでしょう。 |

|

取り敢えずは[5mm×5mm]のキー2本を200mm程度に切断して定盤の上でズレが無いように押さえてTig(アルゴン)溶接機で点付けをしましょう。

電流は大よそ30A程度でOKかなっ (^.^)

欲張って全周溶接をしますと材料に[焼き]が入ってしまいますので注意です。

溶接により歪ませないように表面/裏面を交互に点付けすると良いでしょう。

溶接が完了しましたら両端に固定用の穴を適当な位置に開けて起きましょう。

|

|

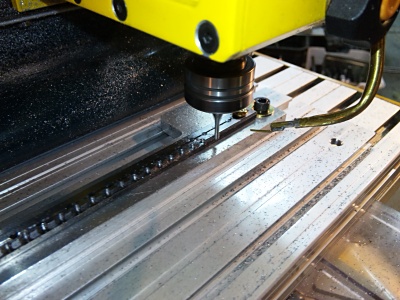

次に先程の穴を使いCNCに固定します。

必ず端材などを敷き板として使いテーブルに固定しましょう。

理由はZ軸の切り込みを材料の厚さの5mm以上(5.5mm程度)入れて完全に切り抜き、切削時の裏バリを出さないようにする為です。

芯出しは慎重に・・・・(^。^)

まずは左右にインジケーターを走らせ手前の切削面のブレを限り無く無くす様に調整し良ければテーブルに締め付けます。

この後[芯出しバー]などで精密に加工原点を出しましょう。 |

|

後はCNCに任せる事・・・40分〜1時間程度かなっ (^。^)

切削条件はΦ3.0mmのエンドミルを使う事を条件として

F=200mm/mini(X/Y) 40mm/min(Z) Z切込み=0.15mm

S=7,000rpm

切削油=ドライサンプ

そんなんでェ〜 コーヒーでも飲みながら完成を待ちましょう

ヽ(^。^)ノ |

|

はぁ〜い ヽ(^。^)ノ

コーヒーは胃に良く無いので・・・・・

・・・・・・・・・ハイオク液体燃料を一杯・・・いただいていました

(^_^;)

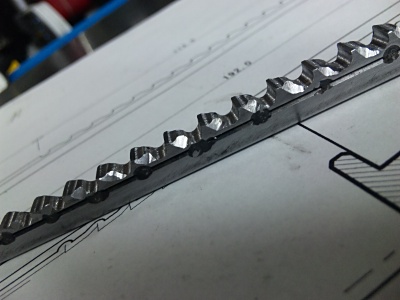

切削が終了してCNCが停止していましたので取り外します。 |

|

敷き板から取り外しましたら OKです。

計画通り敷き板にも切込みが入っておりバリは殆どありません

後は定盤の上に敷いたペーパーで両面を軽く磨けばOKです。

キー溝加工する相手(プーリーやギャ等)の材料がアルミであれば、焼きを入れなくとも、このままでも切削は可能なようです。

|

|

取り敢えずは[焼き]入れ加工をしましょうか。

形状において奥行き寸法が一定ではありませんので焼入れ時に変形したら困りますので適当なパイプに両端をTigで仮止めをして押さえて焼入れしましょう。

と・・・言っても・・難しく考える事はありません。

本来は焼入れ後・焼鈍(焼戻し)を行うのが定石ですが・・・

まぁ〜ズブ焼き(真っ赤にしておいて冷水にジュボ〜)で良いでしょう。

神経質な方は焼鈍(焼戻し)して下さいねっ (^。^) |

|

[焼き]が入ると表面には酸化化合物ができますので先程同様に定盤の上に敷いたペーパーで摺りましょう。

あまり磨き過ぎない事が重要です。

と・言うのは聡明な皆さんはお分かりになると思います・・が・・

そうです・・・・加工キー巾が狭くなってしまうからです。 |

|

上述の加工のままでも差し支えなく使えますが、より軽い力で切削できるようにしたければ・・・・

左画像のように刃物の側面にも[逃げ]を付けると良いでしょう。

加工にはマイクログラインダー(エァーリューター等)にダイアモンド軸付き砥石などを取り付けて作業すれば良いでしょう。

これで[ブローチ]自体は完成です。 |

|

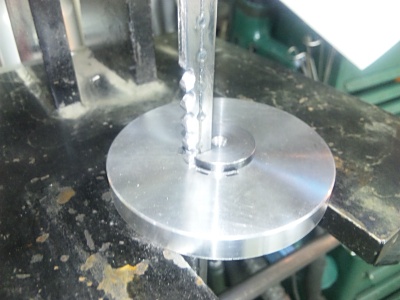

専用の[ブローチ盤]を使う訳ではありませんので[コマ(アダプタ)]を作ります。

これは加工する穴径に合わせて都度作れば良いでしょう。

今回はΦ25mmの穴ですので適当な丸棒から削り出しましょう。

スポッって抜けないようにツバを付けておく事を忘れずに (^_^;) |

|

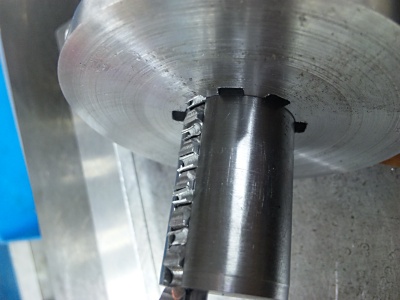

[コマ(アダプタ)]にはブローチが上下する為のガイド溝が必要ですのでエンドミルで溝を彫りましょう。

今回はΦ5mmの普通のエンドミルで加工しています。

深さについては完成したブローチの最後の刃の高さを考慮して相手側にどの位切り込ませるかを考えて決めましょう。

今回は9.5mm程掘り込みましょう。

深すぎた場合はライナーで調整できますので、あまり神経質になる事は有りません。

重要 :

穴に対して正確にブローチが走る為には、この穴の精度が重要ですので必ずこの5mm巾の溝がコマのセンターになるように芯出しを慎重にして加工します。

|

|

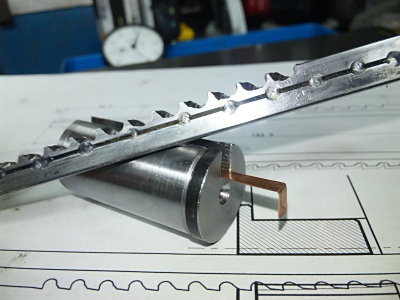

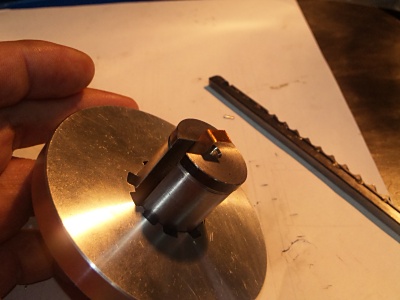

完成した[ブローチ]と[Φ25mm用のコマ]です。

画像に見えるコマに入れた薄目の銅板は、キー溝を相手側にもう少し深めに追込みたい場合のライナーです。

このライナーをどんどん厚くすれば、相手側の溝はどんどん深く加工されて行きます。

『一旦、加工したが・もっと深くしたい』って時には再度厚目のライナーを咬ませて、もう一度ブローチを通せば一発で修正可能です。 |

|

この程度の[焼入れ]では、そうそうブローチも変形はしないと思いますが・・・・取り敢えずできた[コマ]にブローチを通してみて引っかかりが無いか確かめておいて下さい。

シュルシュルと摺動するはずです ヽ(^。^)ノ |

|

【どうやってブローチは溝を一発で切るの?】

ところで、この辺で一旦[ブローチ]がどのように溝を切るのかを考えて見ましょう。

テーパーの刃物が・無段階に切削してゆけば理想的なのですが実際にはテーパーであれば単なる[クサビ]となり食い込むだけで切削はできません。

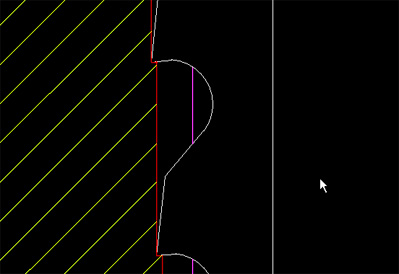

で・左画像のようにテーパー風ではありますが沢山の刃を並べ徐々に刃の高さを高くし段階的に切削させる訳です。 |

|

左画像でも分るように右に行くにつれて徐々に刃の高さが高くなってゆきます(突き出しが大きくなる)

今回の設計では刃物のピッチ7mm×16枚刃に対して段階的に1刃毎に0.16mmづつ高くなるように設計して有ります。

ですから刃の数を多くし1枚の切削を少なくするほど軽い力で切削できるのではないでしょうか。

左下図でも分るように1枚の刃が切り込み後に後の刃がもう少し切り込むように次から次へと少しずつ段階的に切り込んでゆくのが分りますね。

いわゆる[スロッター]タイプの刃物で何回も突き出しやワークの位置を変えて切り込みし直すのを1本の刃物の一方向で簡単に切ってしまうという事です。

今回作った刃物ですとスロッターで16回切り込むのと同じ動作を1回の押し下げの工程で行うという事ですね。

ただ当然テーパーで無段階な切削ではなく1枚1枚の刃が順次切削を終えて下に抜けていくわけですから加工中は『カタ・カタ・カタ・・・・』と断続的な音が発生し同様の振動も出ます。

それらを考えて市販品のブローチで刃巾の広い物は冒頭のブローチ盤の画像でも分るように左右ダブルで千鳥に配置した刃で極力・振動や機械にかかる負荷を一定にしようとする工夫が刃物に施されているのだと思います。 |

|

|

|

| 【 実際の切削加工 】 |

|

簡単な・お勉強は終わりにして、それでは実際にキー溝加工を行ってみましょう。

まずは[コマ]をワークの穴にセットしましょう。

タイミングプーリーなどでキーの位置が指定される物は、この段階でコマを回して位置を決めましょう。

画像にあるライナーについては切込み深さを変えたい場合に適当な厚さの物を使用して調整しましょう。

ちなみに画像のワークは試験的に何度もキーを切りましたので溝だらけですが・・・・便宜上・・・まだ溝は無い物と考えてください・・m(__)m |

|

次に[コマ]の溝に[ブローチ]の先端を挿入します。

この段階では1番目の刃が引っかかる程度までしか入りません。

|

|

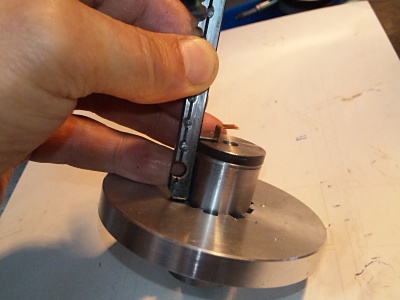

後はボール盤のテーブル等にワークごと乗せます。

ブローチの場合はスロッターとは違い刃物の摺動軌跡はコマの溝により制約されるようになりますのでワークをテーブル等にシッカリと固定する必要は全くありません。

ただ乗せるだけです ヽ(^。^)ノ

後はブローチの刃先と背中にたっぷりと切削油を垂らしてボール盤のハンドルによりチャックを下げて行きブローチを押し込みます。

最後まで押し込めば加工完了です。

なんたって・・・このように一回だけ押し込めば加工完了なのが凄い! |

|

やはり一番無難な方法は[ハンドプレス]等で押し込む方法です。

いずれにせよ上述しましたように『カタ・カタ・カタ・・・』と音を立てて抜けてゆきます。

実際の加工風景の動画については下記をご覧下さい

加工風景動画 →  |

|

こんな感じで刃物が入って行きます。

もし切込みが足らなかった場合は何の事は無く・ブローチの背中側のライナーを調整し、もう一度同じ場所で切り込めば良いだけで簡単に深さを調整できちゃいます

ヽ(^。^)ノ

一回使ったら・・・・やめられません〜 |

|

裏から見ると、こんな感じで『カタ・カタ・カタ・・・』と次々と抜けてきます。 |

|

よく見ると刃1枚毎に相手側を削り丸めて咥え込んで抜けてきます。

もう少し丁寧に刃先を磨けば、もっともっと軽く切削してくれると思います。 |

|

当たり前の事の様ですが5mm巾のキーが何の遊びも無くピタ〜っと入ります。

・・・・・当たり前・・・?

5mmのブローチ(キー)で抜いたら・・・ピッタリ5mm巾・・・?

・・・には成りません・多分この手の自作刃物でしたら緩くなるでしょう。

で・・・何度か上述しました定盤の上で側面を[摺る]作業が必要なのです。

ゆわゆる・・・[適度に摺り]・・・[摺り過ぎず]です・・(^。^) |

|

|

そんなんで5mm巾のブローチが簡単な作業で見事完成しました。

我々のようなアマチュア加工で最も多いキー巾は[5mm]と[6mm]ですので、この2本を作って持っていれば後は相手側穴に合わせた[コマ]を都度作って持っていれば、そのうちに色々なサイズのコマが揃い大抵の加工では間に合うようになるはずです。

いくら趣味の機械加工と・言ってもプーリー止めるのに[押しネジ]だけじゃテレちゃいますねェ〜

そんな時に『ビシッ〜』としたキー溝加工ができたら・・・みなさん \(◎o◎)/! です !

今回設計したブローチの図面を下において置きます・

JWW形式で グループ[2](CAMグループ)にΦ3.0mmエンドミルでのツールパスが書いてありますので、そのままNCVCに読み込めば・すぐ切削加工できますし、図面を6/5で倍率を変えれば[6mm巾]のデーターにも使えるでしょう。

[5mm巾]ブローチ図面 →

|

今回の【特集】も稚拙な内容ながら無事完結できました。

最後まで笑覧戴きました皆さん誠にありがとうございました。

m(__)m

今回の【特集】[ブローチを作ろう]が私同様のアマチュア技師の皆さんのお役に立てれば幸いと存じます。

今後、益々充実した内容の【特集】を出筆できますよう努力してまいりますのでよろしくお願い致します。 |

|

|